一种再生混凝土及其制备方法与流程

[0001]

本发明涉及建筑材料技术领域,具体涉及到一种再生混凝土及其制备方法。

背景技术:

[0002]

目前,我国经济飞速发展,城市公用与民用建筑、市政设施正大量进行更新、改造,大量旧建筑物被拆除,从而产生大量的废弃混凝土。一方面,废弃混凝土作为建筑施工和拆除废弃建筑而产生的废料,不仅会带来严重的环境问题,而且还会造成巨大的资源浪费;另一方面,混凝土大量使用造成天然河沙、石英砂等原材料,耗用了大量的矿产资源,造成了自然资源的日益紧缺。因此,为符合绿色节能可持续发展经济战略的要求,实现混凝土产业的可持续发展,在混凝土行业适当的利用废弃混凝土加工产物已势在必行。

[0003]

再生混凝土技术是发展绿色混凝土,实现建筑、资源、环境可持续发展的主要措施之一,越来越受到大家的重视。然而现有的再生混凝土技术中存在废弃混凝土的利用率低、工艺复杂以及再生混凝土的强度等级不达标的问题。鉴于此,提供一种利用废弃混凝土制备的再生混凝土及其制备方法也就显得十分的有意义。

技术实现要素:

[0004]

针对上述现有技术存在的不足或缺陷,本发明的目的是提供一种再生混凝土及其制备方法,可有效解决现有再生混凝土技术中存在废弃混凝土的利用率低、工艺复杂以及再生混凝土的耐久性能差和强度等级不达标的问题。

[0005]

为达上述目的,本发明采取如下的技术方案:

[0006]

本发明提供一种再生混凝土,包括以下重量份的组分:水泥100~120份、水40~60份、废弃混凝土再生粗骨料270~410份、废弃混凝土再生细骨料111~220份和复合外加剂1~4份;

[0007]

其中,复合外加剂包括以下重量份的组分:减水剂25~35份、磷酸盐1~5份、表面活性助剂1~5份、改性稻壳灰5~10份、粘度调节剂1~3份和水20~50份。

[0008]

进一步地,水泥为硅酸盐水泥,优选为p

·

o 42.5硅酸盐水泥。

[0009]

进一步地,改性稻壳灰通过以下方法制得:

[0010]

(1)将稻壳加入到0.5~1mol/l的hcl溶液中浸泡2~4小时,然后水洗烘干;

[0011]

(2)将步骤(1)所得的稻壳放入马弗炉中,温度由室温升温至100~110℃,升温速率为5~10℃/min,保持10~15分钟,继续升温至700~850℃,升温速率为20~30℃/min,保持1~3小时,然后冷却至室温,研磨至细度为600~1200目的磨细粉;

[0012]

(3)将步骤(2)所得的磨细粉与tio2纳米颗粒和fe2o3纳米颗粒按重量比为1~5:1~2:1~2加入聚乙二醇水溶液中,搅拌,离心,过滤,水洗,烘干,制得改性稻壳灰。

[0013]

进一步地,一种再生混凝土,包括以下重量份的组分:水泥100份、水45份、废弃混凝土再生粗骨料300份、废弃混凝土再生细骨料130份和复合外加剂1份。

[0014]

进一步地,减水剂为聚羧酸减水剂。

[0015]

进一步地,磷酸盐为磷酸二氢钾、磷酸二氢钠、磷酸氢二钾和磷酸氢二钠的一种或多种的混合物。

[0016]

进一步地,粘度调节剂为乳胶粉和纤维素系增粘剂按重量比为1~5:1~2混合而成,优选为乳胶粉和羟乙基纤维素按重量比为2:1混合。

[0017]

进一步地,表面活性助剂为木质素磺酸钠、十二烷基硫酸钠或十二烷基苯磺酸钠,优选为木质素磺酸钠。

[0018]

进一步地,复合外加剂包括以下重量份的组分:减水剂25份、磷酸盐1份、表面活性助剂2份、改性稻壳灰5份、粘度调节剂2份和水30份。

[0019]

进一步地,复合外加剂通过以下方法制备得到:

[0020]

将磷酸盐和改性稻壳灰混合,加水,超声分散10~20分钟,再加入减水剂、表面活性助剂和粘度调节剂,搅拌20~30分钟,制得。

[0021]

本发明的有益效果是:将盐酸处理稻壳后的稻壳进行高温煅烧、研磨得到磨细粉,使其具有更大的比表面积,且孔道结构丰富,不仅可以作为金属纳米颗粒的载体,在复合外加剂配方中,还可以增强水泥胶砂强度;本发明使用的复合外加剂,改性稻壳灰中富含sio2且有多孔隙结构,不仅具有物理吸附,具有减水剂、表面活性助剂、粘度调节剂等通过分子间氢键的化学结合具有物理吸附的协同作用,以及金属离子间的静电作用,通过配方中各个组分如减水剂、表面活性助剂、粘度调节剂和改性稻壳灰等成分间的协同作用,使得水泥浆液在很长时间内保持稳定,提高了再生混凝土的耐久性能,同时使得再生混凝土具有强度高的特点。本发明配合合理科学,通过特定的组分制得的再生混凝土,可有效解决现有再生混凝土技术中制得的再生混凝土的耐久性能差和强度等级不达标的问题。

[0022]

上述再生混凝土的制备方法,包括以下步骤:

[0023]

步骤(1):将废弃混凝土块经无级配破碎,筛分得到废弃混凝土再生粗骨料和废弃混凝土再生细骨料;其中,废弃混凝土再生粗骨料的粒径大于4.75mm,废弃混凝土再生细骨料的粒径小于4.75mm;

[0024]

步骤(2):将水泥、水、步骤(1)所得的废弃混凝土再生粗骨料、步骤(1)所得的废弃混凝土再生细骨料和复合外加剂按照重量配比进行搅拌,制备得到再生混凝土。

[0025]

进一步地,步骤(1)中废弃混凝土再生粗骨料的粒径大于4.75mm,废弃混凝土再生细骨料的粒径小于4.75mm;

[0026]

进一步地,步骤(2)中先将水泥、步骤(1)所得的废弃混凝土再生粗骨料和步骤(1)所得的废弃混凝土再生细骨料搅拌2~5分钟,制得干混料;再将复合外加剂加入水中搅拌溶解制得溶液,再将干混料加入溶液中搅拌2~5分钟,制得再生混凝土。

[0027]

本发明的有益效果是:本发明将废弃混凝土进行无级配破碎,工艺简单,所需原料简单易得,具有实际的工业应用价值;本发明中废弃混凝土再生粗骨料和废弃混凝土再生细骨料的利用率为100%,且进一步提高了再生混凝土的受力性能,制备得到的再生混凝土强度等级达标。

具体实施方式

[0028]

下面通过具体实施例对本发明作进一步说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

实施例1

[0030]

本实施例1提供了一种再生混凝土,包括以下重量份的组分:p

·

o 42.5硅酸盐水泥100份、水60份、废弃混凝土再生粗骨料410份、废弃混凝土再生细骨料220份和复合外加剂1份;

[0031]

其中,复合外加剂包括以下重量份的组分:聚羧酸减水剂25份、磷酸二氢钾1份、木质素磺酸钠2份、改性稻壳灰5份、粘度调节剂2份和水30份。

[0032]

粘度调节剂为乳胶粉和羟乙基纤维素按重量比为2:1混合而成。

[0033]

复合外加剂通过以下方法制得:

[0034]

将磷酸二氢钾和改性稻壳灰混合,加水,超声分散15分钟,再加入聚羧酸减水剂、木质素磺酸钠和粘度调节剂,搅拌30分钟,制得。

[0035]

改性稻壳灰通过以下方法制得:

[0036]

(1)将稻壳加入到0.5~1mol/l的hcl溶液中浸泡2~4小时,然后水洗烘干;

[0037]

(2)将步骤(1)所得的稻壳放入马弗炉中,温度由室温升温至105℃,升温速率为10℃/min,保持15分钟,升温至800℃,升温速率为30℃/min,保持3小时,然后冷却至室温,研磨至细度为600~1200目的磨细粉;

[0038]

(2)将步骤(2)所得的磨细粉与tio2纳米颗粒和fe2o3纳米颗粒按重量份数比为4:1:1加入聚乙二醇水溶液中,搅拌24小时,离心,过滤,水洗3次,90℃下烘干24小时,制得改性稻壳灰。

[0039]

上述再生混凝土制备方法,具体包括以下步骤:

[0040]

步骤(1):将废弃混凝土块经无级配破碎,筛分得到废弃混凝土再生粗骨料和废弃混凝土再生细骨料;其中,废弃混凝土再生粗骨料的粒径大于4.75mm,废弃混凝土再生细骨料的粒径小于4.75mm;

[0041]

步骤(2):将水泥、步骤(1)所得的废弃混凝土再生粗骨料和步骤(1)所得的废弃混凝土再生细骨料搅拌2分钟,制得干混料;

[0042]

步骤(3):将复合外加剂加入水中搅拌溶解制得溶液,再将干混料加入溶液中搅拌2分钟,制得再生混凝土。

[0043]

实施例2

[0044]

本实施例2提供了一种再生混凝土及其制备方法,与实施例1的不同之处仅在于:再生混凝土中组分的重量份数为p

·

o 42.5硅酸盐水泥100份、水56份、废弃混凝土再生粗骨料380份、废弃混凝土再生细骨料196份和复合外加剂1份。

[0045]

实施例3

[0046]

本实施例3提供了一种再生混凝土及其制备方法,与实施例1的不同之处仅在于:再生混凝土中组分的重量份数为p

·

o 42.5硅酸盐水泥100份、水52份、废弃混凝土再生粗骨料350份、废弃混凝土再生细骨料172份和复合外加剂1份。

[0047]

实施例4

[0048]

本实施例4提供了一种再生混凝土及其制备方法,与实施例1的不同之处仅在于:再生混凝土中组分的重量份数为p

·

o 42.5硅酸盐水泥100份、水48份、废弃混凝土再生粗骨料326份、废弃混凝土再生细骨料154份和复合外加剂1份。

[0049]

实施例5

[0050]

本实施例5提供了一种再生混凝土及其制备方法,与实施例1的不同之处仅在于:再生混凝土中组分的重量份数为p

·

o 42.5硅酸盐水泥100份、水45份、废弃混凝土再生粗骨料302份、废弃混凝土再生细骨料136份和复合外加剂1份。

[0051]

对比例1

[0052]

本对比例1提供了一种再生混凝土及其制备方法,具体包括以下步骤:

[0053]

步骤(1):将废弃混凝土块经无级配破碎,筛分得到废弃混凝土再生粗骨料和废弃混凝土再生细骨料;其中,废弃混凝土再生粗骨料的粒径大于4.75mm,废弃混凝土再生细骨料的粒径小于4.75mm;

[0054]

步骤(2):将p

·

o 42.5硅酸盐水泥、步骤(1)所得的废弃混凝土再生粗骨料和步骤(1)所得的废弃混凝土再生细骨料搅拌2分钟,制得干混料,再加入水至干混料中搅拌2分钟,制得再生混凝土;其中,加入的p

·

o 42.5硅酸盐水泥、水、废弃混凝土再生粗骨料和废弃混凝土再生细骨料的重量份数比为100:61:410:221。

[0055]

对比例2

[0056]

本对比例2提供了一种再生混凝土及其制备方法,与对比例1的不同之处仅在于:步骤(2)中加入的p

·

o 42.5硅酸盐水泥、水、废弃混凝土再生粗骨料和废弃混凝土再生细骨料的重量份数比为100:52:350:172。

[0057]

对比例3

[0058]

本对比例3提供了一种再生混凝土及其制备方法,与对比例1的不同之处仅在于:步骤(2)中加入的p

·

o 42.5硅酸盐水泥、水、废弃混凝土再生粗骨料和废弃混凝土再生细骨料的重量份数比为100:45:303:136。

[0059]

对比例4

[0060]

本对比例4提供了一种再生混凝土及其制备方法,与实施例1的不同之处仅在于:本对比例4使用的复合外加剂不同。

[0061]

本对比例4使用的复合外加剂包括以下重量份的组分:聚羧酸减水剂25份、磷酸二氢钾1份、木质素磺酸钠2份、乳胶粉2份和水30份。

[0062]

复合外加剂通过以下方法制得:

[0063]

将磷酸二氢钾加水溶解,超声15分钟,再加入聚羧酸减水剂、木质素磺酸钠和乳胶粉,搅拌30分钟,制得。

[0064]

实验例1

[0065]

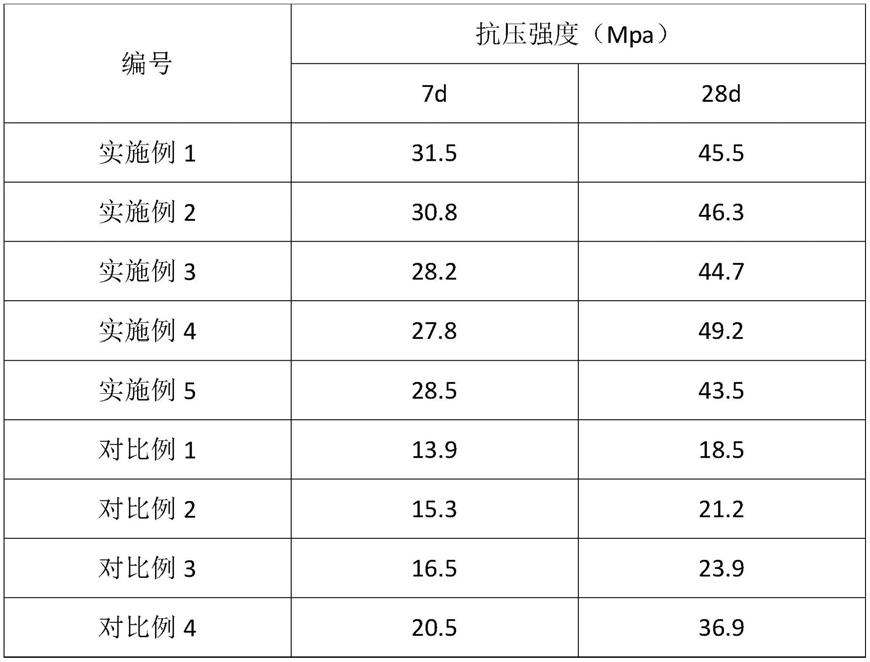

为了考察本发明制得的再生混凝土的性能,根据《普通混凝土力学性能试验方法标准》(gb/t50081-2002)对7d、28d龄期的实施例1-5再生混凝土和对比例1-3再生混凝土试验试块进行抗压强度检测,检测结果如表1所示。

[0066]

表1实施例1-5和对比例1-4的再生混凝土力学性能检测结果

[0067][0068]

由表1可见,对比例1-3中未加入复合外加剂,相比于对比例4,其抗压强度更差;对比例4中加入的复合外加剂中主要未包括改性稻壳灰组分,相比于实施例1-5,其抗压强度也有所降低。综上所述,实施例1-5相比于对比例1-4混凝土7d、28d龄期的抗压强度明显提高,具有抗压强度高的特点,达到混凝土强度等级要求。

[0069]

以上内容仅仅是对本发明结构所作的举例和说明,所属本领域的技术人员不经创造性劳动即对所描述的具体实施例做的修改或补充或采用类似的方式替代仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1