一种具有小粒径的纳米金刚石分散水溶液的制备方法与流程

1.本发明属于非金属元素加工领域,具体涉及一种具有小粒径的纳米金刚石分散水溶液的制备方法。

背景技术:

2.纳米金刚石具有超硬材料和纳米材料的双重特性,因其独特优良的物理、化学特性被广泛应用于研磨、机械、抛光、润滑、医药及生物各个领域。纳米金刚石的制备及应用技术是近几年来最受关注的研究领域之一,而纳米颗粒的分散技术是解决其应用问题的关键。

3.由于纳米金刚石具有极大的比表面能和较高的比表面积,处于热力学不稳定状态,很容易发生团聚,形成二次颗粒,使粒子粒径变大,最终在使用时失去作为纳米粉体的优越性,良好性能不能得到发挥。因此,应用纳米金刚石必须要解决其在介质中的分散性及稳定性问题。目前对纳米金刚石的分散主要包括两方面的技术:一是物理分散技术,二是化学分散技术。物理分散包括机械研磨、搅拌和超声波分散,化学分散包括表面化学修饰和分散剂分散。所以纳米金刚石不同的制备方法决定了金刚石的表面特性和结构,而且分散稳定性影响着其优良性能的使用与发挥。

4.纳米金刚石除继承了金刚石的优点以外,同时还具有纳米材料的特性,拥有优异的力学、热学、光学、电学性能,化学性能稳定且具有良好的生物相容性,因此其在精密研磨、抛光加工以及润滑油等领域有着潜在的应用价值。纳米金刚石是由4~12nm尺寸大小的颗粒团聚而成,目前工业化生产的纳米金刚石平均粒径在2μm左右,颗粒大小从几百纳米到十几微米。硬团聚是纳米金刚石团聚的主要形式,它的存在严重阻碍了纳米金刚石的发展,使其优良的性能难以得到发挥,要推动纳米金刚石的应用必须要解决硬团聚问题。

5.目前,国内外上对纳米金刚石的分散研究较多。

6.论文(王芬芬,彭进,张琳琪,et al.破碎法纳米金刚石的制备及其分级工艺研究[j].超硬材料工程,2016(5):15-21.)研究了水相中研磨球材质、球料比、球磨时间、球磨方式等对纳米金刚石粒度的影响,当研磨球为氧化锆球、球料比20:1、助磨剂为聚乙二醇600时,球磨5h时得到纳米金刚石最小粒度66nm,由于出现二次团聚,分级后金刚石最小粒度反而上升到100nm,粒度偏大,该工艺也没处理分级底料和杂质。

[0007]

论文(carbon,2005,43(8):1722-30)中,利用二氧化硅珠和水混合金刚石粉球磨,并且超声,得到10nm左右的粒径。

[0008]

论文(acs applied materials&interfaces,2016,8(38):25461)中,利用氯化钠和金刚石粉末球磨,并且离心、超声分散,最终得到最小13nm的粒径。

[0009]

专利cn104261404a中采用球磨的方式,在没有任何添加剂的情况下,获得了稳定分散的纳米金刚石水溶胶,粒径为10nm左右。

[0010]

专利cn109164074a中将纯化纳米金刚石粉体与氯化铵、氯化钠混合后进行球磨处理,将球磨后的混合物经去离子水洗涤,超声,离心制得。二次分散工艺:将胺化纳米金刚石

胶体溶液干燥后,在超声或剪切作用下再次分散在dmso、水、乙醇或dmf等溶剂中,所得粒径为48-68nm左右。

技术实现要素:

[0011]

现有技术往往处理方式较为单一,对纳米金刚石分散效果不理想,粒径尺寸往往比较大,难以满足科研实验需求。采用球磨结合物理化学方式分散纳米金刚石能获得更小的粒径,稳定性高,处理方式较为简单,制备周期短。

[0012]

本发明旨在提供了一种超分散纳米金刚石的制备方法,该方法可以能够将金刚石水合粒径控制在较小范围,使纳米金刚石材料在溶液中均匀分散、稳定悬浮,解决纳米金刚石的团聚、沉降问题。

[0013]

本发明一个方面提供了一种超分散纳米金刚石溶液的制备方法,其包括以下步骤:

[0014]

1)将金刚石粉末和氯化钠晶体混合进行球磨处理;

[0015]

2)步骤1)所得的球磨产物以强氧化剂进行氧化处理;

[0016]

3)离心去除上清液,获得离心后的沉淀物;

[0017]

4)以表面活性剂的水溶液溶剂分散离心后的沉淀物,得到超分散纳米金刚石;

[0018]

步骤1)中金刚石和氯化钠质量比为1:15-25;

[0019]

步骤4)中表面活性剂为十二烷基苯磺酸钠,十二烷基苯磺酸钠的浓度为0.5

×

10-6

m~5

×

10-6

m。

[0020]

在本发明的技术方案中,步骤1)中采用玛瑙球磨罐进行球磨处理。

[0021]

在本发明的技术方案中,步骤1)中金刚石粉末为非爆轰金刚石粉末,优选为300nm以下的非爆轰金刚石粉末,更优选为80-200nm的非爆轰金刚石粉末。

[0022]

在本发明的技术方案中,步骤1)中采用二氧化硅球珠作为球磨珠。

[0023]

在本发明的技术方案中,步骤1)中金刚石和氯化钠质量比为1:18-1:22,优选为1:20。

[0024]

在本发明的技术方案中,步骤1)中球磨机转速为325-375转/分钟,例如350转/分钟。

[0025]

在本发明的技术方案中,步骤1)中球磨处理时间为2小时-4小时,例如2小时、3小时、4小时。

[0026]

在本发明的技术方案中,步骤2)中强氧化剂选自硝酸、浓盐酸、双氧水、高锰酸钾溶液中的至少一种。

[0027]

在本发明的技术方案中,步骤2)中氧化处理的强氧化剂浓度为5%-15%,例如5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%。

[0028]

在本发明的技术方案中,步骤2)中氧化处理的时间0.5小时-1.5小时。例如1小时。

[0029]

在本发明的技术方案中,步骤3)中离心处理1次以上,优选处理2-5次,例如3次,4次或5次。

[0030]

在本发明的技术方案中,步骤3)中离心转速为5000转/分钟以上,优选为5000转/分钟-10000转/分钟,例如6000转/分钟、7000转/分钟、8000转/分钟、9000转/分钟。

[0031]

在本发明的技术方案中,步骤3)中离心时间为5-20分钟,例如6分钟、7分钟、8分

钟、9分钟、10分钟、11分钟、12分钟、13分钟、14分钟、15分钟、16分钟、17分钟、18分钟、19分钟、20分钟。

[0032]

在本发明的技术方案中,步骤4)中表面活性剂为十二烷基苯磺酸钠,其浓度例如为10-2

m、10-3

m、10-4

m、10-5

m、-10-6

m、-10-7

m。

[0033]

在本发明的技术方案中,步骤4)中获得的超分散纳米金刚石的溶液的质量分数为0.001-1%,优选为0.05%-0.2%,例如0.08%-0.15%,或0.1%。

[0034]

在本发明的技术方案中,步骤4)中获得的超分散纳米金刚石的溶液中超分散纳米金刚石的粒径为100nm以下,优选50nm以下,更优选为10-30nm。

[0035]

在本发明的技术方案中,步骤4)中获得的超分散纳米金刚石的溶液的zeta电位为绝对值大于20;优选为大于30。

[0036]

本发明另一个方面提供了一种由本发明上述方法制备获得的超分散纳米金刚石溶液。

[0037]

在本发明的技术方案中,上述超分散纳米金刚石的溶液中超分散纳米金刚石的粒径为100nm以下,优选50nm以下,更优选为10-30nm。

[0038]

在本发明的技术方案中,上述超分散纳米金刚石的溶液的质量分数为0.001-1%,优选为0.05%-0.2%,例如0.05%、0.1%、0.2%。

[0039]

在本发明的技术方案中,上述超分散纳米金刚石的溶液的zeta电位为绝对值大于20;优选为大于30。

[0040]

本专利采用二氧化硅球珠、辅以氯化钠晶体混合球磨,然后利用硝酸的强氧化性处理纳米金刚石表面的各种基团,离心处理分离多余的氯化钠杂质,最后加入一定浓度的十二烷基苯磺酸钠分散溶液,制备出小粒径纳米金刚石溶液。

[0041]

本发明一个具体实施方案为,

[0042]

1)中金刚石和氯化钠质量比为1:5-1:50;球磨机转速为250-400转/分钟,时间为2小时-6小时。

[0043]

2)中氧化处理的硝酸浓度为10%-65%,氧化时间1小时-3小时。

[0044]

3)中离心转速和时间分别为7000转/分钟和8分钟,离心若干次。

[0045]

4)中十二烷基苯磺酸钠等的物质的量浓度为10-2

m-10-7

m,配置的金刚石溶液质量分数为0.1%。

[0046]

有益效果

[0047]

1、本发明实用性强,方法独特且创新,操作简单,可重复性强。

[0048]

2、本发明能制备出粒径小的纳米金刚石溶液,成本低。

[0049]

3、本发明制备的金刚石溶液稳定性强,实用效果好,适合大批量制备。

附图说明

[0050]

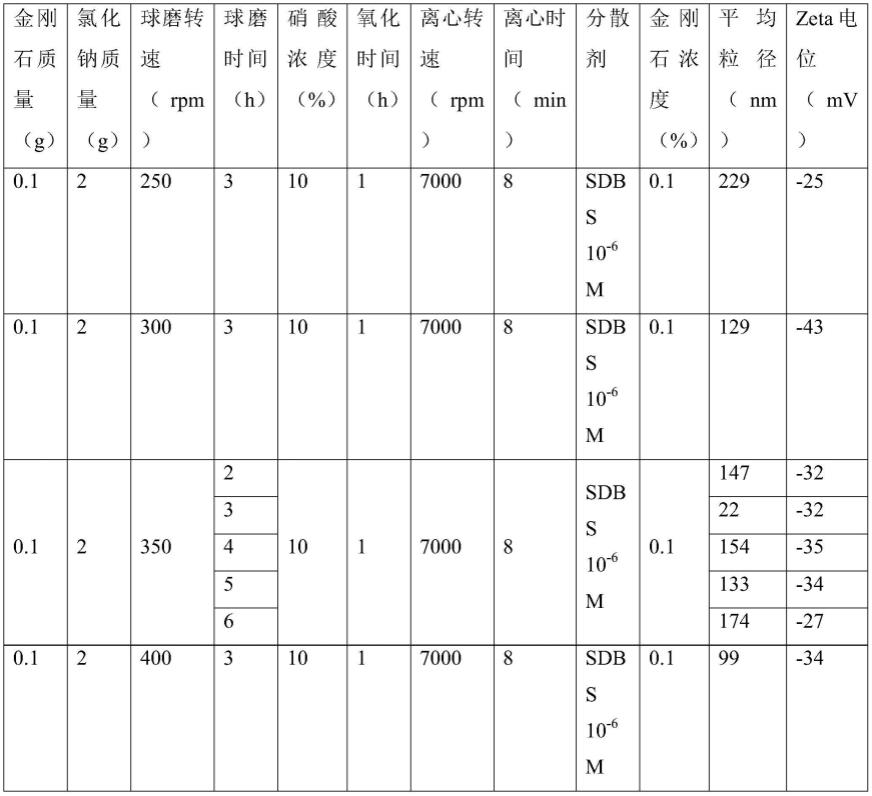

图1为制备的金刚石溶液粒径分布图,制备条件为0.1g 110-130nm非爆轰金刚石粉末加入2g氯化钠球磨,球磨转速350转/分钟,时间3小时,氧化条件为10%浓度硝酸氧化1小时,离心转速7000转/分钟,时间8分钟,离心3次,分散剂为10-6

m浓度sdbs溶液100ml,金刚石浓度为0.1%,测得其平均粒径22nm;

[0051]

图2为制备出得金刚石溶液的zeta电位图,其zeta电位平均为-32mv。

具体实施方式

[0052]

为了使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明,但不能理解为对本发明的可实施范围的限定。

[0053]

实施例1制备超分散纳米金刚石溶液

[0054]

具体操作步骤如下:

[0055]

步骤一:称量0.1g 110-130nm非爆轰金刚石粉末和2g氯化钠晶体混合加入到玛瑙球磨罐里,再加入的二氧化硅球珠,于球磨仪中球磨,球磨参数分别为250转/分钟、300转/分钟、350转/分钟、400转/分钟和450转/分钟,其中350转/分钟设置时间为2小时、3小时、4小时、5小时和6小时,其余为3小时。

[0056]

步骤二:球磨结束后,将球珠用干净的镊子从球磨罐中取出,剩余粉末加入烧杯,向烧杯中加入适量体积质量分数10%浓度硝酸,进行氧化处理,并且不断搅拌均匀,处理时间1小时。

[0057]

步骤三:将所有液体加入离心管中,在高速离心机内离心,离心参数设置为7000转/分钟,时间8分钟,然后倾倒去上清液,离心提纯3次,以去除硝酸和氯化钠等杂质。

[0058]

步骤四:将100ml体积10-6

m浓度的十二烷基苯磺酸钠溶液加入到处理完的金刚石样品中,超声1小时,得到0.1%超分散纳米金刚石溶液。

[0059]

步骤五:对制备的超分散纳米金刚石溶液进行表征粒度和zeta电位,使用的设备是马尔文zetasizer nano zs纳米粒度和电位分析仪。

[0060][0061][0062]

实施例2制备超分散纳米金刚石溶液

[0063]

具体操作步骤如下:

[0064]

步骤一:称量0.1g 110-130nm非爆轰金刚石粉末和2g氯化钠晶体混合加入到玛瑙球磨罐里,再加入二氧化硅球珠,于球磨仪中球磨,球磨参数为350转/分钟,时间3小时。

[0065]

步骤二:球磨结束后,将球珠用干净的镊子从球磨罐中取出,剩余粉末加入烧杯,向烧杯中分别加入适量体积质量分数10wt%、20wt%、30wt%硝酸,进行氧化处理,并且不断搅拌均匀,处理时间1小时。再用10wt%硝酸氧化处理2h和3h。

[0066]

步骤三:将所有液体加入离心管中,在高速离心机内离心,离心参数设置为7000转/分钟,时间8分钟,然后倾倒去上清液,离心提纯3次,以去除硝酸和氯化钠等杂质。

[0067]

步骤四:将100ml体积10-6

m浓度的十二烷基苯磺酸钠溶液加入到处理完的金刚石样品中,超声1小时,得到0.1%超分散纳米金刚石溶液。

[0068]

步骤五:对制备的超分散纳米金刚石溶液进行表征粒度和zeta电位,使用的设备是马尔文zetasizer nano zs纳米粒度和电位分析仪。

[0069][0070][0071]

实施例3制备超分散纳米金刚石溶液

[0072]

具体操作步骤如下:

[0073]

步骤一:称量0.1g 110-130nm非爆轰金刚石粉末和2g氯化钠晶体混合加入到玛瑙球磨罐里,再加入二氧化硅球珠,于球磨仪中球磨,球磨参数为350转/分钟,时间3小时。

[0074]

步骤二:球磨结束后,将球珠用干净的镊子从球磨罐中取出,剩余粉末加入烧杯,向烧杯中加入适量体积质量分数10%浓度硝酸,进行氧化处理,并且不断搅拌均匀,处理时间1小时。

[0075]

步骤三:将所有液体加入离心管中,在高速离心机内离心,离心参数设置为7000转/分钟,时间8分钟,然后倾倒去上清液,离心提纯3次,以去除硝酸和氯化钠等杂质。

[0076]

步骤四:分别将100ml体积10-2

m-10-7

m浓度的十二烷基苯磺酸钠溶液、十二烷基硫酸钠溶液和1-戊烷磺酸钠溶液加入到处理完的金刚石样品中,超声1小时,得到0.1%超分散纳米金刚石溶液。

[0077]

步骤五:对制备的超分散纳米金刚石溶液进行表征粒度和zeta电位,使用的设备

是马尔文zetasizer nano zs纳米粒度和电位分析仪。

[0078]

[0079]

[0080][0081]

注:sdbs代指十二烷基苯磺酸钠,sds代指十二烷基硫酸钠,s-1p代指1-戊烷磺酸钠。

[0082]

实施例4制备超分散纳米金刚石溶液

[0083]

具体操作步骤如下:

[0084]

步骤一:分别称量0.1g110-130nm非爆轰金刚石粉末和2g氯化钠晶体、0.1g110-130nm非爆轰金刚石粉末和3g氯化钠晶体、0.1g110-130nm非爆轰金刚石粉末和4g氯化钠晶体、0.1g110-130nm非爆轰金刚石粉末和5g氯化钠晶体混合加入到玛瑙球磨罐里,再加入二氧化硅球珠,于球磨仪中球磨,球磨参数为350转/分钟,时间3小时。

[0085]

步骤二:球磨结束后,将球珠用干净的镊子从球磨罐中取出,剩余粉末加入烧杯,向烧杯中加入适量体积质量分数10%浓度硝酸,进行氧化处理,并且不断搅拌均匀,处理时间1小时。

[0086]

步骤三:将所有液体加入离心管中,在高速离心机内离心,离心参数设置为7000转/分钟,时间8分钟,然后倾倒去上清液,离心提纯3次,以去除硝酸和氯化钠等杂质。

[0087]

步骤四:分别将100ml体积10-6

m浓度的十二烷基苯磺酸钠溶液加入到处理完的金刚石样品中,超声1小时,得到0.1%超分散纳米金刚石溶液。

[0088]

步骤五:对制备的超分散纳米金刚石溶液进行表征粒度和zeta电位,使用的设备是马尔文zetasizer nano zs纳米粒度和电位分析仪。

[0089][0090]

探究了不同条件对于纳米金刚石的分散结果的影响,纳米金刚石粉末和氯化钠质量比、不同表面活性剂的浓度对于其分散性有较大影响,而不同球磨转速及时间、硝酸浓度及氧化时间对于分散性影响较小。实验范围内,10%、30%和65%硝酸处理、使用10-4

m-10-7

m浓度sdbs分散剂效果都比较好。

[0091]

本发明最佳实施方式的条件为:

[0092]

步骤一:称量0.1g金刚石粉末和2g氯化钠晶体混合加入到球磨罐里,进行球磨,球磨参数分别为350转/分钟,球磨3小时。

[0093]

步骤二:球磨结束后,以10%浓度硝酸,进行氧化处理,处理时间1小时。

[0094]

步骤三:将所有液体加入离心管中,在高速离心机内离心,离心参数设置为7000转/分钟,时间8分钟,去上清,纯化3次。

[0095]

步骤四:将100ml体积10-6

m浓度的十二烷基苯磺酸钠溶液加入到处理完的金刚石样品中,超声1小时,得到0.1%超分散纳米金刚石溶液。

[0096]

本发明的优势在于处理操作简单,可重复性强,成本低廉,适合大批量制备。上述制备小粒径纳米金刚石溶液步骤缺一不可,例如,如上所述最佳工艺步骤中,若不添加10-6

m浓度sdbs表面活性剂,平均粒径80nm,zeta电位-18mv;虽然粒径降低,但是zeta电位仅为-18mv,该体系不稳定。又如上所述最佳工艺步骤中,若不进行10%硝酸氧化处理,平均粒径为129nm,zeta电位-35mv,该粒径超过100nm相对较大。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1