一种使用石灰石粉的机制砂清水混凝土及其制备方法与流程

1.本发明涉及机制砂清水混凝土技术领域,具体而言,涉及一种使用石灰石粉的机制砂混凝土及其制备方法。

背景技术:

2.清水混凝土是一种直接利用混凝土成型后的自然表面作为饰面效果的混凝土。清水混凝土一次性浇筑成型,不需要做任何外观装饰,表面平整、光滑、不起灰,无明显色差,质感细腻,棱角清晰分明,没有破损及污染。

3.公开号cn110482964a公开的《清水混凝土及其制备方法》,该方法采用天然砂作为细骨料可制备出流动性好,密实度高的清水混凝土,但该种配比方式水泥占胶凝材料比例高,存在混凝土开裂的风险,同时制备过程会大量消耗天然砂资源。公开号cn109133786a公开的《一种机制砂清水混凝土》,能够制备具有高流动性、高稳定性和低坍落度损失的清水混凝土。但其选择粉煤灰作为矿物掺合料,其对成型后混凝土的颜色均匀度和表面光滑度会有影响。

技术实现要素:

4.本发明要解决的技术问题是:提供一种使用石灰石粉的机制砂清水混凝土及其制备方法,以机制砂取代天然砂作为细骨料,同时使用石灰石粉取代部分水泥,以解决天然砂资源短缺问题,以解决机制砂表观粗糙、级配不良等固有缺陷导致的混凝土离析、泌水等现象进而引起的清水混凝土表观质量问题。

5.本发明的技术方案是:一种使用石灰石粉的机制砂清水混凝土,该混凝土各成分按质量百分比计如下:水泥12-16%;石灰石粉0.7-4.6%;磷渣粉0-1%;机制砂33-38%;碎石36-40%;复合外加剂0.03-0.04%;水6-7%。

6.进一步的,所述水泥为普通硅酸盐水泥p.o 42.5、硅酸盐水泥p.ⅰ42.5或p.ⅱ42.5,28天抗压强度≥46mpa,比表面积≥350m2/kg。

7.进一步的,所述石灰石粉比表面积≥1000m2/kg,流动度比≥100%。

8.进一步的,所述机制砂mb值≤1.4,细度模数为2.4-3.0,机制砂石粉含量≤15%。

9.进一步的,所述碎石粒径为5-31.5mm,含泥量≤0.8%,针片状含量≤7.9%,母岩材质为石灰岩、玄武岩或砂岩中的一种。

10.进一步的,所述复合外加剂组分包括78-90wt%减水剂、0.06-0.3wt%消泡剂和9.7-20.94wt%粘度调节剂。

11.进一步的,所述减水剂为聚羧酸减水剂,减水率为≥20%,固含量≥15%。

12.进一步的,所述消泡剂为乳化硅油、高碳醇脂肪酸酯复合物、聚氧乙烯聚氧丙烯季戊四醇醚和聚氧丙烯聚氧乙烯甘油醚的一种或几种的组合。

13.进一步的,所述粘度调节剂为聚丙烯酸钠、丙烯酰胺,2-丙烯酰胺-2-甲基丙磺酸、nhbp型聚合物、甲氧基聚乙二醇甲基丙烯酸酯和甲基丙烯酸共聚物的一种或几种的组合。

14.一种使用石灰石粉的机制砂清水混凝土的制备方法,包括以下步骤:即先将按各组分重量比称量好的机制砂、碎石、水泥、石灰石粉和60%水倒入搅拌机中搅拌60s,再加入剩余40%的水和外加剂进行搅拌1-2min,得到本发明所述的机制砂清水混凝土。

15.本发明的有益效果是:

16.1、本发明中使用石灰石粉作为活性较低的掺合料,部分取代水泥,填充混凝土的空隙,改善了机制砂的颗粒级配,提高体系的紧密堆积程度,增加了混凝土拌合物的匀质性,进而解决清水混凝土拌合中会出现的离析、泌水问题。同时可以使胶凝材料整体的水化反应的速度降低,有效地缓解混凝土开裂问题。石灰石粉的颜色偏白,能够有效地提升混凝土表面白度,改善混凝土成型后表面颜色不均匀。另外,石灰石粉粉末细腻,填充效果显著,能够减少机制砂混凝土表面成型后起砂的可能性,即在用手擦拭混凝土表面后,手上有残留粉状物质的情况有所降低,从而保证清水混凝土成型后的外表光滑细腻。本发明将石灰石粉的固有优势充分发挥,提高了资源利用转化效率,并有效利用石灰石粉这一资源。

17.2、本发明使用机制砂取代天然砂制备混凝土。机制砂的颗粒棱角分明,可以和浆体、石子相互结合有更大的机械咬合力,从而提升混凝土的强度。同时,机械砂表面的粗糙性和本身含有的石粉可以增加混凝土的粘度,加强浆体对石子的包裹性,使混凝土各组分分布均匀,减轻混凝土成型后的外表色差。

18.3、由于石灰石粉以及机制砂中所含的石粉会使混凝土的粘度增加,从而对清水混凝土的施工产生困难,故采用粘度调节剂调节其粘度。粘度调节剂改善了混凝土综合性能,有利于混凝土的拌合,有助于改善混凝土拌合物的粘度,使混凝土具有良好的工作性及匀质性,使其成型后表面整洁、色泽自然而均匀,减小表面孔隙和裂缝。

19.4、本发明中使用多种外加剂复合协同工作。减水剂能够分散水泥颗粒,使其水化作用更充分,可以节约水泥用量,提高混凝土的强度;消泡剂能够消除大气泡,有利于减少混凝土内部孔洞,减少清水混凝土成型后表面气泡以及色差,使成型后的表面颜色均匀,手感细腻。借助多种外加剂的共同作用,大幅度地消除混凝土表面缺陷,使成型后的混凝土表面更加光滑细腻。与水泥相比,石灰石粉的比表面积较大,可以更好地吸附各类外加剂,使其作用效果得以充分发挥,进而提升混凝土成型后的表观质量。

附图说明

20.图1为本发明对比例成型后混凝土的表面形貌图;

21.图2为本发明实施例1成型后混凝土的表面形貌图;

22.图3为本发明实施例2成型后混凝土的表面形貌图;

23.图4为本发明实施例3成型后混凝土的表面形貌图。

具体实施方式

24.实施例1-3

25.按表1成分配制混凝土,将按各组分重量比称量好的水泥、石灰石粉、机制砂、碎石和60%水倒入搅拌机中搅拌60s,再加入剩余40%的水和外加剂进行搅拌1-2min,得到机制砂混凝土。

26.表1各实施例中机制砂混凝土的配合比(单位:kg/cm3)

[0027] 水泥石灰石粉机制砂碎石水复合外加剂对比例40008809531808.4实施例1380208809531808.4实施例2340608809531808.4实施例33001008809531808.4

[0028]

对比例

[0029]

混凝土成分与实施例1基本相同,以不掺入石灰石粉的机制砂混凝土为对比例。需要注意的是,所有实施例和对比例中,石灰石粉用量的增加量,相应从水泥的用量中减去,以避免由于机制砂混凝土整体质量不一致而导致性能测试结果不同。

[0030]

按照gb/t 50080-2016《普通机制砂混凝土拌合物性能试验方法》,分别测试各实施例及对比例中机制砂混凝土的坍落度/扩展度、和易性以及抗压强度。

[0031]

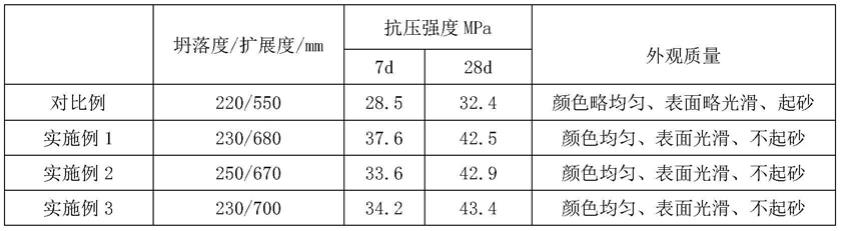

表2各实施例中机制砂混凝土拌合物性能

[0032][0033]

图1-4为对比实施例和实施例1-3的成型后混凝土的表面形貌图,结合表2可知,在胶凝材料总质量相同的情况下石灰石粉对混凝土各项性能有改善作用,石灰石粉可以部分替代水泥,在水泥用量降低的情况下能保证混凝土强度不变甚至更高,可以降低混凝土开裂的风险。石灰石粉的加入能够有效改善成型后混凝土表面光滑度以及颜色均匀度,同时有利于降低混凝土成本,具有良好的经济效益和社会效益。

[0034]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1