回收废旧锂离子电池正极材料联合电化学制氢气的方法与流程

1.本发明涉及废旧锂离子电池的回收利用和电化学制氢气的方法,尤其涉及一种回收废旧锂离子电池正极材料联合电化学制氢气的方法。

背景技术:

[0002]“废弃材料再利用”是一个伴随着自然资源急剧消耗和废弃材料急剧增加的新课题。据预测,到2030年全球报废的锂离子电池将达到1100万吨以上,相比之下,仅有5%不到的废弃电池可以回收。如果废弃电池得不到良好解决,其不仅对人类的健康发展有害,并且会破坏自然生态环境。co、mn、ni等重金属会严重破坏土壤和地下水,电解质(主要是lipf6)和空气中水分子之间的反应会生成有害的氟化氢气体。同时,锂离子电池原材料的短缺,也让废弃材料再利用的趋势产生更危急的紧迫感。

[0003]

将废旧的正极材料二次团聚颗粒通过回收制备为更先进、更高性能的正极材料,使之“变废为宝”,从而实现锂离子电池正极材料制备工艺与废旧锂离子正极材料回收工艺的有机结合,这对锂离子电池领域将有重大意义。

[0004]

目前,废旧锂离子电池正极材料再利用的常用技术为热处理补锂、水热处理补锂再制备新正极材料,或者是对废旧正极材料进行火法或湿法脱锂,再以得到的镍钴锰化合物为前驱体再制备新正极材料,但这些方法再制备的新正极材料在电化学性能上都难达到预期目标且处理成本较高。

技术实现要素:

[0005]

本发明要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种简易、高效、环保、处理成本较低的回收废旧锂离子电池正极材料联合电化学制氢气的方法。

[0006]

本发明解决其技术问题采用的技术方案是,回收废旧锂离子电池正极材料联合电化学制氢气的方法,包括以下步骤:(1)将废旧正极材料球磨,过筛,干燥,得废旧正极材料二次团聚颗粒的回收粉料;(2)将步骤(1)所得的废旧正极材料二次团聚颗粒的回收粉料与导电剂、粘接剂混合,分散在n

‑

甲基吡咯烷酮溶液中,搅拌均匀,涂到金属导电基体上,进行干燥,得极片;(3)以步骤(2)所得的极片为正极,以惰性电极为负极,在电解质溶液中,进行充电,正极上的废旧正极材料二次团聚颗粒被分散为一次颗粒,即得废旧正极材料一次颗粒,负极产生氢气;(4)反应结束后,收集正极极片上的废旧正极材料一次颗粒,进行电感耦合等离子体质谱测试(icp),检测锂的脱除量以及镍钴锰的摩尔比;(5)以步骤(4)收集所得的废旧正极材料一次颗粒为前驱体,与锂盐混合,先预烧结,再升温煅烧,得正极材料;所述废旧正极材料为废旧锂离子电池上拆解下来的正极材料或在正极材料生产过程中产生的废弃料;所述正极材料为lini

x

co

y

mn1‑

x

‑

y

o2、licoo2、li4mn5o

12

和lini

x

co

y

al1‑

x

‑

y

o2中的一种或多种,其中0 ≤ x, y < 1、0≤ x+ y < 1。

[0007]

进一步,步骤(1)中,所述过筛为过50~400目的筛网,优选100~200目。

[0008]

进一步,步骤(2)中,所述导电剂为碳黑或乙炔黑。

[0009]

进一步,步骤(2)中,所述粘接剂为聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)、羧甲基纤维素钠(cmc)、聚丙烯酸(paa)和聚乙烯醇(pva)中的一种或几种。

[0010]

进一步,步骤(2)中,所述废旧正极材料二次团聚颗粒的回收粉料与导电剂、粘接剂的质量比为75:15:5、80:10:10、85:10:5或90:5:5。

[0011]

进一步,步骤(2)中,所述金属导电基体为钛片、钛网、不锈钢片、不锈钢网和镍网中的一种或几种。

[0012]

进一步,步骤(3)中,所述的惰性电极为不能够嵌锂的金属电极或碳电极。

[0013]

进一步,步骤(3)中,所述电解质为li2so4、licl、lino3、lioh、li2co3中的一种或多种。

[0014]

进一步,步骤(3)中,所述电解质溶液的浓度为0.1~5 mol/l,优选0.5~ 3 mol/l,更优选1~2 mol/l。

[0015]

进一步,步骤(3)中,所述充电的电流为0.0001

–

0.2 a,优选0.001

–

0.1 a,更优选0.01

–

0.5 a。

[0016]

进一步,步骤(3)中,所述充电的电极两端的电势差为0.1

–

3.0 v,优选0.3

–

2.5 v。

[0017]

进一步,步骤(5)中,所述废旧正极材料一次颗粒与锂盐的摩尔比为1:1.00~1.06,优选1:1.02~1.05。

[0018]

进一步,步骤(5)中,所述锂盐为lioh、li2so4、li2co3、lino3中的一种或几种。

[0019]

进一步,步骤(5)中,所述预烧结和煅烧的气氛为空气或氧气。

[0020]

进一步,步骤(5)中,所述预烧结的温度为400

‑

600 ℃,优选450

‑

500 ℃;所述预烧结的时间为3

‑

8 h,优选4~5h。

[0021]

进一步,步骤(5)中,所述升温的速率为2

‑

5 ℃/min,优选3℃/min。

[0022]

进一步,步骤(5)中,所述煅烧的温度为650

‑

900℃,优选750

‑

850℃;所述煅烧的时间为5

‑

24 h,优选10

‑

15h。

[0023]

本发明原理:正极材料一次颗粒由于其独特的微观形貌,具备较好的机械强度和耐压性,因此在电极辊压和充放电过程中不容易破裂,能一定程度降低电池在充放电过程中正极材料由于相变导致的微裂纹的产生和蔓延,减少活性材料与电解液的接触界面,从而减少循环产气。

[0024]

在充电过程中,正极发生脱锂反应,废旧正极材料的二次颗粒由于脱锂反应和水溶液的渗入,逐渐被分散为一次颗粒,其可进一步解释为:充电过程中,由于电极材料组成的不均匀,造成电流密度和充电状态的不均匀,从而造成局部过充,导致局部的li过度脱嵌,引起正极材料的层间距扩大和形成新的岩盐、非有序尖晶石相,从而产生机械应力,导致微米级的二次球颗粒破碎分散为一次颗粒,得废旧正极材料一次颗粒;负极发生析氢反应,产生高纯度的氢气同时利于锂离子在电解质溶液中的富集,便于锂的回收。

[0025]

当充电的容量基本达到正极材料的理论容量时,停止反应,反应结束后,收集正极极片上的活性物质即废旧正极材料一次颗粒,以其为前驱体,与锂盐混合,高温煅烧后再次制备得到正极材料。

[0026]

与现有技术相比,本发明的有益效果为:有效地将废旧正极材料回收,正极材料一次颗粒的合成,电化学制氢气以及高性能正极材料的再次制备四者结合,该方法简易、高效、环保,缓解了锂离子电池行业的资源压力以及电池固废难处理的环境压力,处理成本较低。

附图说明

[0027]

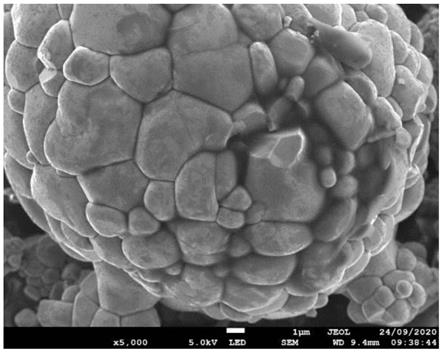

图1是本发明实施例1所得的废旧正极材料二次团聚颗粒的回收粉料的sem图;图2是本发明实施例1所得的废旧正极材料二次团聚颗粒的回收粉料的sem图;图3是本发明实施例1所得的废旧正极材料一次颗粒的sem图;图4是本发明实施例1所得的废旧正极材料一次颗粒的sem图。

具体实施方式

[0028]

下面结合实施例和附图对本发明作进一步说明。

[0029]

实施例1本实施例回收废旧锂离子电池正极材料联合电化学制氢气的方法,包括以下步骤:(1)将废旧lini

0.8

co

0.1

mn

0.1

o2材料球磨,过100目筛,干燥,得废旧正极材料二次团聚颗粒的回收粉料,所述回收粉料的形貌如图1和图2所示;(2)将步骤(1)所得的废旧正极材料二次团聚颗粒的回收粉料与乙炔黑、pvdf按质量比80:10:10混合,分散在n

‑

甲基吡咯烷酮溶液中,搅拌均匀,进行干燥,得极片;(3)以步骤(2)所得的极片为正极,以石墨电极作为负极,在1 mol/l li2so4溶液中,先0.02 a恒流充电至1.8 v,再在1.8v条件下恒压充电至电流为0.1 ma,正极上的废旧正极材料二次团聚颗粒被分散为一次颗粒,即得废旧正极材料一次颗粒,所述废旧正极材料一次颗粒的形貌如图3和图4所示,负极产生氢气;(4)反应结束后,收集正极极片上的废旧正极材料一次颗粒,进行电感耦合等离子体质谱测试(icp),经计算得锂的脱出量为98%,镍钴锰的摩尔比为0.78:0.10:0.12;(5)以步骤(4)收集所得的废旧正极材料一次颗粒为前驱体,按摩尔比1:1.02与lioh

.

h2o混合,在氧气气氛下,以3 ℃/min的升温速率升至450 ℃保温4 h,再升至750 ℃保温15 h,冷却后得正极材料。

[0030]

所得正极材料电化学性能测试:将本实施例步骤(5)所得的正极材料涂覆、制片,组装成半电池(负极为锂片),利用蓝电进行电化学性能测试。

[0031]

以下各实施例所得正极材料的电化学性能测试方法与本实施例所得正极材料电化学性能测试方法相同。

[0032]

本实施例所得正极材料电化学性能测试结果表明,在电压区间3.0~4.3 v、电流密度为0.1 c (1 c = 200 ma g

‑1)下,本实施例正极材料的首圈放电容量为201.3 mah g

‑1,100圈后的循环保持率为91%。

[0033]

实施例2本实施例回收废旧锂离子电池正极材料联合电化学制氢气的方法,包括以下步骤:

(1)将废旧lini

0.8

co

0.1

mn

0.1

o2材料球磨,过200目筛,干燥,得废旧正极材料二次团聚颗粒的回收粉料;(2)将步骤(1)所得的废旧正极材料二次团聚颗粒的回收粉料与乙炔黑、pvdf按质量比80:10:10混合,分散在n

‑

甲基吡咯烷酮溶液中,搅拌均匀,进行干燥,得极片;(3)以步骤(2)所得的极片为正极,以石墨电极作为负极,在1 mol/l li2so4溶液中,先0.02 a恒流充电至2.0 v,再在2.0 v条件下恒压充电至电流为0.1 ma,正极上的废旧正极材料二次团聚颗粒被分散为一次颗粒,即得废旧正极材料一次颗粒,负极产生氢气;(4)反应结束后,收集正极极片上的废旧正极材料一次颗粒,进行电感耦合等离子体质谱测试(icp),经计算得锂的脱出量为99%,镍钴锰的摩尔比为0.79:0.10:0.11;(5)以步骤(4)收集所得的废旧正极材料一次颗粒为前驱体,按摩尔比1:1.03与lino3混合,在氧气气氛下,以3 ℃/min的升温速率升至450 ℃保温4 h,再升至800 ℃保温15 h,冷却后得正极材料。

[0034]

本实施例所得正极材料电化学性能测试结果表明,在电压区间3.0~4.3 v、电流密度为0.1 c (1 c = 200 ma g

‑1)下,本实施例正极材料的首圈放电容量为202.2 mah g

‑1,100圈后的循环保持率为93%。

[0035]

实施例3本实施例回收废旧锂离子电池正极材料联合电化学制氢气的方法,包括以下步骤:(1)将废旧lini

0.8

co

0.15

al

0.05

o2材料球磨,过150目筛,干燥,得废旧正极材料二次团聚颗粒的回收粉料;(2)将步骤(1)所得的废旧正极材料二次团聚颗粒的回收粉料与乙炔黑、pvdf按质量比80:10:10混合,分散在n

‑

甲基吡咯烷酮溶液中,搅拌均匀,进行干燥,得极片;(3)以步骤(2)所得的极片为正极,以石墨电极作为负极,在1 mol/l li2so4溶液中,先0.03 a恒流充电至2.0 v,再在2.0v条件下恒压充电至电流为0.1 ma,正极上的废旧正极材料二次团聚颗粒被分散为一次颗粒,即得废旧正极材料一次颗粒,负极产生氢气;(4)反应结束后,收集正极极片上的废旧正极材料一次颗粒,进行电感耦合等离子体质谱测试(icp),经计算得锂的脱出量为99%,镍钴铝的摩尔比为0.8:0.16:0.04;(5)以步骤(4)收集所得的废旧正极材料一次颗粒为前驱体,按摩尔比1:1.04与lino3混合,氧气气氛下,以3 ℃/min的升温速率升至450 ℃保温4 h,再升至780 ℃保温15 h,冷却后得正极材料。

[0036]

本实施例所得正极材料电化学性能测试结果表明,在电压区间3.0~4.3 v、电流密度为0.1 c (1 c = 200 ma g

‑1)下,本实施例正极材料的首圈放电容量为196.6 mah g

‑1,100圈后的循环保持率为95%。

[0037]

实施例4本实施例回收废旧锂离子电池正极材料联合电化学制氢气的方法,包括以下步骤:(1)将废旧lini

0.6

co

0.2

mn

0.2

o2材料球磨,过200目筛,干燥,得废旧正极材料二次团聚颗粒的回收粉料;(2)将步骤(1)所得的废旧正极材料二次团聚颗粒的回收粉料与乙炔黑、pvdf按质

量比80:10:10混合,分散在n

‑

甲基吡咯烷酮溶液中,搅拌均匀,进行干燥,得极片;(3)以步骤(2)所得的极片为正极,以石墨电极作为负极,在1 mol/l li2so4溶液中,先0.02 a恒流充电至1.9 v,再在1.9 v条件下恒压充电至电流为0.1 ma,正极上的废旧正极材料二次团聚颗粒被分散为一次颗粒,即得废旧正极材料一次颗粒,负极产生氢气;(4)反应结束后收集正极极片上的废旧正极材料一次颗粒,进行电感耦合等离子体质谱测试(icp),经计算得锂的脱出量为98%,镍钴锰的摩尔比为0.61:0.18:0.21;(5)以步骤(4)收集所得的废旧正极材料一次颗粒为前驱体,按摩尔比1:1.05与lioh

.

h2o混合,氧气气氛下,以3 ℃/min的升温速率升至450 ℃保温4 h,再升至850 ℃保温15 h,冷却后得正极材料。

[0038]

本实施例所得正极材料电化学性能测试结果表明,在电压区间3.0~4.3 v、电流密度为0.1 c (1 c = 165 ma g

‑1)下,本实施例正极材料的首圈放电容量为167.4 mah g

‑1,100圈后的循环保持率为94%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1