一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法与流程

1.本发明涉及化工领域,尤其是一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法。

背景技术:

2.乙烯基三丁酮肟基硅烷属于化工交联剂,其主要制备方法是用乙烯基三氯硅烷、丁酮肟和溶剂反应得到, 如专利cn108299489a公开了 一种乙烯基三丁酮肟基硅烷连续化反应系统,包括预混合罐、集束管式反应器,所述集束管式反应器包括反应加料器、出料汇集腔和至少一个集束管式反应模块,所述反应加料器位于集束管式反应模块顶部,所述集束管式反应模块底部设置有出料汇集腔;所述集束管式反应模块与另外的集束管式反应模块上下串联后构成集束管式反应模块组合应用。本发明具有温度控制准确、安全可靠、占地面积小、管理简化的优点;采用集束管式反应器,温度控制准确,安全可靠反应器连续进出料,可实现dcs控制下的精确配料,操作人员劳动强度大大降低;相比现有釜式间歇反应器生产效率高,能耗低。cn111303199a关于一种乙烯基三丁酮肟基硅烷的制备方法;本发明的一种乙烯基三丁酮肟基硅烷的制备方法的制备方法,本方法通过合成一种具有微孔结构的钨硅酸盐固体结晶与传统干燥剂氧化钙,无水氯化钙复合制备出一种复合强力微孔干燥剂对原料丁酮肟进行干燥处理,能极大限度降低丁酮肟中的水分质量百分比含量为,制备的产品收率高,颜色浅;产品作为交联剂具有交联速度快、活性好的优点,极大地提高了粘结强度,产品质量稳定,性能可靠,能很好地满足了汽车、电子等产品的应用要求,具有十分广阔的市场前景。

3.以上制备乙烯基三丁酮肟基硅烷工艺中会产生大量的氯化铵副产物,目前采用的方法是直接将油水分离器下层的氯化铵母液进入结晶罐中结晶,生产出的氯化铵不但结晶粒径小,极易吸潮结块,而且产物杂质多,质量差。

技术实现要素:

4.为了解决上述问题,本发明提供了一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法。

5.一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,其操作步骤为:汽提纯化:按照质量份数,将100

‑

150份的氯化铵母液加入到汽提塔底部,然后通过汽提塔循环泵经再沸器加热至温度为95

‑

115℃,当汽提塔内部温度稳定后将氯化铵母液通过氯化铵中间泵输送至汽提塔上部,氯化铵母液的流速为5

‑

10份的/min,汽提塔底部加热的氯化铵母液产生的蒸汽在汽提塔填料层与刚进入汽提塔的物料换热,挥发组分进入到汽提塔冷凝器,在5

‑

15℃的冷却液中分成冷凝液和气相组分;气相组分进入氨水塔吸收;汽提塔汽提后的氯化铵母液通过汽提塔循环泵一路去汽提塔再沸器打循环加热至80

‑

100℃,经调节系统去结晶缸;冷却结晶:在结晶缸中加入氯化铵母液质量百分比含量0.5%

‑

1.2%的媒晶剂,然后

将氯化铵母液降温到0

‑

20℃,在搅拌下结晶,即可得到副产物氯化铵。

6.所述的媒晶剂为脲基硅烷二元羧酸金属盐,其制备方法如下:按照质量份数,将11.8

‑

18.2份的脲基硅烷二元羧酸加入到100

‑

150份的乙醇中,控温40

‑

60℃搅拌混合均匀后加入6.24

‑

8.46份的无机金属盐,控温 40

‑

60℃搅拌30

‑

60min,混合均匀会后继续搅拌1

‑

5h,蒸发浓缩,结晶,干燥,粉碎成末,即可得到所述的媒晶剂脲基硅烷二元羧酸金属盐。

7.所述的脲基硅烷二元羧酸制备方法为:将60

‑

80份的顺丁烯二酸加入到反应釜中,通入氮气,然后将5

‑

10份的4

‑

丙烯基硫代氨基脲,100

‑

122份的1,3,5,7

‑

四甲基环四硅氧烷,0.1

‑

0.45份的质量百分比含量为4

‑

8%的氯铂酸异丙醇溶液,均匀后缓慢的加入到反应釜中,然后控温到60

‑

70℃,搅拌反应1

‑

4h,搅拌反应30

‑

60min,即可得到所述的脲基硅烷二元羧酸。

8.顺丁烯二酸与4

‑

丙烯基硫代氨基脲,1,3,5,7

‑

四甲基环四硅氧烷、发生硅氢加成反应,其部分反应的方程式示意为:反应,其部分反应的方程式示意为:所述的无机金属盐为碳酸锌或硫酸锌或碳酸锰。

9.所述的氯化铵母液的氯化铵质量百分比含量为30%

‑

50%。

10.所述的氯化铵母液含有氨,丁酮肟等有机杂质。

11.所述的副产物氯化铵晶粒的粒径为1

‑

5mm。

12.本发明的一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,本发明采用加热氯化铵母液产生蒸汽对氯化铵母液进行汽提的方法将氯化铵母液含有氨,丁酮肟等有机杂质气体除去,并进行综合利用,不但节约成产成本,降低废弃物污染,而且经过除杂后的氯化铵母液再进行重结晶,大大提高了氯化铵晶体的质量百分比含量为和质量;本发明在结晶过程中加入少量的媒晶剂,顺丁烯二酸与4

‑

丙烯基硫代氨基脲,1,3,5,7

‑

四甲基环四硅氧烷、发生硅氢加成反应脲基硅烷二元羧酸,能够促进氯化铵结晶长大,得到大颗粒的氯化铵结晶,本发明制备得到的副产物氯化铵具有晶粒大,质量百分比含量为高,抗结块能力强,抗潮解的优点,可以广泛应用于医药,化工等领域。

附图说明

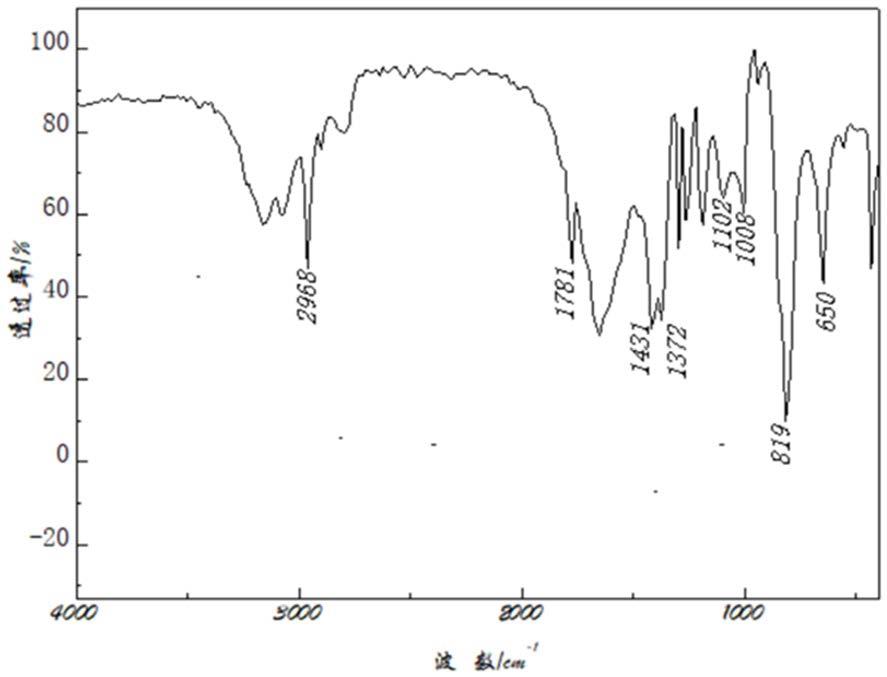

13.图1为实施例2制备的脲基硅烷二元羧酸的傅里叶红外光谱图:在1102/1008/809cm

‑1附近存在硅氧的反对称伸缩/反对称伸缩/对称伸缩吸收峰,在650cm

‑1附近存在硅碳的伸缩吸收峰,在1781cm

‑1附近存在碳氧双键的伸缩吸收峰,在1372cm

‑1附近存在碳氮单键的伸缩吸收峰,在2968cm

‑1附近存在碳氢的伸缩吸收峰,说明脲基硅烷二元羧酸参与了反应;在1431cm

‑1附近存在羧酸根离子的对称伸缩吸收峰,说明无机金属盐参与了反应。

具体实施方式

14.下面通过具体实施例对该发明作进一步说明:本实验gb/t 2946

‑

2018测定制备的氯化铵的质量百分比含量为,用粒径分析仪测定产品的平均粒径。

15.实施例1一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,其操作步骤为:汽提纯化:将100g氯化铵母液加入到汽提塔底部,然后通过汽提塔循环泵经再沸器加热至温度为95℃,当汽提塔内部温度稳定后将氯化铵母液通过氯化铵中间泵输送至汽提塔上部,氯化铵母液的流速为5g/min,汽提塔底部加热的氯化铵母液产生的蒸汽在汽提塔填料层与刚进入汽提塔的物料换热,挥发组分进入到汽提塔冷凝器,在5℃的冷却液中分成冷凝液和气相组分;气相组分进入氨水塔吸收;汽提塔汽提后的氯化铵母液通过汽提塔循环泵一路去汽提塔再沸器打循环加热至80℃,经调节系统去结晶缸;冷却结晶:在结晶缸中加入氯化铵母液质量百分比含量为0.5%的媒晶剂,然后将氯化铵母液降温到0℃,在搅拌下结晶,即可得到副产物氯化铵。

16.所述的媒晶剂为脲基硅烷二元羧酸金属盐,其制备方法如下:按照质量百分比含量为数,将11.8g的脲基硅烷二元羧酸加入到100g的乙醇中,控温40℃搅拌混合均匀后加入6.24g的无机金属盐,控温 40℃搅拌30min,混合均匀会后继续搅拌1h,蒸发浓缩,结晶,干燥,粉碎成末,即可得到所述的媒晶剂脲基硅烷二元羧酸金属盐。

17.所述的脲基硅烷二元羧酸制备方法为:将60g的顺丁烯二酸加入到反应釜中,通入氮气,然后将5g的4

‑

丙烯基硫代氨基脲,100g的1,3,5,7

‑

四甲基环四硅氧烷、0.1g的质量百分比含量为4%的氯铂酸异丙醇溶液,均匀后缓慢的加入到反应釜中,然后控温到60℃,搅拌反应1h,搅拌反应30min,即可得到所述的脲基硅烷二元羧酸。

18.所述的无机金属盐为碳酸锌。

19.所述的氯化铵母液的氯化铵质量百分比含量为30%。

20.所述的氯化铵母液含有氨,丁酮肟等有机杂质。

21.实施例2一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,其操作步骤为:汽提纯化:将120g氯化铵母液加入到汽提塔底部,然后通过汽提塔循环泵经再沸器加热至温度为105℃,当汽提塔内部温度稳定后将氯化铵母液通过氯化铵中间泵输送至

汽提塔上部,氯化铵母液的流速为8g/min,汽提塔底部加热的氯化铵母液产生的蒸汽在汽提塔填料层与刚进入汽提塔的物料换热,挥发组分进入到汽提塔冷凝器,在10℃的冷却液中分成冷凝液和气相组分;气相组分进入氨水塔吸收;汽提塔汽提后的氯化铵母液通过汽提塔循环泵一路去汽提塔再沸器打循环加热至90℃,经调节系统去结晶缸;冷却结晶:在结晶缸中加入氯化铵母液质量百分比含量为0.8%的媒晶剂,然后将氯化铵母液降温到10℃,在搅拌下结晶,即可得到副产物氯化铵。

22.所述的媒晶剂为脲基硅烷二元羧酸金属盐,其制备方法如下:按照质量百分比含量为数,将16.1g的脲基硅烷二元羧酸加入到120g的乙醇中,控温50℃搅拌混合均匀后加入6.98g的无机金属盐,控温 42℃搅拌50min,混合均匀会后继续搅拌3h,蒸发浓缩,结晶,干燥,粉碎成末,即可得到所述的媒晶剂脲基硅烷二元羧酸金属盐。

23.所述的脲基硅烷二元羧酸制备方法为:将67g的顺丁烯二酸加入到反应釜中,通入氮气,然后将8g的4

‑

丙烯基硫代氨基脲,110g的1,3,5,7

‑

四甲基环四硅氧烷、0.3g的质量百分比含量为5%的氯铂酸异丙醇溶液,均匀后缓慢的加入到反应釜中,然后控温到65℃,搅拌反应2h,搅拌反应45 min,即可得到所述的脲基硅烷二元羧酸。

24.所述的无机金属盐为硫酸锌。

25.所述的氯化铵母液的氯化铵质量百分比含量为40%。

26.所述的氯化铵母液含有氨,丁酮肟等有机杂质。

27.实施例3一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,其操作步骤为:汽提纯化:将150g氯化铵母液加入到汽提塔底部,然后通过汽提塔循环泵经再沸器加热至温度为115℃,当汽提塔内部温度稳定后将氯化铵母液通过氯化铵中间泵输送至汽提塔上部,氯化铵母液的流速为10g/min,汽提塔底部加热的氯化铵母液产生的蒸汽在汽提塔填料层与刚进入汽提塔的物料换热,挥发组分进入到汽提塔冷凝器,在15℃的冷却液中分成冷凝液和气相组分;气相组分进入氨水塔吸收;汽提塔汽提后的氯化铵母液通过汽提塔循环泵一路去汽提塔再沸器打循环加热至100℃,经调节系统去结晶缸;冷却结晶:在结晶缸中加入氯化铵母液质量百分比含量为1.2%的媒晶剂,然后将氯化铵母液降温到20℃,在搅拌下结晶,即可得到副产物氯化铵。

28.所述的媒晶剂为脲基硅烷二元羧酸金属盐,其制备方法如下:按照质量百分比含量为数,将18.2g的脲基硅烷二元羧酸加入到150g的乙醇中,控温60℃搅拌混合均匀后加入8.46g的无机金属盐,控温 60℃搅拌60min,混合均匀会后继续搅拌5h,蒸发浓缩,结晶,干燥,粉碎成末,即可得到所述的媒晶剂脲基硅烷二元羧酸金属盐。

29.所述的脲基硅烷二元羧酸制备方法为:将80g的顺丁烯二酸加入到反应釜中,通入氮气,然后将10g的4

‑

丙烯基硫代氨基脲,122g的1,3,5,7

‑

四甲基环四硅氧烷、0.45g的质量百分比含量为8%的氯铂酸异丙醇溶液,均匀后缓慢的加入到反应釜中,然后控温到70℃,搅拌反应4h,搅拌反应60min,即可得到所述的脲基硅烷二元羧酸。

30.所述的无机金属盐为碳酸锰。

31.所述的氯化铵母液的氯化铵质量百分比含量为50%。

32.所述的氯化铵母液含有氨,丁酮肟等有机杂质。

33.以上实施例所制备的氯化铵副产物的质量百分比含量为以及平局粒径测试结果如下表所示: 质量百分比含量为(%)平均粒径(mm)实施例199.473.1实施例299.623.3实施例399.713.6对比例1一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,其操作步骤为:冷却结晶:在结晶缸中加入氯化铵母液质量百分比含量为0.5%的媒晶剂,然后将氯化铵母液降温到0℃,在搅拌下结晶,即可得到副产物氯化铵。

34.所述的媒晶剂为脲基硅烷二元羧酸金属盐,其制备方法如下:按照质量百分比含量为数,将11.8g的脲基硅烷二元羧酸加入到100g的乙醇中,控温40℃搅拌混合均匀后加入6.24g的无机金属盐,控温 40℃搅拌30min,混合均匀会后继续搅拌1h,蒸发浓缩,结晶,干燥,粉碎成末,即可得到所述的媒晶剂脲基硅烷二元羧酸金属盐。

35.所述的脲基硅烷二元羧酸制备方法为:将60g的顺丁烯二酸加入到反应釜中,通入氮气,然后将5g的4

‑

丙烯基硫代氨基脲,100g的1,3,5,7

‑

四甲基环四硅氧烷、0.1g的质量百分比含量为4%的氯铂酸异丙醇溶液,均匀后缓慢的加入到反应釜中,然后控温到60℃,搅拌反应1h,搅拌反应30min,即可得到所述的脲基硅烷二元羧酸。

36.所述的无机金属盐为碳酸锌。

37.所述的氯化铵母液的氯化铵质量百分比含量为30%。

38.所述的氯化铵母液含有氨,丁酮肟等有机杂质。

39.对比例2一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,其操作步骤为:汽提纯化:将100g氯化铵母液加入到汽提塔底部,然后通过汽提塔循环泵经再沸器加热至温度为95℃,当汽提塔内部温度稳定后将氯化铵母液通过氯化铵中间泵输送至汽提塔上部,氯化铵母液的流速为5g/min,汽提塔底部加热的氯化铵母液产生的蒸汽在汽提塔填料层与刚进入汽提塔的物料换热,挥发组分进入到汽提塔冷凝器,在5℃的冷却液中分成冷凝液和气相组分;气相组分进入氨水塔吸收;汽提塔汽提后的氯化铵母液通过汽提塔循环泵一路去汽提塔再沸器打循环加热至80℃,经调节系统去结晶缸;冷却结晶:将氯化铵母液降温到0℃,在搅拌下结晶,即可得到副产物氯化铵。

40.所述的无机金属盐为碳酸锌。

41.所述的氯化铵母液的氯化铵质量百分比含量为30%。

42.所述的氯化铵母液含有氨,丁酮肟等有机杂质。

43.对比例3

一种乙烯基三丁酮肟基硅烷副产物氯化铵的制备方法,其操作步骤为:汽提纯化:将100g氯化铵母液加入到汽提塔底部,然后通过汽提塔循环泵经再沸器加热至温度为95℃,当汽提塔内部温度稳定后将氯化铵母液通过氯化铵中间泵输送至汽提塔上部,氯化铵母液的流速为5g/min,汽提塔底部加热的氯化铵母液产生的蒸汽在汽提塔填料层与刚进入汽提塔的物料换热,挥发组分进入到汽提塔冷凝器,在5℃的冷却液中分成冷凝液和气相组分;气相组分进入氨水塔吸收;汽提塔汽提后的氯化铵母液通过汽提塔循环泵一路去汽提塔再沸器打循环加热至80℃,经调节系统去结晶缸;冷却结晶:在结晶缸中加入氯化铵母液质量百分比含量为0.5%的媒晶剂,然后将氯化铵母液降温到0℃,在搅拌下结晶,即可得到副产物氯化铵。

44.所述的媒晶剂为顺丁烯二酸。

45.所述的无机金属盐为碳酸锌。

46.所述的氯化铵母液的氯化铵质量百分比含量为30%。

47.所述的氯化铵母液含有氨,丁酮肟等有机杂质。

48.以上对比例所制备的氯化铵副产物的质量百分比含量为以及平局粒径测试结果如下表所示: 质量百分比含量为(%)平均粒径(mm)对比例197.172.7对比例294.370.3对比例399.210.9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1