一种高氯含量R晶种的利用方法与流程

一种高氯含量r晶种的利用方法

技术领域

1.本发明属于钛白粉制备技术领域,具体涉及了一种高氯含量r晶种的利用方法。

背景技术:

2.目前,tio2的生产工艺主要有硫酸法和氯化法两种。硫酸法钛白生产工艺主要包括原矿酸解、水解、一次水洗、漂白、二次水洗、盐处理、煅烧等步骤,其中酸解过程是采用浓硫酸将钛矿制得硫酸氧钛溶液,水解过程是将硫酸氧钛溶液水解成不溶于水的水合二氧化钛沉淀物,或称偏钛酸,水解后的水合二氧化钛沉淀物含有大量硫酸、铁及可溶性杂质离子,必须进行水洗、漂白将其除去,一次水洗过程即是采用水将亚铁为代表的水溶性杂质除去,得到一次水洗偏钛酸滤饼(简称一洗偏钛酸滤饼),随着水洗的进行,料浆的酸度降低,一部分铁变为氢氧化铁沉淀,一次水洗无法去除,因此需要经过漂白工序,用酸将沉淀溶解,同时利用还原剂将三价铁还原为二价铁,经过二次水洗除去,再经过盐处理、煅烧等步骤得到成品二氧化钛。

3.水解产生的偏钛酸需要在很高温度下才能转变为金红石型二氧化钛,但是直接高温煅烧会造成粒子烧结,造成产品晶格缺陷过多,晶粒过大且很硬,影响产品的分散性和颜料性能,因此在煅烧前加入r晶种可以促进偏钛酸在较低温度下进行金红石型转化,同时使二氧化钛粒子外形圆滑,颜料性能优越,利于粉碎。因此漂白过程中除了使用大量的酸、还原剂以外,还通常加入一定量的r晶种。

4.r晶种一般通过碱煮、碱洗、调酸和胶溶四步骤制备得到,其中碱煮是将二洗偏钛酸与一定量的naoh混合加热至100~110℃反应两小时,破坏偏钛酸中的锐钛晶体结构,形成正钛酸钠(h2tio3+4naoh=na4tio4+3h2o),通过碱洗过程洗去其中过多的碱和硫酸根,减少后期胶溶过程中的hcl消耗。接着将碱洗后的滤饼打浆,用hcl调整料浆的ph值至3左右,将正钛酸钠转变为正钛酸(na4tio4+4hcl=h4tio4+4nacl),再加入一定量的hcl与正钛酸反应生成氯氧化钛(tiocl2)(h4tio4+2hcl=tiocl2+3h2o),氯氧化钛在煮沸过程中水解生成金红石型二氧化钛胶体(tiocl2+nh2o=tio2·

(n+1)h2o+hcl),即煅烧晶种。

5.硫酸法由于工艺成熟,设备简单,对原料的要求不高而被广泛采用,但是其工艺流程长,操作复杂且产生的三废较多,在r晶种制备过程中因使用大量的hcl进行胶溶而使得制备的r晶种含有大量的cl

‑

(24~29g/l),在后期水洗过程中这部分cl

‑

随水洗水进入废水系统,给水处理带来较大压力,同时因为体系为酸性环境,系统中较多的cl

‑

对设备也有一定的腐蚀性。

6.因为r晶种本身比较粘稠,采用普通的水洗压滤的方式会产生压滤困难的情况,并不能很好地洗去cl

‑

;同理采用膜过滤方式分离r晶种和水也比较困难,在高酸浓的条件下没有合适的膜用来高效过滤cl

‑

。

技术实现要素:

7.本发明的目的就在于为解决现有技术的不足而提供一种高氯含量r晶种的利用方

法。

8.本发明的目的是以下述技术方案实现的:

9.一种高氯含量r晶种的利用方法,包括以下步骤:

10.s1.取高氯含量r晶种与硫酸法一洗偏钛酸料浆混合,然后进行压滤水洗,滤饼打浆得到r晶种料浆;

11.s2.取硫酸法一洗偏钛酸料浆,和浓硫酸、ti

3+

以及步骤s1得到的所述r晶种料浆,升温进行漂白反应;所述浓硫酸的添加量为30~50gh2so4/l硫酸法一洗偏钛酸料浆,ti

3+

加入量为所述硫酸法一洗偏钛酸料浆中tio2的6~9%;所述r晶种料浆的添加量以r晶种计,为所述硫酸法一洗偏钛酸料浆中tio2的2.4~4%;

12.s3.将漂白后的物料经过压滤、二次水洗,得到二洗偏钛酸。

13.优选的,步骤s1所述水洗至水洗液中氯离子含量小于20ppm。

14.优选的,步骤s1所述r晶种浓度为90~110g/l;所述一洗偏钛酸料浆浓度以tio2计,为290~310g/l。

15.优选的,步骤s1压滤水洗的水洗液经富集氯离子后进入氯碱工序制备氯气。

16.优选的,所述氯离子富集采用膜过滤浓缩方法。

17.优选的,步骤s1所述r晶种料浆浓度以tio2计,为160~290g/l,二氧化钛中r晶种比例为3.59~16.43%。

18.优选的,步骤s2所述ti

3+

以溶液形式加入,浓度为65~75g/l。

19.优选的,步骤s2所述漂白温度为55~70℃,漂白时间为1.5~3.5h。

20.优选的,步骤s3所述二次水洗水洗至fe含量小于30ppm。

21.优选的,步骤s3得到的所述二洗偏钛酸还经过盐处理、煅烧工序得到落窑品钛白粉。

22.本发明将r晶种与一定量的一洗偏钛酸进行混合,利用一洗偏钛酸粘度小、易水洗的特性,有效降低了体系的粘度,再压滤、水洗降低r晶种中cl

‑

含量,经过水洗后的压滤水中含有较高cl

‑

浓度,进一步浓缩后可以用于氯碱电解制备氯气,用于氯化法钛白原料,降氯后的r晶种不影响活性可以直接用于偏钛酸的漂白、煅烧。用于r晶种水洗的一洗偏钛酸中的fe及其他杂质元素也得到很好地去除,减少了漂白时还原剂ti

3+

和浓硫酸的用量,降低了生产成本。

具体实施方式

23.一种高氯含量r晶种的利用方法,包括以下步骤:

24.s1.取高氯含量r晶种与硫酸法一洗偏钛酸料浆混合,然后进行压滤水洗,滤饼用一洗偏钛酸料浆打浆得到r晶种料浆;

25.s2.取硫酸法一洗偏钛酸料浆,和浓硫酸、ti

3+

以及步骤s1得到的r晶种料浆,升温进行漂白反应;浓硫酸的添加量为30~50gh2so4/l硫酸法一洗偏钛酸料浆,ti

3+

加入量为硫酸法一洗偏钛酸料浆中tio2的6~9%(以纯ti

3+

计);r晶种料浆的添加量以纯r晶种计,为硫酸法一洗偏钛酸料浆中tio2的2.4~4%;

26.s3.将漂白后的物料经过压滤、水洗,得到二洗偏钛酸以及二洗滤液,二洗偏钛酸可经过后续处理得到钛白粉,测定其转化率、白度、cd/csd等指标,均符合生产要求。

27.现有的硫酸法生产工艺中,r晶种含有大量的cl

‑

(24~29g/l),在后期漂白二洗的过程中会随水洗去,该部分水再次回用其他工段时cl

‑

会造成较大的设备腐蚀,造成回用困难,直接进入废水系统无形中造成了资源浪费也给水处理带来较大压力,而目前针对高浓度hcl含量体系也没有较好的膜处理设备去除cl

‑

。

28.本发明将r晶种与一洗偏钛酸料浆进行混合,使r晶种在一洗偏钛酸中进行分散,由于一洗偏钛酸粘度小、易水洗,可以有效降低体系的粘度,可以通过简单压滤水洗去除r晶种中的cl

‑

,生产成本较低。而且一洗偏钛酸还含有大量的fe及杂质离子,由于hcl体系较h2so4体系对偏钛酸中fe元素的去除效果更好,故与r晶种混合的一洗偏钛酸在水洗过程中也会将fe及其他杂质含量洗至合格,在后期漂白过程中该部分偏钛酸可以忽略其中的fe含量,相对减少了还原剂ti

3+

和浓硫酸的用量,节约生产成本,本发明经过筛选优化,得到用一洗偏钛酸混合水洗后r晶种漂白时,浓硫酸和三价钛还原剂的最佳用量,在此范围内,可达到最好的漂白效果。

29.同时采用该生产工艺,漂白后的压滤酸水cl

‑

含量很低,可以直接回用其他工段,节省生产用水,而对于r晶种水洗水中由于含有较多的cl

‑

,可以通过富集后进入氯碱工序制备氯气,循环利用于氯化法钛白粉生产的原料,节约生产成本。

30.因此与现有技术相比,本发明有以下创新之处:

31.1.本发明通过r晶种与一洗偏钛酸混合降低体系粘度,采用压滤水洗的工艺降低cl

‑

含量,无需另外增加设备,生产成本较低。

32.2.与r晶种混合的一洗偏钛酸在水洗时已经除去其中的fe,在漂白后二洗的过程中可以相对减少还原剂ti

3+

和硫酸的用量,同时减少二洗水的用量。

33.3.本发明可以有效降低硫酸法生产漂白、二洗过程中cl

‑

对设备的腐蚀,有利于降低生产成本。

34.4.本发明有效富集cl

‑

产生氯气,减小水处理成本的同时也可循环利用至氯化法钛白生产中,减少了氯化钛白生产成本,变废为宝。

35.5.本发明采用的方法操作简单,工艺流程短,反应时间短,容易实现工业化生产。

36.优选的,步骤s1水洗至水洗液中氯离子含量小于20ppm,采用一洗偏钛酸,一般采用压滤机进行一次水洗即可。

37.优选的,步骤s1r晶种浓度以tio2计,为90~110g/l;一洗偏钛酸料浆浓度以tio2计,为290~310g/l。

38.优选的,由于r晶种与一洗偏钛酸混合后,压滤水洗液中粘度和氯离子含量已经明显降低,可采用膜过滤浓缩方法进行氯离子富集,进一步可以采用反渗透膜过滤方法。

39.优选的,步骤s1r晶种料浆浓度以tio2计,为160~290g/l,二氧化钛中r晶种比例为3.59~16.43%,步骤s1水洗后的r晶种和偏钛酸混合滤饼不方便直接使用,而且如果在漂白阶段直接加入滤饼,既延长分散时间,又容易造成分散不均的现象;经打浆分散后通过测定料浆浓度计算出添加体积,工序简单,且易与一洗偏钛酸搅拌混匀,便于漂白使用。

40.优选的,步骤s2所述ti

3+

以溶液形式加入,浓度为65~75g/l。

41.优选的,步骤s2漂白温度为55~70℃,漂白时间为1.5~3.5h,在此范围内,可漂白完全。

42.优选的,步骤s3二次水洗水洗至fe含量小于30ppm即可,由于r晶种已经过处理去

除其中的氯离子,因此二次水洗时可减少二洗水的用量。

43.优选的,步骤s3得到的二洗偏钛酸还经过盐处理、煅烧等常规工序得到落窑品钛白粉。

44.实施例1

45.1.将100g/l的r晶种(氯离子含量为29g/l)与300g/l的一洗偏钛酸料浆按tio2比值1:5进行混合,之后进行压滤水洗,一次压滤水洗即可,压滤水经cl

‑

富集后进入氯碱工序制备氯气,滤饼重新打浆得到r晶种料浆。

46.2.取硫酸法一洗偏钛酸料浆,tio2浓度为300g/l,加入30g/l的浓硫酸、8%70g/l的ti

3+

以及3%的上述r晶种料浆(浓度260g/l,r晶种占比6.25%),升温至60℃,漂白反应2.5h。

47.3.将漂白后的物料进行压滤、二次水洗除去偏钛酸物料中的fe及可溶性杂质离子、盐处理和煅烧,得到落窑品,测定其转化率、白度、cd/csd等指标,均符合生产指标要求。

48.经实验研究,r晶种(氯离子含量为29g/l),若直接进行普通压滤水洗,由于r晶种为胶体,粘度较大,抽滤困难,无法完成压滤,而采用普通膜过滤方法也由于hcl浓度过高、粘度过大没有可适用的膜,采用本实施例与一洗偏钛酸混合后,进行一次压滤水洗即可,经压滤水洗后r晶种滤饼中氯离子含量小于1g/l。

49.实施例2

50.1.将90g/l的r晶种与310g/l的一洗偏钛酸料浆按tio2比值1:2进行混合,之后进行压滤水洗,压滤水经cl

‑

富集后进入氯碱工序制备氯气,滤饼重新打浆得到r晶种料浆。

51.2.取硫酸法一洗偏钛酸料浆,tio2浓度为310g/l,加入40g/l的浓硫酸、7%65g/l的ti

3+

以及3.6%的上述r晶种料浆(浓度200g/l,r晶种占比12.68%),升温至55℃,漂白反应3.5h。

52.3.将漂白后的物料进行压滤、水洗、盐处理和煅烧,得到落窑品,测定其转化率、白度、cd/csd等指标,均符合生产指标要求。

53.实施例3

54.1.将95g/l的r晶种与290g/l的一洗偏钛酸料浆按tio2比值3:5进行混合,之后进行压滤水洗,压滤水经cl

‑

富集后进入氯碱工序制备氯气,滤饼重新打浆得到r晶种料浆。

55.2.取硫酸法一洗偏钛酸料浆,tio2浓度为290g/l,加入50g/l的浓硫酸、6%

‑

68g/l的ti

3+

以及4%的上述r晶种料浆(浓度160g/l,r晶种占比16.43%),升温至70℃,漂白反应1.5h。

56.3.将漂白后的物料进行压滤、水洗、盐处理和煅烧,得到落窑品,测定其转化率、白度、cd/csd等指标,均符合生产指标要求。

57.实施例4

58.1.将110g/l的r晶种与295g/l的一洗偏钛酸料浆按tio2比值1:10进行混合,之后进行压滤水洗,压滤水经cl

‑

富集后进入氯碱工序制备氯气,滤饼重新打浆得到r晶种料浆。

59.2.取硫酸法一洗偏钛酸料浆,tio2浓度为295g/l,加入45g/l的浓硫酸、9%75g/l的ti

3+

以及2.4%的上述r晶种料浆(浓度290g/l,r晶种占比3.59%),升温至65℃,漂白反应2h。

60.3.将漂白后的物料进行压滤、水洗、盐处理和煅烧,得到落窑品,测定其转化率、白

度、cd/csd等指标,均符合生产指标要求。

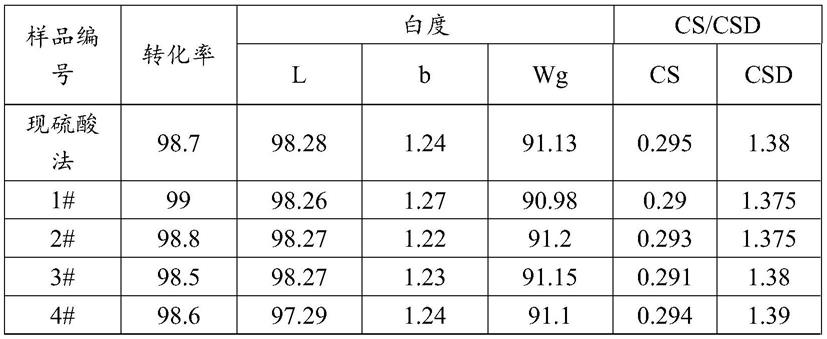

61.用本发明方法所得落窑品与现有技术正常r晶种所得落窑品指标对比如下:

62.表1

[0063][0064]

表中1

‑

4#样品分别为本专利实施例1~4的四组实验,现有技术硫酸法是用目前工艺的r晶种,对比数据可以看出采用本专利方法对硫酸法钛白落窑品指标无影响,均符合车间落窑品的指标要求。

[0065]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1