一种精炼渣制备水泥原料的系统的制作方法

1.本实用新型涉及一种精炼渣再利用系统,特别是一种适用于lf炉精炼渣的碳酸化预处理后制备水泥原料的系统。

背景技术:

2.目前在水泥生产中,国标中允许可加入的混合材主要为矿渣、火山灰质混合材、粉煤灰、石灰石等,但矿渣、粉煤灰、石灰石由于资源紧缺价格不断攀升,造成成本大幅度提高,亦有部分企业添加钢渣试图生产钢渣水泥。但钢渣水泥生产中存在以下缺陷:

①

钢渣本身易磨性差,因此钢渣作为水泥磨机混合材,会降低磨机台时产量20

‑

30t/h,增加水泥电耗;

②

钢渣加入至水泥中具有缓凝特性,导致水泥凝结时间延长,造成水泥质量波动大,市场反馈效果差。

3.而lf精炼渣是lf炉精炼过程中产生的副产物,其易磨性较好,含有35%的钙质料。因其是lf炉在钢水精炼过程中加入的活性石灰、铝矾土和硅石等造渣材料在高温下生成,使得精炼完成后的废渣物相组成比较复杂,大部分以c2s和ca(oh)2的形式存在的,其中很小一部分以游离cao形式存在。这些自由cao在冶炼过程中并未与其它组分发生反应,小部分仍然以未熔固态颗粒状存在,存在易膨胀等特点,其利用率相对较低。且由于渣中cao活性较高和自由cao的水化活性较低等原因,容易引起lf精炼渣的体积膨胀,所以限制了其用于建筑材料和水泥的生产。因其早期水化速度慢,初凝及终凝时间过长,早期强度低的缺陷,目前的再利用多仅限于铺路,如发明专利申请cn201510899782.1《一种环保型路面基层用水泥基材料》中将精炼渣,破碎、除铁、粉磨得到细粉,作为原料掺入。精炼渣具有的潜在水硬胶凝性没有得到合理利用,如何克服游离氧化钙水化缺陷,提升体系强度支持,缓解易膨胀特性,解决初凝终凝时间过长,早期强度低的技术问题,在一定程度上使水泥结构体系中转炉钢渣的比例得到提高,是提高lf精炼渣利用率的关键。

技术实现要素:

4.本实用新型的技术任务是针对以上现有技术的不足,提供一种的精炼渣制备水泥原料的系统,以碳酸化工艺预处理为技术核心,解决了精炼渣难以处理使用的钢铁行业难题,同时解决水泥、混凝土等建材企业目前生产紧缺混合材原料,降低水泥的生产成本。对固体废弃物的处理作创新性突破。

5.本实用新型解决其技术问题的技术方案是:一种精炼渣制备水泥原料的系统,其特征在于:包括精炼渣热泼单元、磁选单元、碳酸化单元、粉磨单元;所述的精炼渣热泼单元包括渣坑、给水系统;所述的磁选单元包括钢渣磁选机;所述的碳酸化单元包括碳酸化反应釜;所述的粉磨单元,包括第一循环系统、第二循环系统和旋风收尘器;第一循环系统包括入磨皮带、第一斗提、v型选粉机、中间仓、辊压机和第一选粉机;所述的入磨皮带的终端的下方正对第一斗提的进料口,第一斗提的出料口的下方正对有v型选粉机的进料口,所述的v型选粉机的粗物料出口与中间仓、辊压机、第一斗提进料口通过管道顺序连接,v型选粉机

的细物料出口与第一选粉机的进料口通过管道连接;第二个循环系统包括球磨机、第二选粉机、第二斗提、连接有磨尾风机的出磨收尘器、连接有主排风机的主收尘器、连接有循环风机的旋风收尘器;所述球磨机的进料口与第一选粉机的粗物料出口通过管道连接;球磨机的出料口一路通过管路与出磨收尘器连接,另一路经由输送机与第二斗提的进料口连接;所述出磨收尘器出口经由输送机连接第二斗提的进料口;所述的第二斗提的出料口与第二选粉机的进料口连接;第二选粉机的细物料出口、主收尘器、输送斜槽通过管道顺序连接,粗物料出口通过输送机与球磨机的进料口连接;所述的旋风收尘器的进风口与第一选粉机的细物料出口连接;旋风收尘器细料出料口、输送斜槽、入库斗提的进料口顺序连接;所述的旋风收尘器的排气管分别通过带有阀门的管道、循环风机分别与v型选粉机和第二选粉机的进风口连接。

6.上述的反应釜内有喷水雾装置和搅拌装置。

7.与现有技术相比较,本实用新型具有以下突出的有益效果:

8.1、环保效益:本工艺以碳酸化工艺预处理为技术核心,对lf炉精炼渣进行热泼、磁选和碳酸化预处理工艺,解决了精炼渣难以处理使用的钢铁行业难题,实现冶金废渣的综合利用;

9.2、直接能源效益:通过本工艺预处理,水泥磨机台时由160t/提升至180t/h,水泥中电单耗由33kwh/t降至31kwh/t,按照水泥年产200万吨,电单价0.52元/kwh,计算经济效益为(33

‑

31)

×

200

×

0.52=208万元。

10.3、直接配料成本效益:照精炼渣6%掺入水泥,替代同比例的钢渣,精炼渣单价为0.089元/吨,钢渣价格为5元/吨,按照年产200万吨水泥计算,精炼渣添加量为12万吨,合计计算精炼渣降低水泥直接配料成本为(5

‑

0.089)

×

200=982.2万元。解决水泥、混凝土等建材企业目前生产紧缺混合材原料,降低水泥的生产成本。

附图说明

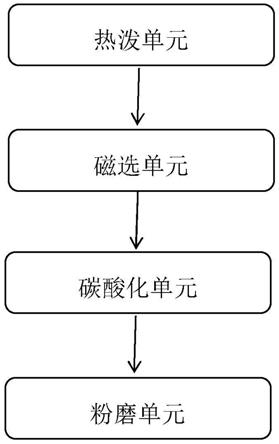

11.图1是本实用新型的结构流程图。

12.图2是本实用新型的粉磨单元工艺流程图。

具体实施方式

13.下面结合说明书附图和具体实施方式对本实用新型进一步说明。

14.如图1所示,本实用新型包括精炼渣热泼单元、磁选单元、碳酸化单元、粉磨单元。

15.所述的精炼渣热泼单元包括渣坑、给水系统。使用时,将lf液态渣直接泼到渣坑,利用钢渣余热,经喷水冷却后,在热胀冷缩和游离氧化钙水解膨胀作用下,促使钢渣破裂、自解粉化。其中,精炼渣热泼处理工艺中,精炼渣铺层厚度控制在40cm,打水时间为30min,水量控制为30m3。本步骤打水消解和陈化时间为7天,本单元工艺步骤可以将lf炉精炼渣中的游离氧化钙含量消减至2%以内,有效地缓解了lf精炼渣的体积膨胀的问题。

16.所述的磁选单元包括钢渣磁选机,用于将热泼处理后的精炼渣进行磁选处理,以分离其中夹杂的铁屑。经磁选处理后,水分含量控制在6~8%,金属铁含量控制在≤2%,作为碳酸化预处理的原料。

17.所述的碳酸化单元包括碳酸化反应釜。所述的反应釜尺寸为直径3m,长度为6m的

圆柱体,端部带有密封盖。将磁选处理后的精炼渣加入到碳酸化反应釜内,碳酸化反应所需的烟气引自矿渣立磨热风炉所排烟气,烟气中的co2含量在40%

‑

50%,剩余40%的n2,控制so2和no

x

的总含量<3%,通过管道的形式,将烟气引入碳酸化反应釜。将精炼渣均匀铺设在反应盘中,铺设厚度控制在5cm,通过引风机将烟气引入碳酸化反应釜内,将反应釜内的压力稳定控制在0.6mpa

‑

0.7mpa,反应时间为2小时,进行精炼渣的碳酸化反应。反应结束后,停止烟气供应,利用风机将釜内的烟气抽出,平衡至大气压力,打开反应釜,经皮带运输至料场备用。优化方案中,还包括喷水雾装置和搅拌装置,目的是将精炼渣的水分控制在8%

‑

10%,该种湿度范围内,有利于碳酸化的反应。反应温度引自矿渣热风炉烟气或者石灰窑烟气,烟气温度为85

‑

90℃。精炼渣的热泼工艺无法将cao消解完全,仍然存在6

‑

8%的游离和活性低的cao,同时含有水解反应生成的ca(oh)2和硅酸盐凝胶(c

‑

s

‑

h)等物质,因此具备碳酸化反应的基本条件,在0.6mpa

‑

0.7mpa的压力环境下,85

‑

90℃温度条件下,采用co2含量在40%

‑

50%的混合烟气,一方面可以改善反应条件,促进cao、ca(oh)2和硅酸盐凝胶(c

‑

s

‑

h)等物质的碳酸化反应,生成晶体尺寸约500nm的碳酸钙晶体,其作为晶核效应,可促进水泥熟料的早期水化反应,生成水合碳铝酸钙,抑制水泥硬化浆体中aft向afm的转变;另一方面还可以二次利用烟气,符合节能需要。如所使用的烟气中二氧化硫超过100ppm,可能会导致碳酸化反应被抑制,因此如烟气中二氧化硫超标,优化方案中,则先对烟气进行脱硫处理,脱硫后的烟气温度不得低于80℃,含湿量≤10%。

18.所述的粉磨单元,包括第一循环系统、第二循环系统。

19.如图2所示,第一循环系统包括入磨皮带1、第一斗提2、v型选粉机3、中间仓4、辊压机5和第一选粉机6。所述的入磨皮带1的终端的下方正对第一斗提2的进料口,第一斗提2的出料口的下方正对有v型选粉机3的进料口,所述的v型选粉机3的粗物料出口与中间仓4、辊压机5、第一斗提2进料口通过管道顺序连接,v型选粉机3的细物料出口与第一选粉机6的进料口通过管道连接。

20.第二个循环系统包括球磨机7、第二选粉机8、第二斗提9、连接有磨尾风机10的出磨收尘器11、连接有主排风机12的主收尘器13、连接循环风机14有旋风收尘器15。

21.所述球磨机7的进料口与第一选粉机6的粗物料出口通过管道连接。球磨机7的出料口一路通过管路与出磨收尘器11连接,另一路经由输送机与第二斗提9的进料口连接。所述出磨收尘器11出口经由输送机连接第二斗提9的进料口。所述的第二斗提9的出料口与第二选粉机8(o

‑

sepa高效选粉机)的进料口连接。第二选粉机8的细物料出口、主收尘器13、输送斜槽16、入库斗提17的进料口通过管道顺序连接,粗物料出口通过输送机与球磨机7的进料口连接。

22.所述的旋风收尘器15的进风口与第一选粉机6的细物料出口连接。旋风收尘器15细料出料口、输送斜槽16、入库斗提17的进料口顺序连接。所述的旋风收尘器15的排气管分别通过带有阀门的管道、循环风机14分别与v型选粉机3和第二选粉机8的进风口连接。当旋风收尘器15工作时,旋风收尘器15将渣料与空气分离,空气通过管道分别进入v型选粉机3和第二选粉机8,增大了选粉机的进风量,使空气能够循环使用,提高了选粉机的工作效率,降低了风机的使用率,节省了能源消耗。而管道上的阀门能够控制进风量的大小,调节选粉机的进风量。同时,该管路和阀门的设计,可以根据物料需求选择性的开启/关闭其中一个阀门,改变物料辊压/球磨循环走向。

23.将经碳酸化预处理后的精炼渣,通过汽车倒运至料棚内,通过铲车上料至储存仓,经皮带秤计量后,与其他原材料一起经入磨皮带1进行第一斗提2,经第一斗提2提升后,进入v型选粉机3,经循环风机14的风力,将v型选粉机3中的细粉带入选粉机,粗粉进入辊压机5中间仓4,再进入辊压机5,经辊压机5双辊挤压破碎后,重新进入第一斗提2,如此粗粉形成第一循环系统。

24.从将v型选粉机3中的细粉进入第一选粉机6,经选粉机选出细粉,经旋风收尘器15收集后作为成品,经斜槽输送后,经斗提进入成品库。

25.第一选粉机6选出的粗粉,进入球磨机7内进行研磨后,经磨尾风机10的带动下,物料出磨经第二斗提9提升,进入第二选粉机8,选出合格的细粉,随主排风机12的风力进行主收尘器13收集成为合格品,合格品经输送斜槽16和入库斗提17,进入成品库。

26.不合格的粗粉重新进入球磨机7进行粉磨,形成第二循环系统。

27.因碳酸化预处理后的精炼尾渣粉易磨性较好,因此水泥球磨机引入精炼尾渣,可改善水泥辊压机的运行稳定性,提高磨机台时产量。

28.经本实用新型系统处理后形成的中间产品,可以作为水泥原料,与矿渣粉和其他配料按照经计量称计量后,在混料机内进行混合均匀后,形成最终产品水泥,实现lf炉精炼渣的综合处理应用。

29.需要说明的是,本实用新型的特定实施方案已经对本实用新型进行了详细描述,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下对它进行的各种显而易见的改变都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1