制造空芯光纤和空芯光纤预制件的方法与流程

1.本发明涉及一种制造反谐振空芯光纤的方法,所述反谐振空芯光纤具有沿光纤纵轴线延伸的空芯和包围所述空芯的包层区域,所述包层区域包括若干个反谐振元件,所述方法包括以下步骤:

2.(a)提供包层管,所述包层管具有包层管内孔和包层管纵轴线,由内表面和外表面限定的包层管壁沿所述包层管纵轴线延伸,

3.(b)提供管状反谐振元件预制棒,

4.(c)将所述反谐振元件预制棒布置在所述包层管壁的所述内表面的规定位置处,以形成具有空芯区域和内包层区域的初级预制件,以及

5.(d)将所述初级预制件拉伸成所述空芯光纤或将所述初级预制件再加工成次级预制件,由所述次级预制件拉制成所述空芯光纤,其中所述再加工包括一次或重复进行以下热成型过程的一项或几项:

6.(i)拉伸,

7.(ii)塌缩,

8.(iii)塌缩和同时拉伸,

9.(iv)塌缩附加包层材料,

10.(v)塌缩附加包层材料和随后拉伸,

11.(vi)塌缩附加包层材料和同时拉伸。

12.此外,本发明还涉及一种制造反谐振空芯光纤预制件的方法,所述反谐振空芯光纤具有沿光纤纵轴线延伸的空芯和包围所述空芯的包层区域,所述包层区域包括几个反谐振元件,所述方法包括以下步骤:

13.(a)提供具有包层管纵轴线的包层管,由内表面和外表面限定的包层管壁沿所述包层管纵轴线延伸,

14.(b)提供管状反谐振元件预制棒,

15.(c)将所述反谐振元件预制棒布置在所述包层管壁的所述内表面的规定位置处,以形成具有空芯区域和内包层区域的初级预制件,以及

16.(d)可选地,将所述初级预制件再加工成所述空芯光纤的次级预制件,其中所述再加工包括一次或重复执行以下热成型过程的一项或几项:

17.(i)拉伸,

18.(ii)塌缩,

19.(iii)塌缩和同时拉伸,

20.(iv)塌缩附加包层材料,

21.(v)塌缩附加包层材料和随后拉伸,

22.(vi)塌缩附加包层材料和同时拉伸。

23.由固体材料制成的常规单模光纤具有由玻璃制成的纤芯区域,纤芯区域被由较低折射率玻璃制成的包层区域包围。其中光传导基于纤芯和包层区域之间的全反射。然而,与

高能辐射相比,导入光与固体材料的相互作用与数据传输延迟的增加和相对较低的损伤阈值有关。

[0024]“空芯光纤”避免或减少了这些缺点,其中纤芯包括填充有气体或液体的空腔。光与玻璃的相互作用在空芯光纤中比在实芯光纤中小。纤芯的折射率小于包层的折射率,因此光无法通过全反射传导,通常会从纤芯逃逸到包层中。根据光传导的物理机制,空芯光纤分为“光子带隙光纤”和“反谐振反射光纤”。

[0025]

在“光子带隙光纤”中,空芯区域被包层包围,包层中周期性地布置着小的中空通道。包层的中空通道的周期性结构引起基于半导体技术称为“光子带隙”的效应,根据该效应,散射在包层结构处的特定波长范围的光由于中心空腔中的布拉格反射而相长干涉,且不能在包层中横向传播。

[0026]

在称为“反谐振空芯光纤”(“antiresonant hollow-core fibers”;arhcf)的空芯光纤的实施方式中,空芯区域被内包层区域包围,其中布置着所谓的“反谐振的元件”(或“反谐振元件”;简称:“are”)。围绕空芯均匀分布的反谐振元件壁可当作在反谐振中运作的法布里-珀罗谐振腔,该谐振腔反射入射光并将其引导通过纤芯。

[0027]

这种光纤技术保证了低光衰减、极宽的透射光谱范围(也在紫外或红外波长范围内)和数据传输的低延迟。

[0028]

空芯光纤的潜在应用领域是数据传输、高性能光束引导,例如用于材料加工、模态滤波、非线性光学,特别是用于从紫外到红外波长范围的超连续谱生产。

背景技术:

[0029]

反谐振空芯光纤的一个缺点是高阶模式不一定会被抑制,因此它们在长距离传输中通常不是纯单模,并且输出光束的质量会变差。

[0030]

在francesco poletti的论文“nested antiresonant nodeless hollow core fiber[嵌套反谐振无节点式空芯光纤]”;optics express,vol.22,no.20(2014)[光学快报,第22卷,第20期(2014年)];doi:10.1364/oe 22.023807中,提出了一种光纤设计,其中反谐振元件不是设计为简单的单一结构元件,而是由几个相互嵌套的(英语:nested)结构元件组成。这种嵌套反谐振元件如此构造而成,使高阶纤芯模与包层模相位匹配,且高阶纤芯模而非纤芯基模被抑制。这样始终保证纤芯基模的传输,并且空芯光纤可在有限的波长范围内被有效地制成单模。

[0031]

有效的模式抑制取决于传输光的中心波长和光纤设计的结构参数,如空芯半径和反谐振元件中嵌套环结构的直径差异。

[0032]

ep 3 136 143 a1公开了一种反谐振空芯光纤(该文中称为“无带隙的空芯光纤”),其中纤芯除了基模之外还可以传导其他模式。为此,它被具有“非谐振元件”的内包层包围,这些“非谐振元件”使反谐振模式与更高模式的相位匹配。空芯光纤是使用所谓的“堆叠-拉丝技术”制造的,其中将起始元件布置成一个轴向平行的整体且固定至预制件,然后拉伸预制件。在此,使用具有六边形内截面的包层管,且将六个所谓的“are预制件”(反谐振元件预制件)固定在该包层管的内边缘中。分两步将该预制件拉制成空芯光纤。

[0033]

wo 2018/169487 a1公开了一种制造反谐振空芯光纤预制件的方法,其中第一包层区域包括多个棒,第二包层区域包括多个被外包层管包围的管。通过“堆叠-拉丝”技术将

棒、管和包层管结合到一起形成预制件。在拉伸预制件之前,通过涂抹密封剂密封预制件的端部。例如,将uv粘合剂用作密封剂。

[0034]

技术问题

[0035]

反谐振空芯光纤,特别是那些具有嵌套结构元件的光纤,具有复杂的内部几何形状,这使得精确且可重复地生产它们变得困难。尤其困难的是,为了保持谐振或反谐振条件,甚至不能容忍传导光的工作波长在数量级上的微小范围偏差。与目标几何形状的偏差可能是由光纤预制件的配置造成的,也可能是由于在光纤拉制过程中出现不想要的,超出比例的变形。

[0036]

在已知的“堆叠-拉丝”技术中,许多元件必须位置精确地接合在一起。例如,为了制造上述论文公开的“nanf”设计的空芯光纤,必须将六个反谐振元件预制棒装接到包层管的内表面处,这些反谐振元件预制棒各自由反谐振元件外管(简称:are外管)和单面焊接在are外管的内包络面处的反谐振元件内管(简称:are内管)组成。

[0037]

为了实现低衰减值和宽的透射光谱范围,除了反谐振元件壁厚均匀外,包层管内反谐振元件的方位角位置也很重要。使用“堆叠-拉丝”技术无法轻易实现这一点。本发明的目的是提供一种低成本制造反谐振空芯光纤的方法,该方法避免了传统制造方法的局限性。

[0038]

特别地,本发明的目的是提供一种制造反谐振空芯光纤和反谐振空芯光纤预制件的方法,使用该方法能够以足够稳定和可重复的方式可重复地实现结构元件的高精度和反谐振元件在光纤中的精确定位。

[0039]

此外,传统的“堆叠-拉丝”技术的缺点,即不能轻易实现所需的结构精度,特别是反谐振元件的均匀壁厚和预定方位角位置的精确定位,应尽可能避免。

技术实现要素:

[0040]

关于制造反谐振空芯光纤的方法,该问题根据本发明所述的上述类别的方法来解决:提供反谐振元件预制棒,这些反谐振元件预制棒各自具有至少一个are外管和可选地至少一个are内管,其中所述are外管和/或所述are内管通过无需模具的垂直拉丝法来制造。

[0041]

制造反谐振空芯光纤的起点是预制件,在此也称为“初级预制件”。初级预制件的制造包括反谐振元件预制棒与包层管的嵌套和结合。可将初级预制件拉伸成空芯光纤;然而,通常对初级预制件进行再加工,以由此制成在此称为“次级预制件”的预制件。如有必要,通过拉伸次级预制件制成空芯光纤。替代性地,利用一个包覆圆柱体或几个包覆圆柱体包围初级预制件或次级预制件以形成部件的同轴整体,并且将该同轴整体直接拉伸成空芯光纤。通用术语“预制件”在此理解为表示最终由此拉制成空芯光纤的部件或该部件的同轴整体。

[0042]

预制件的制造包括若干个工艺步骤和至少一个热变形步骤,在所述若干个工艺步骤中制造空芯光纤的起始元件并且使其相对于彼此定位。起始元件中的每一个都与其目标几何形状有一定的偏差,并且定位和变形的每一步都不可避免地导致几何偏差,这些偏差加起来就是成品预制件的绝对几何误差。特别地,即便与理想地通常为圆柱对称的加热区温度曲线存在极微小的偏差,玻璃的热变形也会导致不想要且不可重复的变形。

[0043]

为了制造初级预制件,根据本发明所述的方法提供并使用反谐振元件,其中至少

一些,优选全部反谐振元件采用无需模具的垂直拉丝法来制造。

[0044]

·

模具在此理解为例如模制喷嘴、模制芯轴或另一种玻璃吹制工具,其在变形过程中为了成型的目的与热玻璃料直接接触。这类模具由耐高温材料制成,例如钨,并且它们经常会导致玻璃中出现杂质。此外,它们会通过与热玻璃料接触而损坏拉制玻璃丝的表面。

[0045]

由于根据本发明的方法是非接触成型方法,也就是说不使用模具,所以避免了所有这些缺点。获得特点是纯度高、表面损伤少的are外管或are内管。特别地,获得由包含浓度小于2重量-ppb的钨的石英玻璃制成的are外管或are内管。

[0046]

·

在已知的拉伸起始圆柱体的方法中,变形在加热区中在水平定向的初始圆柱体纵轴线上进行。这种水平拉丝法特别用于拉伸长管。其中,在加热区中形成的颗粒,例如由金属、石墨或sic制成的颗粒可通过重力很容易地到达热玻璃料。这类颗粒会导致光学性能(吸收率、折射率)和机械性能(气泡或颗粒)降低,并且通常会在光纤拉制过程中导致光纤断裂。

[0047]

在根据本发明的垂直拉丝法中不会出现这种效果,因为在加热区中形成的颗粒由于重力而横向落到被拉伸的管柱上。获得特点是无颗粒度高的are外管或are内管。

[0048]

特别地,在垂直拉丝过程结束后获得具有外包络面的are外管或are内管,该外包络面不含尺寸大于0.005mm的颗粒。

[0049]

总体而言,因此可以实现具有更高的断裂强度(由于低颗粒污染)和改进的几何精度的are外管和are内管,这也有助于改善衰减特性和带宽性能。部件的制造可以以小于0.1mm的壁厚尺寸偏差进行。

[0050]

在一个特别优选的方法变体中,所述垂直拉丝法包括以下方法步骤:

[0051]

(aa)提供由玻璃制成的起始空芯圆柱体,其具有圆柱体纵轴线以及圆柱体外包络面和圆柱体内包络面,

[0052]

(bb)第一拉伸过程,其中将所述起始空芯圆柱体以垂直定向的纵轴线连续地送进具有第一加热区长度l

h1

的第一加热区,使其在所述第一加热区中逐区软化,并且不用模具从软化区域中移出中间圆柱体,

[0053]

(cc)第二拉伸过程,其中将所述中间圆柱体或通过拉伸所述中间圆柱体获得的被拉伸的中间圆柱体以垂直定向的纵轴线连续地送进具有第二加热区长度l

h2

的第二加热区,使其在所述第二加热区中逐区软化,并且不用模具从软化区域中移出具有外径ta和内径ti的管柱,其中适用:l

h2

《l

h1

并且ta/ti《1.5,和

[0054]

(dd)将所述管柱切割成一定长度以形成are外管或are内管。

[0055]

在此,所述拉伸过程分至少两个阶段在至少两个不同的拉伸设备中进行。其中使用的拉伸设备特别是在其加热区的长度方面有所不同。对于具有在垂直方向上恒定的温度分布的加热区,这被理解为这样的被加热的长度,即在其中温度具有其标称额定值。对于具有在垂直方向上非恒定的温度分布的加热区,加热区是这样的长度部分,即在其中以摄氏度测量的温度为最大拉伸温度的至少90%。

[0056]

·

在第一拉伸步骤中相对较长的加热区有助于在要成型的起始圆柱体的体积中更均匀的径向温度分布并且能够实现大的材料通过量。所述第一加热区长度l

h1

至少为200mm,优选为250至400mm。

[0057]

·

第二拉伸步骤中相对较短的加热区导致要成型的中间圆柱体的轴向温度梯度

更陡。这导致具有低拉伸球茎状体质量的相对短的拉伸球茎状体。由于软化质量较低,它们的固有振荡又会降低,从而导致移出的管柱的尺寸偏差较小。所述第二较短加热区长度l

h2

最大为180mm,优选为50至150mm。

[0058]

在一个特别有利的两阶段拉伸方法的变体中,根据方法步骤(aa)的所述提供所述起始空芯圆柱体包括对所述圆柱体包络面进行机械加工以设置起始空芯圆柱体块规,其包括至少为90mm的外径ca、内径ci以及小于2.8的直径比ca/ci。

[0059]

优选地通过切削、钻削、铣削、磨削、珩磨和/或抛光对起始空芯圆柱体的圆柱体外包络面进行机械加工。

[0060]

与其他已知的使用热和压力的制造空芯圆柱体的成型技术相比,这些加工技术提供了更精确和更精细的结构,并且它们避免了诸如喷嘴、压制机或熔化成型器之类的模具对表面的污染。

[0061]

作为起始圆柱体,使用相对大的具有至少为90mm、优选至少为150mm、和特别优选至少为180mm的外径ca的空芯圆柱体。直径比ca/ci是起始圆柱体壁厚的量度。

[0062]

在制造至少一个中间圆柱体的中间步骤中,有利地将起始圆柱体拉制成具有7至25mm的外径ta的管柱。

[0063]

在第一方法变体中,所述管柱的壁厚优选地设定为0.2至2mm之间的值,最好设定为0.22至1.2mm之间的值,并且所述直径比ta/ti设定为1.02至1.14范围内的值,优选地设定为1.04至1.08范围内的值。

[0064]

在第二方法变体中,所述管柱的壁厚优选地设定为0.2至2mm之间的值,最好设定为0.22至1.2mm之间的值,并且所述直径比ta/ti设定为1.02至1.14范围内的值,优选地设定为1.04至1.08范围内的值。

[0065]

特别是关于移出的管柱的尽可能光滑的内表面,已证明有利的是,将拉伸过程中的拉伸比总和设定为38至7800范围内的值。

[0066]

拉伸比在此理解为移出的管柱和起始圆柱体的总横截面积之比。它是变形过程的强度/程度的量度。通过使用大的起始圆柱体也可以实现更高的生产效率。

[0067]

事实表明,移出的管柱的内壁的质量取决于变形过程的强度。强度大的变形过程往往会导致更好、更光滑的内表面。

[0068]

非接触式垂直拉丝法也可有利地用于制造初级预制件的包层管。其中,包层管的特征优选为具有20至70mm的直径,最好是30至60mm的外径。在这种情况下,这是一个相对较大的外径。在现有技术中,初级预制件的外径通常为4至6mm。这样的外径使得以工业规模制造空芯光纤几乎不可能。

[0069]

由于随着预制件直径的增加,存在的绝对几何误差在光纤拉制时会极大地减小,因此原则上使得更精确地制造空芯光纤成为可能。直径越大,拉伸时的跟踪速度越慢,预制件的每个轴向部分暴露在加热区高温下的时间越长。然而,如果拉伸时的跟踪速度过慢,反谐振元件预制棒的结构元件就会变形。在直径小于20mm时,预制件的热惰性低,因此更难以补偿加热区中可能出现的温度波动。

[0070]

在一个优选的方法变体中,所述布置所述反谐振元件预制棒和/或所述拉伸所述初级预制件和/或所述拉制成所述空芯光纤包括使用含sio2非晶颗粒的密封或结合材料进行固定处理和/或密封处理。

[0071]

用于密封或固定的密封或结合材料包含sio2非晶颗粒,这些颗粒例如在分散液中被吸收。这些材料被施加在要结合或密封的表面之间,使用时通常是糊状的。低温干燥时,部分或全部除去分散液并且固化材料。所述密封或结合材料,特别是干燥后得到的,固化的含sio2的密封或结合材料满足固定和密封要求。干燥所需的温度低于300℃,这有助于保持预制件的尺寸精度并避免热损伤。加热到800℃左右的更高温度,例如在拉伸预制件以形成空芯光纤时,会导致密封或结合材料的进一步热固化,这也适用于形成不透明或透明玻璃。这通过烧结或玻璃化来发生,其中与玻璃化成完全透明玻璃相比,烧结成不透明玻璃需要相对较低的温度和/或较短的加热时间。因而,可通过加热使所述密封或结合材料完全固化并在热成型过程中通过加热使其玻璃化。

[0072]

在热成型过程中,所述密封或结合材料不会分解,并且释放的杂质很少。因而,它的特点是在热成型过程中具有热稳定性和无掺杂,并且避免了由于不同的热膨胀系数而产生变形。

[0073]

所述密封和结合材料还可有利地用于在拉伸初级预制件和/或拉制成空芯光纤的过程中,封闭所述反谐振预制棒的开放端部和/或所述反谐振预制棒的各个结构元件和/或管件之间的任何环形间隙。

[0074]

以此方式,可在拉伸或光纤拉制过程中对初级预制件和/或次级预制件的各个组成部分施加不同的内部压力。

[0075]

通过切削加工,特别是通过钻削、铣削、磨削、珩磨和/或抛光制成包层管内表面和/或包层管外表面和/或are外管内表面和/或are外管外表面,从而进一步提高预制棒在包层管的内包络面上的定位精度

[0076]

与其他已知的使用热和压力的成型技术相比,这些加工技术提供了更精确和更精细的结构,并且它们避免了诸如喷嘴、压制机或熔化成型器之类的成型工具对表面的污染。

[0077]

机械切削加工优选还包括包层管内表面在反谐振元件预制棒的规定位置区域内的结构化,方式是为其配备在包层管纵轴线方向上延伸的纵向结构。所述纵向结构包括例如包层管内壁中的纵向开口和/或纵向凹槽,它们平行于包层管纵轴线延伸并且优选通过钻削、锯切、铣削、切削或磨削制成。

[0078]

沿包层管纵轴线方向延伸的纵向结构用作反谐振元件预制棒的定位辅助。这使得反谐振元件预制棒更容易在包层管的内表面处占据预定的,限定的位置。

[0079]

当借助定位模板将结构元件的上方正面端部定位在规定位置处时,预制棒在包层管内包络面处的定位精度得到提高。

[0080]

所述定位模板具有例如伸进所述包层管内孔中的柄,所述柄配备有以几个径向向外指向的托臂形式的保持元件。

[0081]

保持元件的设计上预定的星形布置使得反谐振元件预制棒更容易在相应的规定位置处精确定位并固定,例如借助上述密封或结合材料。其中,优选仅在所述包层管正面区域,优选在两个所述包层管正面区域插入所述定位模板。

[0082]

此外,还有一个方法也是行之有效的,其中,在根据方法步骤(d)所述拉伸所述初级预制件和/或根据方法步骤(e)所述拉制成所述空芯光纤时,将由石英玻璃制成的所述预制件的几个组成部分一起加热并软化,其中,所述预制件组成部分中的至少一些的石英玻璃包含至少一种掺杂剂,所述掺杂剂使石英玻璃的粘度降低。

[0083]

所述初级预制件的组成部分包括所述包层管和所述布置在其中的反谐振元件预制棒。所述次级预制件包含附加包层材料,所述附加包层材料例如以包覆圆柱体或几个包覆圆柱体的形式提供并且塌缩到所述初级预制件上或与其一起拉制成空芯光纤。

[0084]

氟、氯和/或羟基优选地用作降低石英玻璃粘度的掺杂剂。

[0085]

掺杂可以调整相邻预制件组成部分的热膨胀系数,以避免或减少应力。它还可以用于降低预制件组成部分的热稳定性,以有利于相邻预制件组成部分的稳定性。

[0086]

例如,已证明有利的是,与额外施加的所述包层材料的石英玻璃的粘度相比,在1250℃的测量温度下,所述包层管的石英玻璃的粘度高至少0.5dpa.s,优选地高至少0.6dpa.s(当粘度表示为以dpa

.

s为单位的对数值时)。

[0087]

特别地,在空芯光纤的低光衰减和高的光传输带宽方面被证明特别有利的是,所述反谐振元件以奇对称性围绕空芯布置。

[0088]

在一个优选的方法中,由此进一步改善预制棒在包层管中的定位精度,即提供管状结构元件,其中至少一部分管状结构元件具有在0.2和2mm的范围内的壁厚,优选地,具有在0.25和1mm的范围内的壁厚,且其中提供具有在90和250mm的范围内的外径的包层管,优选地,具有在120到200mm的范围内外径的包层管。其中,这些部件各自具有至少1m的长度。在这种情况下,这涉及相对大体积的用于形成反谐振元件的结构元件。这使操作得以简化。此外,当包层管和结构元件垂直布置时,如果结构元件各自以其上方的正面端部定位并固定在规定位置处;例如并且优选地使用以上详述的密封或结合材料并且补充性地或可替代性地为此借助以上详述的定位模板,重力就会支持结构元件纵轴线的平行度和垂直定向。

[0089]

关于空芯光纤预制件的制造,上述技术问题根据本发明所述的上述类别的方法来解决:提供反谐振元件预制棒,这些反谐振元件预制棒各自具有至少一个are外管和可选地至少一个are内管,其中所述are外管和/或所述are内管通过无需模具的垂直拉丝法来制造。

[0090]

为了制造初级预制件,根据本发明所述的方法提供并使用反谐振元件,其中至少一些,优选全部反谐振元件采用无需模具的垂直拉丝法来制造。这个方法使得更精确地制造空芯光纤成为可能。预制件的制造方案已在上文结合空芯光纤的制造进行了说明,这些说明均包含于本发明。

[0091]

定义

[0092]

上述说明的各个方法步骤和术语如下补充定义。这些定义是本发明说明书的一部分。如果以下任一定义与说明书的其它部分之间存在实质性矛盾,则说明书中的内容具有权威性。

[0093]

反谐振元件

[0094]

反谐振元件可以是空芯光纤的简单或嵌套的结构元件。这些反谐振元件至少具有两个壁,当从空芯的方向看时,这两个壁具有负曲率(凸)或无曲率(平、直)。通常地,它们由对工作光来说透明的材料组成,例如玻璃,特别是掺杂或无掺杂的sio2,合成材料,特别是聚合物,复合材料或结晶材料。

[0095]

反谐振元件预制棒/反谐振元件前驱体

[0096]

预制件的部件或组成部分被称为反谐振元件预制棒,它们在光纤拉制过程中实质上通过简单地拉长成为空芯光纤中的反谐振元件。预制件的部件或组成部分被称为反谐振

元件前驱体,它们先通过变形成为反谐振元件预制棒或直接成为反谐振元件。反谐振元件预制棒可以是简单或嵌套的部件,附加的定位辅助也可固定在此处。这些反谐振元件预制棒最初以初级预制件的形式存在。

[0097]

嵌套反谐振元件预制棒在空芯光纤中形成嵌套反谐振元件。它们由外管和至少一个别的结构元件组成,该结构元件布置在外管的内孔中。该别的结构元件可以是一个别的管,该别的管抵接于外管的内包络面处。外管称为“反谐振元件外管”或简称为“are外管”,该别的管称为“反谐振元件内管”或简称为“are内管”或“嵌套are内管”。

[0098]

在多重嵌套反谐振元件预制棒的情况下,至少一个别的结构元件可布置在嵌套are内管的内孔中,例如抵接于嵌套are内管的内包络面的第三管。为了在多重嵌套反谐振元件预制棒的情况下区分布置在are外管内的几个管,必要时区分为“外嵌套are内管”和“内嵌套are内管”。

[0099]

与圆柱形反谐振元件预制棒及其圆柱形结构元件相关的术语“截面”始终是指垂直于相应的圆柱形纵轴线的横截面,即除非另有说明,在管状部件的情况下指外轮廓的横截面(而非内轮廓的横截面)。

[0100]

通过再加工初级预制件,特别是通过热成型步骤,可产生中间产品,其中最初的反谐振元件预制棒以相比最初形状发生了改变的形状存在。改变的形状在此同样称为反谐振元件预制棒或反谐振元件前驱体。

[0101]

预制件/初级预制件/次级预制件/纤芯预制件(纤杆件)

[0102]

预制件是由此拉制成反谐振空芯光纤的部件。它是初级预制件或通过再加工初级预制件而制成的次级预制件。初级预制件可作为整体存在,该整体由至少一个包层管和松散容纳其中或牢固固定其中的反谐振元件预制棒或前驱体构成。将所述初级预制件再加工成次级预制件,由所述次级预制件拉制成所述空芯光纤,所述再加工包括一次或重复执行以下热成型过程的一项或几项:

[0103]

(i)拉伸,

[0104]

(ii)塌缩,

[0105]

(iii)塌缩和同时拉伸,

[0106]

(iv)塌缩附加包层材料,

[0107]

(v)塌缩附加包层材料和随后拉伸,

[0108]

(vi)塌缩附加包层材料和同时拉伸。

[0109]

在文献中,纤芯预制件(英语:纤杆件)是通过塌缩和/或拉伸初级预制件获得的预制件。通常地,在拉制空芯光纤之前或之时用附加的包层材料将其包覆。

[0110]

拉伸/塌缩

[0111]

在拉伸过程中,将初级预制件拉长。可在不塌缩的情况下同时进行拉长。拉伸可按比例进行,从而使例如初级预制件的部件或组成部分的形状和布置反映在拉伸的最终产品中。然而,在拉伸过程中,也可不按比例拉制初级预制件,并可改变其几何形状。

[0112]

在塌缩过程中,内孔变窄或管状部件之间的环形间隙闭合或变窄。通常地,塌缩伴随着拉伸发生。

[0113]

纤芯/内包层区域/外包层区域

[0114]

由至少一个包层管和松散容纳其中或牢固固定其中的反谐振元件预制棒或前驱

体构成的整体在这里也称为“初级预制件”。初级预制件包括纤芯和包层区域。当同时存在例如通过塌缩在整体上制成的“外包层区域”,且应区分这些包层区域时,该包层区域也称为“内包层区域”。名称“内包层区域”和“外包层区域”也用于空芯光纤或通过再加工初级预制件获得的中间产品中的对应的区域。

[0115]

术语“管内表面”也用作“管内包络面”的同义词,而术语“管外表面”也用作“管外包络面”的同义词。与管相关的术语“内孔”并不意味着内孔是通过钻孔工序产生的。

[0116]

切削加工

[0117]

切削加工被理解为用于分离加工工件的分离机械制造过程,特别是车削、切削、钻削、锯切、铣削和磨削。通过这些加工创造沿包层管纵轴线方向延伸的纵向结构,该纵向结构用作反谐振元件预制棒的定位辅助。可从包层管内表面进入纵向结构;纵向结构也可通过整个包层管壁延伸到外表面。

[0118]

粒度和粒度分布

[0119]

sio2颗粒的粒度和粒度分布借助d

50

值表征。这些值取自粒度分布曲线,这些曲线显示与粒径相关的sio2颗粒的累积体积。粒度分布通常借助相应的d

10

、d

50

和d

90

值表征。其中,d

10

值表示未到达10%的sio2颗粒累积体积的粒径,对应地,d

50

值和d

90

值表示未到达50%和90%的sio2颗粒累积体积的粒径。粒度分布根据iso 13320通过散射光和激光衍射光谱法确定。

实施例

[0120]

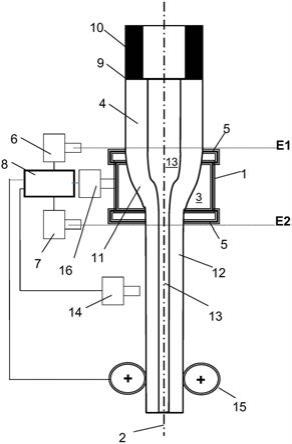

下面借助实施例和附图更详细地解释本发明。其中,在示意图中:

[0121]

图1借助径向截面视图示出用于制造空芯光纤预制件,具有包层管以及定位和固定在其中的反谐振元件预制棒的初级预制件,以及

[0122]

图2示出通过垂直拉丝法无模具地生产are外管和are内管的装置。

[0123]

在制造空芯光纤或空芯光纤预制件时,必须将多个部件相互结合。此外,在执行热成型过程时,密封预制件中的现有间隙或通道会很有帮助。如de 10 2004 054 392 a1公开的,为了结合或密封,使用含sio2的密封或结合材料。其中,通过湿磨石英玻璃颗粒,制成含sio2非晶颗粒的水性浆料,其粒度分布的特征为约5μm的d

50

值和约23μm的d

90

值。将别的平均晶粒径约为5μm的sio2非晶颗粒混入基础浆料中。用作结合材料的浆料具有90%的固体含量,至少99.9%(重量百分数)由sio2组成。

[0124]

图1示意性地示出具有包含包层管壁22的包层管21的初级预制件23,反谐振元件预制棒24以均匀地间距固定在所述包层管壁的内包络面上预先限定的方位角位置上;在本实施例中,有六个预制棒24,在另一种未示出的优选实施方式中,有奇数个预制棒。

[0125]

包层管21由石英玻璃制成并且具有1000mm的长度、27mm的外径和20mm的内径。反谐振元件预制棒24作为由are外管24a和are内管24b构成的相互嵌套的结构元件的整体存在。are外管24a具有6.2mm的外径并且are内管24b具有2.5mm的外径。两个结构元件(24a;24b)的壁厚是一样的并且均为0.3mm。因此are外管的直径比为1.107,are内管的直径比为1.315。are外管24a和are内管24b的长度对应于包层管长度。

[0126]

借助基于sio2的结合材料25将反谐振元件预制棒24固定在包层管21的内壁上。

[0127]

在正面端部区域中将结合材料25局部施加到包层管的内包络面上,并使用定位模

板将反谐振元件预制棒24放置于其上,所述定位模板具有设计上预定的星形布置的用于各个反谐振元件预制棒24的托臂。其中,定位模板被限制在包层管两个正面端部周围的区域。

[0128]

通过这种方式,在包层管21与反谐振元件预制棒24之间创造精确且可重复的连接。在低温下固化结合材料25就足以固定了,从而避免周围的区域大幅升温以及由此而来的反谐振元件预制棒24的变形。

[0129]

干燥所需的温度低于300℃,这有助于保持预制件的尺寸精度并避免热损伤。加热到800℃左右的更高温度,例如在拉伸预制件以形成空芯光纤时,会导致密封或结合材料25的进一步热固化,这也适用于形成不透明或透明玻璃。这通过烧结或玻璃化来发生,其中与玻璃化成完全透明玻璃相比,烧结成不透明玻璃需要相对较低的温度和/或较短的加热时间。因而,可通过加热使所述密封或结合材料25完全固化并在热成型过程中通过加热使其玻璃化。其中,所述密封或结合材料表现得像石英玻璃一样;它变得粘稠且具有可塑性。

[0130]

初级预制件23被由石英玻璃制成的包覆圆柱体包覆,其中所述包覆圆柱体塌缩于包层管1上,并且同时管整体被拉伸以形成次级预制件。包覆圆柱体具有63.4mm的外径和17mm的壁厚。

[0131]

在塌缩和拉伸过程中,将由包层管1和包覆圆柱体构成的同轴组件从纵轴线垂直取向的下方送进温度受控的加热区,并在加热区中从组件的上方端部开始逐区软化。

[0132]

加热区保持在1600℃的目标温度,控制精度为+/-0.1℃。因此,可将热成型过程中的温度波动值限制为小于+/-0.5℃。

[0133]

在塌缩和拉伸过程中形成的次级预制件具有约50mm的外径,和16.6mm的由外包层和内包层组成的包层壁厚。反谐振元件预制棒的最大壁厚波动值(最大值减去最小值)小于4μm。然后,将次级预制件拉制成反谐振空芯光纤。

[0134]

下表列出了成型过程(塌缩和拉伸)之前(vor)和之后(nach)不同外径的出料参数。

[0135]

表1

[0136][0137]

加热区具有100mm的长度。例如,外径为90mm、壁厚为10mm的包层管在5mm/min的进料速度下得出加热区的通过量为27.6g/min,在15mm/min的进料速度下得出83g/min的通过量。在15mm/min的进料速度下,对于外径为25mm、壁厚为1mm的管,得出的通过量为2.49g/min。

[0138]

在所有实施例中,预制件中反谐振元件预制棒的壁厚的最大偏差约为4μm。由预制件拉制出外径为200μm或230mm的空芯光纤,并确定了反谐振元件的壁厚。

[0139]

图2中所示的装置用于无模具地将由无掺杂的石英玻璃制成的起始圆柱体4拉伸成中间圆柱体。起始圆柱体4的外壁通过配备有#80磨石的圆周磨床进行粗磨,由此基本上

获得预定的标称外径。然后使用nc圆周磨床对外包络面进行精磨。如此得到的管的内包络面通过配备有#80珩磨条的珩磨机进行整体珩磨,其中不断优化光滑度,最后用#800珩磨条进行最后处理。然后在30%的氢氟酸蚀刻溶液中短暂蚀刻起始圆柱体4。以此方式,生产出外径为200mm和内径为70mm的起始圆柱体4。然后通过垂直拉丝法在根据图2的装置中将其拉伸成中间圆柱体12。

[0140]

该装置包括由石墨制成的垂直定向的电阻加热管1,所述电阻加热管包围截面为圆形的加热空间3。加热管1由内径为240mm、外径为260mm且长度为200mm的环形元件组成。加热管1包围实际加热区。所述加热管通过由石墨管组成的55mm宽的延长件5在两侧延长,这些延长件具有250mm的内径和280mm的外径。加热区vc的内部体积约为8140mm3。

[0141]

在上方检测平面e1的高度处(在上方延长件5的上边缘处)布置有高温计6,其检测起始圆柱体1的表面温度。在下方检测平面e2的高度处(在下方延长件5的下边缘处)布置有另一个高温计7,其检测被拉伸的管柱12的表面温度。将高温计6和7的测得的温度值和高温计16测得的加热管1的温度值各自输入计算机8。

[0142]

起始圆柱体4的上方端部通过焊接接头9与石英玻璃保持管10连接,通过该石英玻璃保持管使其可以在水平和垂直方向上移动。

[0143]

起始圆柱体4如此校准,即其纵轴线尽可能与加热管1的中心轴线2同轴。所述起始圆柱体以恒定的进料速度从上方进料到加热空间3(从其下端开始)并在其中软化。从软化区域中垂直向下移出中间圆柱体管柱12,并形成拉伸球茎状体11。其中,沿壁厚测量装置14引导中间圆柱体管柱12,该壁厚测量装置也连接到计算机8,从而在拉制过程中可以记录被移出的管柱12的壁厚并可借助计算机8对其进行评估。起始圆柱体4和中间圆柱体管柱12的连续内孔采用附图标记13。管出料速度通过出料器15来记录并通过计算机8进行设置。

[0144]

在垂直指向的加热管1中,外径为200mm、内径为75mm的石英玻璃起始圆柱体4被调整为使其纵轴线与加热管1的中心轴线2同轴。起始圆柱体4在加热区3中被加热到2200℃以上的温度并以预定的进料速度排出。由所形成的拉伸球茎状体11以受控的拉制速度移出标称外径为40mm、内径为30mm(壁厚:5mm)的石英玻璃管柱12作为中间圆柱体。所述中间圆柱体显示出光滑、熔融且无颗粒的表面。

[0145]

在第二拉伸步骤中,它在第二拉伸设备中用作制造are外管或are内管的起始圆柱体。用于此的第二拉伸设备与图2的拉伸设备相似,其本质上的不同在于其加热区的长度和内径。加热区(加热管)的内径为120mm,外径为140mm,长度为100mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1