制造多晶硅颗粒的方法与流程

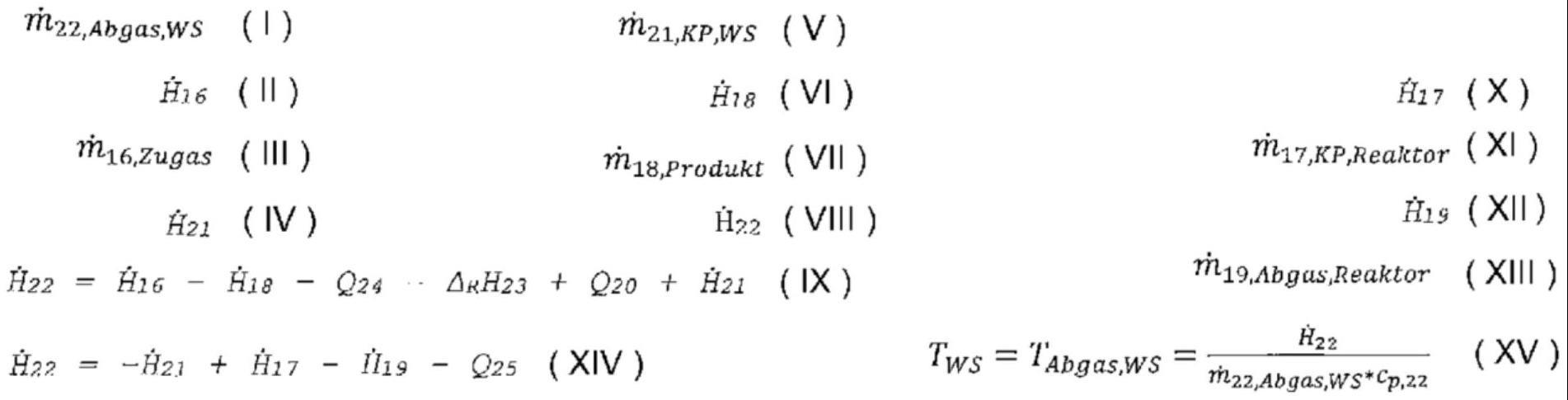

本发明涉及一种在流化床反应器中制造多晶硅颗粒的方法,其中作为响应变量,流化床温度tws通过平衡范围i和/或平衡范围ii的质量和能量平衡确定为来自流化床区域的废气流的温度toffgas,ws。多晶硅颗粒(以下称为颗粒)在流化床反应器(也称为移动床反应器)中产生。这是通过流化床中的气流使硅晶种粒子流化来实现的,其中所述流化床通过加热装置加热到高温。添加含硅的反应气体导致热粒子表面上的沉积反应,从而将元素硅沉积在晶种粒子上。这导致晶种粒子直径增加。定期取出直径已增长的粒子,并添加更多的晶种粒子,可使该过程连续运行。可使用的含硅反应气体包括例如卤素化合物(例如氯硅烷或溴硅烷)、甲硅烷(sih4)以及这些气体与氢气的混合物。元素硅的沉积产生废气,所述废气由未转化的反应气体和气态副产物组成,特别是卤代硅烷。沉积工艺和执行这些工艺的装置是众所周知的。这里可以参考例如ep 1 990 314a2和ep 2 662 334 a1。流化床中的温度(流化床温度)通常定义了基本的产物和工艺参数。流化床温度的精确调节对于优化的产物质量和经济的工艺管理是必不可少的。此外,理想的恒定的低氯含量通常对后续应用中的颗粒性能非常重要。例如,当单晶提拉过程中的飞溅效应可以最小化或避免时,可以获得良好的性能。原则上,氯是颗粒制造中的主要杂质。颗粒中产生的氯含量取决于流化床反应器的工艺条件,尤其是流化床温度。流化床温度也对粉尘形成、比能耗和反应器运行时间产生影响,从而寻求精确、理想的瞬时温度控制。然而,例如用热电偶直接测量流化床温度是不利的,因为热电偶的存在通常对工艺和/或产物质量有负面影响。硅可以连续沉积在热电偶上,因此限制了工艺运行时间。产物也可能被热电偶表面的物理和化学过程污染。例如在ep 2 514 521 a1中描述了一种流化床反应器,其具有设置在反应空间中的封装的高温计或热电偶。ep 2 653 446 a2描述了一种颗粒制造的方法,其中作为响应变量,测量废气中hcl的浓度,并且作为操纵变量,控制新鲜晶种粒子的引入速率和加热装置的输出。这里也可以用高温计来测定温度。通过高温计测量流化床温度通常是有问题的,因为光束路径由于灰尘的形成而受到干扰。这使得精确依赖温度的反应器控制变得不可能。因此,本发明的目的是提供一种允许不受干扰地测定流化床温度的方法。该目的通过在流化床反应器中制造颗粒的方法来实现,其中在流化床区域中,连续供应的晶种粒子在流化床中借助气流被流化,其中流化床区域用加热装置经由反应器壁加热,其中供应包含氢气和硅烷和/或卤代硅烷的进料气流导致元素硅沉积在晶种粒子上以形成颗粒物,并且其中在连续过程中,颗粒作为产物流从流化床反应器中排出,其中作为响应变量,流化床温度tws通过平衡范围i和/或平衡范围ii的质量和能量平衡确定为来自流化床区域的废气流的温度toffgas,ws。平衡范围i由以下形成进料气流的焓进入流化床区域的晶种粒子流的焓产物流的焓来自流化床的废气质量流的焓反应焓δrh23,加热装置的热输出q20,从反应流化床区域中的反应器移除的能量q24,平衡范围i的废气流的焓由方程(10)给出。平衡范围ii由以下形成:进入流化床区域中的晶种粒子流的焓进入反应器的晶种粒子流的焓来自流化床区域的废气质量流的焓来自反应器的废气流的焓从流化床上方区域中的反应器移除的能量q25。平衡范围ii的废气流的焓由方程(11)给出。流化床温度tws于是由方程(12)给出。cp,22是废气流的热容量。根据这样确定的响应变量tws,于是至少热输出q20作为操纵变量被控制,使得流化床中每千克硅的q20在0.5至3kw的范围内,优选1至2kw,特别优选1.3至1.6kw。通常,当低于目标温度tws时,热输出增加,而当超过目标温度tws时,热输出减少。控制的目标是经济上最佳的过程管理,以确保恒定的产物质量,特别是在氯含量方面。反应器可能会受到干扰变量(例如,由于粒子尺寸的变化造成流化床的流化不同)和tws的影响,因此产物中的氯含量可能会因此发生变化。用于控制的主要操纵变量是tws,其根据能量平衡对应于来自流化床的废气温度(主要控制)。在有偏差的情况下,通过改变操纵变量来实现控制。q20用作操纵变量。如果没有达到tws的目标值,则增加q20,如果tws超过目标值,则减少q20。为了解释平衡范围i和ii,图1首先显示了流化床反应器200的一般构造。其包括反应容器1,反应容器1中具有反应管2,反应管2可以任选地在其内部分段。反应器管2夹在反应器顶部13和反应器底部15之间。在反应容器2的内壁4和反应管2的外壁3之间是间隙5。这里通常包含绝缘材料,并且可以填充惰性气体。空隙5中的压力通常高于反应管2内部的压力。反应器内部包含流化床区域6和流化床区域6上方的区域28,流化床区域6在操作中包含流化床。流化床区域6通过加热装置7加热。区域28是未加热的膨胀区,其中,其横截面积与流化床区域6相比是扩大了的,以防止粒子排出。导管8和喷嘴9向反应管2供应流化气体。导管10和喷嘴11供应包含氢气和硅烷和/或卤代硅烷的反应气体混合物(进料气流)。用于供应反应气体混合物的喷嘴11的高度可以不同于用于供应流化气体的喷嘴9的高度。装置12在反应器顶部13向反应管2供应晶种粒子。成品颗粒通过位于反应器底部15的产物排出导管14取出。此外,在反应器顶部13,废气通过废气排出导管26移除。用于气相色谱仪的样品流通常在废气排出导管26中取出。反应器如下进行操作。向反应器提供进料气体。将硅颗粒形式的原料装入反应器中并流化。在加热阶段,增加进入流化床的热输出。进行能量增加,直到达到目标值tws,且反应器处于稳定状态。在这种状态下,反应器提供了最佳的产物质量,同时确保了反应器实现在长时间运行下受控的制造。稳定的产物质量的特征在于产物中的氯含量在期望的范围内。如果响应变量tws超过阈值,则反应器可能会过早中断,例如由于颗粒化的粒子在壁上烧结。如果tws低于阈值,则可能会导致产物中氯含量过高。控制流化床中的流化是为了实现有效的过程管理,以实现较长的运行时间和较低的粉尘形成。流化由流化床中的气体速度u与最小流化速度umf之比决定,且可根据压力和tws、流化床中颗粒的索特直径、进气量和组成以及初始流化孔隙度ψmf进行计算。如果气体速度与umf相比太低,则流化床未充分流化,且可能形成局部热点,从而导致流化床中发生烧结。如果气体速度与umf相比过高,则流化床中的气泡尺寸会增加,从而导致该过程中更高的粉尘形成率。为了最佳的过程管理,通过将晶种粒子引入流化床,改变流化床中的气体量和颗粒尺寸ds,使u/umf比率保持恒定。流化床温度tws通过反应器的能量和质量平衡来计算。图2示出了质量平衡的平衡范围(虚线矩形),其形成了与图1的反应器有关的平衡范围i和ii的基础。为了清楚起见,省略了导管8和喷嘴9。也避免了对反应器元件的重新命名。下列物质流量是平衡的:-进料气流16:-进入反应器17的晶种粒子流:-产物流18:-来自反应器19的废气流:进料气体、晶种粒子和产物(颗粒)的物质流量是可测量的(例如质量流量计),因此是已知的。可以使用气相色谱仪测量来自反应器的废气流的组成(硅烷/氯硅烷物质量分数)。测量结果是基于废气中总的氯硅烷物质流量的氯硅烷的物质量分数yi*([moli/molchlorsilane])。下文将详细描述该分析。通过关键成分和关键反应计算产物流和废气流中的物质流量。si、cl和h这三种元素是平衡的。如果进料气体不仅含有h2,还含有sicl4、sihcl3和/或sih2cl2,则会出现七种相关物质(i=7):si、h2、hcl、sicl4、sihcl3、sih2cl2和sih3cl。为了完整地描述该系统,j=7–3=4个独立的反应方程是必要的。(i)4sihcl3-->3sicl4+2h2+si(ii)sihcl3+h2-->si+3hcl(iii)2sihcl3-->sicl4+sih2cl2(iv)2sih2cl2-->sihcl3+sih3cl对应于这四个独立的反应方程,有四个独立的关键组分:sicl4、sicl3、sih2cl2和sih3cl。反应程度ξi表示部分反应(i)至(iv)的进展。成分中物质量的变化可以通过反应的程度来确定。通过反应(iv)和(ii),废气中氯硅烷的物质流量减少。废气中氯硅烷的物质流量可以通过反应程度和进料气体中氯硅烷的物质流量计算如下:(1)sicl4的物质量变化由下式给出:(2)废气中sicl4的物质流量可以通过废气中sicl4的物质量分数和反应程度来计算。(3)对于sicl4,由方程(2)和(3)得出:(4)该方程可类似地推导出组分sihcl3、sih2cl2和sih3cl。这样就获得了一个由四个方程组成的明确可解的方程组和由此可计算的四个未知反应程度。反应程度使得计算所有关键成分在废气中的物质流量成为可能。例如,对于sicl4:(5)因此,可以计算废气中所有组分的单个反应转化率和物质流量。图3显示了关于图1中的反应器的能量平衡的平衡范围i(bi)和平衡范围ii(bii)。为了计算能量平衡,计算所有穿过各自平衡范围边界的物质流量和能量流以及反应焓。使用平衡范围i和/或ii计算流化床温度tws。平衡范围i(bi)包括:-进料气流16:-产物流18:-冷却流24(从流化床区域中的反应器移除的能量):q24-反应焓23:δrh23-加热装置20的热输出:q20-进入流化床21的晶种粒子流:-来自流化床22的废气流:平衡范围ii(bii)包括:-进入流化床21的晶种粒子流:-来自流化床22的废气流:-进入反应器17的晶种粒子流:-来自反应器19的废气流:-冷却流(从流化床上方区域中的反应器移除的能量)25:q25穿过平衡边界的物质流量的焓作为热容量cp,i和温度ti的函数计算:(6)反应器通过冷却介质(例如在反应器底部)和周围环境进行冷却。通过冷却介质的冷却输出通过冷却介质的焓变化来计算。如果存在足够的隔热材料,对周围环境的热损失可以忽略不计。通过对流和辐射对周围环境的热损失可以任选地进行估计。(7)在电加热的情况下,捕获电输出。在用加热介质(例如燃烧气体)加热的情况下,计算加热介质的焓变化。(8)反应焓通过反应物和产物的标准生成焓之和来计算。反应物和产物的组成可以由上文所述的质量平衡来确定。(9)δrh23=∑δhb,products-∑δhb,reactants为了计算tws,通过能量平衡计算来自流化床废气流的温度。由于流化床中的热平衡,所述废气流具有与流化床相同的温度。还假设来自流化床22的废气流和来自反应器24的废气流具有相同的组成。对于进入流化床21的晶种粒子流,假设所述流具有与来自流化床22的废气流相同的温度。简化起见,可以假设一个准平稳的等压过程。穿过平衡边界的能量流和熵流以及反应焓之和为0。对于平衡范围i,解析来自流化床的废气质量流的焓得出:(10)对于平衡范围ii,解析来自流化床的废气质量流的焓得出:(11)对于来自流化床区域22的废气质量流,解析能量平衡。废气质量流的组成通过气相色谱仪的测量可知。废气质量流可以通过关键反应的反应程度来计算。来自流化床的废气质量流的温度经由废气流的平均比热容根据能量平衡经由废气质量流的焓来计算。(12)热容量作为温度的函数来计算。(13)cp,i(t)=a0+a1t+a2t2+a3t3+a4t4方程(12)因此可以迭代求解。在该方法的优选实施方案中,作为另一操纵变量,可控制表观气速u与最小流化速度umf的比率来控制流化床的中的流化,使得u/umf在1至6的范围内,优选2至5,尤其优选3至4(二级调控)。表观气速u与最小流化速度umf之比作为流化床中流化的参数来计算。假设流化床中的气体组成与来自反应器的废气组成相同,这通过质量平衡可知。质量平衡使得计算平均物质重量和废气物质流量成为可能。流化床中气体的密度通过理想气体定律计算:气体密度用于计算流化床中的表观气速u。u通过方程(14)给出:(14)其中,=流化床中气体的平均摩尔质量[kg/mol]=来自流化床的废气的物质流量[mol/s]a=流化床的横截面积[m2]ρgas=流化床中气体的密度[kg/m3]并且其中umf由方程(15)给出:(15)其中ψ=固定床孔隙度v=流化床中气体的粘度[m2/s]ds=流化床中颗粒的索特直径[m]ψmf=初始流化孔隙度ρparticle=流化床中粒子的密度[kg/m3]g=9.81m/s2。优选的是,在该过程中,比率u/umf保持恒定。u/umf比通常取决于温度、压力、气体量和组成以及流化床中的颗粒尺寸。在过低的比率u/umf下,可以增加流化床的进料气体量和/或通过增加晶种粒子的添加,减小流化床中的粒子尺寸。在过高的比率u/umf下,可以减少流化床的进料气体量和/或通过减少晶种粒子的添加,增加流化床中的粒子尺寸。流化床中颗粒的密度优选在2.250至2.330g/cm3的范围内,特别优选在2.280至2.330g/cm3的范围内,尤其是在2.320至2.330g/cm3的范围内。流化床中硅粒子的密度可以用氦气通过气体吸附法(比重瓶)来测定,优选使用porotec的pycnomatic atc仪。例如,样品体积可以是60ml。流化床中气体的密度ρgas优选在0.5至2kg/m3的范围内,特别优选在0.7至1.2kg/m3的范围内。固定床的孔隙度ψ优选在0.3至0.36kg/m3的范围内,特别优选ψ为0.33。固定浇注床的浇注密度ρ可根据iso 967确定,例如使用landgraf laborsystemehll gmbh的用于测定浇注密度的装置。根据公式(16),浇注密度ρ可用于计算固定床孔隙度ψ。(16)初始流化孔隙度ψmf优选在0.33至0.4的范围内,特别优选为0.37。初始流化孔隙度ψmf可通过实验确定(参见vdi-[vdi heat atlas],第11版,l3.2und druckverlust in wirbelschichten[forms offlow and pressure loss in fluidized beds])。ψmf可以通过厄根方程(17)在初始流化点确定:(17)其中,δp:初始流化点处的流化床压差[bara],l:初始流化点处的流化床高度[m]。流化床反应器中颗粒的索特直径优选在150至10 000μm的范围内,特别优选在500至5000μm的范围内,尤其是在850至2000μm的范围内。ds的测定可以使用作为产物获得的硅粒子(颗粒),通过使用具有动态图像分析的颗粒分析仪进行图像分析(例如,retsch technology的camsizer p4,根据iso 13322-2的dynamische bildanalyse,测量范围:30μm至30mm,分析类型:粉末和颗粒物的干法测量)。在该方法的另一个实施方案中,作为操作变量,可以控制流化床中每千克硅的晶种粒子的晶种粒子引入量(以千克为单位),使得其在0.01至0.05的范围内,优选在0.02至0.03的范围内。晶种粒子和产物流的质量流量mi可通过对散装材料用连续在线流量系统进行测量(例如,mütec instruments的mf3000)。流化床中硅的质量可以连续测定。为此,连续测定反应器底部和反应器顶部之间的压差δp(例如,使用endress+hauser的电子压差系统deltabar fmd72)。δp=pbottom-ptop该压差对应于流化床上的压降。压降与床重mbed成正比。这可以通过下式计算:其中mbed:流化床中硅的质量[kg],a:流化床的横截面积[m2]。流化床的温度tws优选在700℃至1200℃的范围内,特别优选在800℃至1150℃的范围内,尤其是在850℃至1100℃的范围内。颗粒的氯含量优选为10-70ppmw,特别优选为15-40ppmw。大量颗粒中氯含量的测定可通过仪器中子活化分析(inaa;semi pv10)实现。大量颗粒中的氯含量以“ppmw”为单位进行测量。也可以通过x射线荧光分析进行测量。废气质量流22的组成可以用气相色谱仪来确定。沉积反应的所有成分都可以通过在线分析在废气中进行检测和量化。这些成分尤其是氯硅烷、氯化氢和氢气。可使用的测量装置包括装有火焰离子化检测器和热导检测器的气相色谱仪。质量平衡所需的废气中氯硅烷的组成可以作为基于废气中总的氯硅烷物质流量的氯硅烷的物质量分数i输出。冷却、进料气体和废气流的温度通常可以用热电偶测量(例如根据din en60584-1的k型热电偶,其测量范围高达1250℃)。进料气体和冷却流的质量流量mi可通过coriolis质量流量计(例如endress+hauser,promass 83f)来确定。特定的含硅进料气体的质量流量优选为400至6500kg/(h*m2)。特定的氢气体积流量优选为800至4000nm3/(h*m2)。特定的流化床重量mbed优选为500至2000kg/m2。特定的硅晶种粒子引入速率优选为1至40kg/(h*m2)。特定的反应器加热功率优选为800至3000kw/m2。电加热输出pelectric可根据din en 60076作为工厂变压器次级侧的输出测定。所述参数的测量优选在整个过程期间连续进行。作为进料气体,优选使用三氯硅烷或二氯硅烷以及h2。流化气体优选自氢气、氩气、氮气及其混合物。进料气可以通过一个或多个喷嘴引入流化床中。喷嘴出口处的局部气体速度优选为0.5至200m/s。基于流过流化床的总气体量,含硅进料气体组分的浓度优选为5至50mol%,特别优选为15至40mol%。含硅进料气体组分在进入反应器之前的基于总进料气体量的浓度优选为5至80mol%%,特别优选为14至60mol%。绝对反应器压力优选在1至10巴的范围内,特别优选1.5至5.5巴。图1显示了流化床反应器的构造。图2显示了质量平衡的平衡范围。图3显示了能量平衡的平衡范围i和ii。实施例根据图1的流化床反应器除h2之外,还用三氯硅烷或二氯硅烷操作(参见表1)。实施例在直径为400mm的反应器中进行。表1涉及反应器的稳态操作点,即所述数据在几个小时内保持不变。表1进料气体中氯硅烷和h2的量基于反应区(流化床)的横截面积。tws(本发明)是根据能量平衡根据本发明计算的流化床温度(例如见表ii)。tws(高温计)是用高温计测量的流化床温度。高温计安装在反应器顶部,从上方正对流化床。由于灰尘的形成,测量的信号受到干扰,并且测量的温度明显低于根据本发明计算的温度tws(本发明)。ep 2 653 446 a2公开了废气中的hcl值可用于控制颗粒物中的cl值。废气中的hcl值根据流化床中的化学平衡获得。这种化学平衡是压力、温度和进料气体组成的函数。表1显示,颗粒中的cl值在很大程度上取决于tws(本发明),而不是废气中的hcl值。因此,基于tws(本发明)的过程控制与产物质量的提高相关联。如果基于废气中hcl值的反应器控制受到反应器压力变化的影响,则进入反应器的氯硅烷或进料气体量会导致颗粒中cl不可接受的富集。这里的tws(本发明)通过平衡范围i(对反应器的横截面积归一化)来确定(参见表2)。表2

背景技术:

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!