一种盐钙联产的方法与流程

1.本发明涉及制盐技术领域,具体涉及一种盐钙联产的方法。

背景技术:

2.氯化钙(化学式为cacl2)是典型的离子型卤化物,室温下为白色、硬质碎块或颗粒,是一种广泛使用的化学试剂、医药原料、食品添加剂、饲料添加剂及制造金属钙等原料。氯化钙可用作干燥剂、致冷剂、建筑防冻剂、路面集尘剂、消雾剂、织物防火剂、食品防腐剂、螯合剂、固化剂、钙质强化剂、腌渍剂、组织改进剂、镁与氟中毒的解救、维生素d缺乏性佝偻病钙盐补充、润滑油添加剂、分析试剂、钙盐制造原料等。

3.卤水制盐生产方法有:真空制盐方法和盐硝联产方法等。真空制盐方法是卤水在多个“真空”状态蒸发罐中多效蒸发,各罐间压降差形成沸点递降、“二次蒸汽”多次利用的制盐方法;装置设计蒸发结晶、脱水干燥两个主工序;具有机械化和自动化程度高、能耗低、生产成本低等优点。真空制盐方法较适合低硫酸钠含量与氯化钠的低硝卤水或溶解度小的硫酸钙与氯化钠的石膏型卤水制盐生产,装置外排少量制盐母液可得到优质精制盐产品,但对较高硫酸钠含量与氯化钠的高硝卤水或较高氯化钙含量与氯化钠的钙卤制盐生产,为确保盐质,装置需外排大量制盐母液,致使卤水利用率低、能耗高、环保压力大等。即真空制盐方法对高硝卤水或钙卤制盐生产是不适合或不经济的。

4.盐硝联产的方法是针对较高硫酸钠含量和氯化钠的硝卤制盐生产研发工艺技术,其利用在一定温度范围内nacl

‑

na2so4‑

h2o水盐体系中,nacl溶解度随温度升高而增大、na2so4溶解度随温度升高而减小的不同溶解度特性,生产中“低温析盐、高温析硝”,装置产品盐中不含硝、硝中不含盐。硝卤首先在盐工序多个“真空”状态蒸发罐中多效蒸发,氯化钠结晶析出而硫酸钠仅提高浓度而不结晶析出,母液转入硝工序并在硝工序内蒸发循环;在硝工序首效硫酸钠结晶析出、盐提高浓度而不析出,在后面的闪发罐、蒸发罐料液温度降低,盐增浓后析出,料液中细小的硝晶体回溶仅提高料液中硝浓度而不析出;装置中二次蒸汽和冷凝水多次循环利用;盐硝联产方法具有工艺先进、能耗低、产品质量高且稳定等特点,盐硝联产方法以硝卤为原料生产优质精制盐产品,联产高品质工业无水硫酸钠产品。因氯化钙溶解度特性完全不同于硫酸钠,因此含氯化钙与氯化钠的钙卤采用盐硝联产方法只能生产优质精制盐产品,为确保盐质,装置需外排大量含氯化钙的制盐母液,致使卤水利用率低、能耗高、环保压力大等。即盐硝联产方法对钙卤制盐生产是不适合或不经济的。

5.我司充分利用硫酸钠型岩盐矿和多年制盐生产卤井溶腔的资源优势,建设盐硝联产装置、纯碱装置和盐钙联产装置形成“盐碱钙联合生产经济模式”,实现制盐冷凝水循环综合利用、制盐乏水和制碱淡钙液全部注井采卤,采出卤水为制盐制碱原料的绿色生产模式。随着制碱淡钙液持续注井采卤,硫酸钠型岩盐矿采出的卤水将由含硫酸钠与氯化钠的硝卤转变为含氯化钙与氯化钠的钙卤,卤水中含的伴生资源氯化钙与硫酸钠其化学性质与生产流程是完全不同的两种物质,真空制盐方法和盐硝联产方法均不能实现含氯化钙与氯化钠的钙卤生产氯化钙产品,为确保盐质,需外排大量含氯化钙的母液,致使装置卤水利用

率低、热量损失大、氯化钙资源未得到利用、环保压力大等。

技术实现要素:

6.基于此,本发明提出一种盐钙联产的方法,利用氯化钠与氯化钙两物质各自的溶解度物理特性,用含氯化钙与氯化钠的钙卤在同一装置中生产精制盐产品联产二水氯化钙盐产品,使氯化钙资源得到综合利用、提高卤水利用率、降低能耗等。

7.为了达到上述的目的,本发明提供了如下技术方案:

8.一种盐钙联产的方法,包括制盐工序、钙液一次浓缩工序和钙液二次浓缩工序,其中所述制盐工序得到含22%

‑

29%氯化钙的料液,所述钙液一次浓缩工序得到含36%

‑

45%氯化钙的料液,所述钙液二次浓缩工序得到含74

‑

78%氯化钙的料液。

9.进一步的,所述制盐工序包括以下步骤:

10.1)将钙卤经过预热器进行预热,预热后将钙卤加入钙卤桶,将所述钙卤桶中的钙卤通过逆流进料输送至蒸发罐进行多效真空蒸发或热泵蒸发或热泵加多效蒸发,得到氯化钠结晶及氯化钙浓度为22%

‑

29%的料液;

11.2)将制盐步骤1)得到的氯化钠结晶通过蒸发罐盐腿排出至盐浆桶,将所述盐浆桶中的盐浆增稠后通过离心脱水得到湿盐,所述湿盐一部分为散湿盐产品,一分部经干燥包装得精制盐产品;

12.3)将步骤1)中氯化钙浓度为22%

‑

29%的料液进入旋流器沉降分离,将沉降分离后的底流盐浆与步骤1)所述钙卤混合后重复上述制盐工序步骤1);

13.4)将经过步骤3)沉降分离后的顶流清液经再次沉降分离,将再次沉降分离后下部盐浆重复上述制盐工序步骤1),石膏浆泵出体系外去矿山采卤,将再次沉降分离后的上部清液通入母液桶中,所述上部清液氯化钙的浓度为22%

‑

29%。

14.钙液一次浓缩工序包括以下步骤:

15.1)将制盐工序步骤4)母液桶中的氯化钙的母液逆流进料泵入蒸发罐进行多效真空蒸发浓缩,得到氯化钙浓度为36%

‑

45%的料液;

16.2)将钙液一次浓缩步骤1)得到的料液进行沉降分离,将沉降分离后的下部盐浆重复上述制盐工序步骤1),将沉降分离后的上部清液送入一次母液桶,一次母液桶内料液的氯化钙浓度为36%

‑

45%。

17.所述钙液二次浓缩工序包括以下步骤:

18.将钙液一次浓缩步骤2)中一次母液桶内的料液逆流进料泵入蒸发罐进行二效真空蒸发浓缩,得到氯化钙浓度为74

‑

78%的料液,将含74

‑

78%氯化钙的料液送至钙片机进行冷却结片得二水氯化钙片,所述二水氯化钙片经干燥包装得二水氯化钙产品。

19.本发明的盐钙联产的方法针对含氯化钙与氯化钠的钙卤,利用易溶于水的不同物质溶解度受温度影响不同的特性,在一定温度范围内nacl

‑

cacl2‑

h2o的水盐体系中,氯化钠溶解度随温度变化不大,而氯化钙溶解度随温度变化很明显的溶解度特性,以钙卤为原料生产优质精制盐产品,联产氯化钙产品。含氯化钙与氯化钠的钙卤首先在制盐工序多效真空蒸发氯化钠浓缩结晶析出,而氯化钙仅浓缩而不结晶析出,盐浆经离心脱水、干燥包装为精制盐产品;制盐工序含氯化钙的制盐母液转至钙液浓缩工序经多效真空蒸发继续浓缩增浓,钙液浓缩工序的母液转至钙液高温工序经二效蒸发进一步浓缩提浓至产品浓度,钙液

高温工序的母液至氯化钙结片工序结片后至二水氯化钙干燥工序,经包装得二水氯化钙产品;产品盐中不含氯化钙、氯化钙产品中不含盐。各工序二次蒸汽和冷凝水热量能够多次循环利用。本发明盐钙联产的方法以钙卤为原料,在一套装置内生产优质精制盐产品联产氯化钙产品,具有工艺先进、能耗低、卤水利用率高、资源综合利用和绿色环保等特点。

20.进一步的,所述制盐工序步骤1)中所述的钙卤为矿山得来的含氯化钙与氯化钠的钙卤,所述钙卤中的氯化钙含量为1.25%

‑

6.5%。

21.进一步的,所述制盐工序步骤1)中所述多效真空蒸发为四效或五效或六效。

22.进一步的,所述制盐工序步骤2)中所述氯化钠结晶从第ⅱ效起经2个或3个或4个或5个蒸发罐盐腿排出至盐浆桶。

23.进一步的,所述第ⅱ效起的第ⅱ效与第ⅲ效或第ⅱ效至第ⅳ效或第ⅱ效至第

ⅴ

效或第ⅱ效至第

ⅵ

效。

24.进一步的,所述钙液一次浓缩工序步骤1)中所述多效真空蒸发为二效或三效。

25.进一步的,多效真空蒸发产生的蒸汽和冷凝水热量利用罐间压差能够多次循环利用,生产过程中产生的石膏、冷凝水和杂水类制盐乏水用于回到矿山注井采卤。

26.本发明所提供的一种盐钙联产的方法,相比于现有技术具有如下有益效果:

27.本发明盐钙联产的方法解决了以含氯化钙与氯化钠的钙卤为原料的制盐生产,较好地解决了氯化钠资源利用率和氯化钙资源综合利用,及环保的问题,在一套装置内生产优级精制盐/散湿盐产品,联产优级二水氯化钙/液体钙产品。

28.本发明盐钙联产的方法中多效真空蒸发、二次蒸汽和冷凝水热量能够多次循环利用,装置热效率高,氯化钙实现资源综合利用。无外排含氯化钙的制盐母液,制盐石膏等随制盐乏水回矿山注井采卤,水资源循环利用,联产氯化钙产品,提高了钙平衡能力,增强了“盐碱钙联合生产经济模式”适应性和可持续性,即盐钙联产的方法具有工艺先进、产品质量高、操作稳定、能耗低、资源利用率高、绿色环保等特点。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

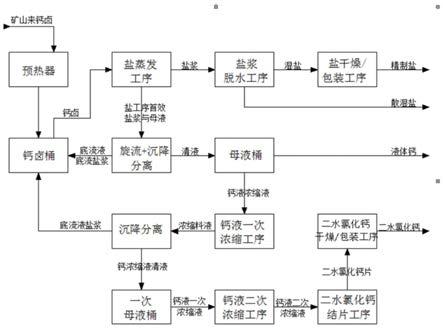

30.图1为本发明具体实施方中盐钙联产工艺流程图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.一种盐钙联产的方法,包括制盐工序、钙液一次浓缩工序和钙液二次浓缩工序,

34.所述制盐工序包括以下步骤:

35.1)将矿山得来的含氯化钙与氯化钠的钙卤经过预热器进行预热,其中,钙卤中的氯化钙含量为6.5%,预热后将钙卤加入钙卤桶,将所述钙卤桶中的钙卤通过逆流进料输送至蒸发罐进行四效真空蒸发,得到氯化钠结晶及氯化钙浓度为29%的料液;

36.2)将制盐步骤1)得到的氯化钠结晶从第四效起经3个蒸发罐盐腿排出至盐浆桶,将所述盐浆桶中的盐浆增稠后通过离心脱水得到湿盐,所述湿盐一部分为散湿盐产品,一分部经干燥包装得精制盐产品;

37.3)将步骤1)中氯化钙浓度为29%的料液进入旋流器沉降分离,将沉降分离后的底流盐浆与步骤1)所述钙卤混合后重复上述制盐工序步骤1);

38.4)将经过步骤3)沉降分离后的顶流清液经再次沉降分离,将再次沉降分离后下部盐浆重复上述制盐工序步骤1),石膏浆泵出体系外去矿山采卤,将再次沉降分离后的上部清液通入母液桶中,所述上部清液氯化钙的浓度为29%。

39.所述钙液一次浓缩工序包括以下步骤:

40.1)将制盐工序步骤4)母液桶中的氯化钙的母液逆流进料泵入蒸发罐进行三效真空蒸发浓缩,得到氯化钙浓度为45%的料液;

41.2)将钙液一次浓缩步骤1)得到的料液进行沉降分离,将沉降分离后的下部盐浆重复上述制盐工序步骤1),将沉降分离后的上部清液送入一次母液桶,一次母液桶内料液的氯化钙浓度为45%。

42.所述钙液二次浓缩工序包括以下步骤:

43.将钙液一次浓缩步骤2)中一次母液桶内的料液逆流进料泵入蒸发罐进行二效真空蒸发浓缩,得到氯化钙浓度为78%的料液,将含78%氯化钙的料液送至钙片机进行冷却结片得二水氯化钙片,所述二水氯化钙片经干燥包装得二水氯化钙产品。

44.四效和二效真空蒸发产生的蒸汽和冷凝水热量利用罐间压差能够多次循环利用,生产过程中产生的石膏、冷凝水和杂水类制盐乏水用于回到矿山注井采卤。

45.实施例2

46.一种盐钙联产的方法,包括制盐工序、钙液一次浓缩工序和钙液二次浓缩工序,所述制盐工序包括以下步骤:

47.1)将矿山得来的含氯化钙与氯化钠的钙卤经过预热器进行预热,其中,钙卤中的氯化钙含量为1.25%,预热后将钙卤加入钙卤桶,将所述钙卤桶中的钙卤通过逆流进料输送至蒸发罐进行五效真空蒸发,得到氯化钠结晶及氯化钙浓度为22%的料液;

48.2)将制盐步骤1)得到的氯化钠结晶从第五效起经2个蒸发罐盐腿排出至盐浆桶,将所述盐浆桶中的盐浆增稠后通过离心脱水得到湿盐,所述湿盐一部分为散湿盐产品,一分部经干燥包装得精制盐产品;

49.3)将步骤1)中氯化钙浓度为22%的料液进入旋流器沉降分离,将沉降分离后的底流盐浆与步骤1)所述钙卤混合后重复上述制盐工序步骤1);

50.4)将经过步骤3)沉降分离后的顶流清液经再次沉降分离,将再次沉降分离后下部石膏浆泵出体系外去矿山采卤盐浆重复上述制盐工序步骤1),将再次沉降分离后的上部清液通入母液桶中,所述上部清液氯化钙的浓度为22%。

51.所述钙液一次浓缩工序包括以下步骤:

52.1)将制盐工序步骤4)母液桶中的氯化钙的母液逆流进料泵入蒸发罐进行三效真

空蒸发浓缩,得到氯化钙浓度为36%的料液;

53.2)将钙液一次浓缩步骤1)得到的料液进行沉降分离,将沉降分离后的下部盐浆重复上述制盐工序步骤1),石膏浆泵出体系外去矿山采卤,将沉降分离后的上部清液送入一次母液桶,一次母液桶内料液的氯化钙浓度为36%。

54.所述钙液二次浓缩工序包括以下步骤:

55.将钙液一次浓缩步骤2)中一次母液桶内的料液逆流进料泵入蒸发罐进行二效真空蒸发浓缩,得到氯化钙浓度为74%的料液,将含74%氯化钙的料液送至钙片机进行冷却结片得二水氯化钙片,所述二水氯化钙片经干燥包装得二水氯化钙产品。

56.四效和三效蒸发产生的蒸汽和冷凝水热量利用罐间压差能够多次循环利用,生产过程中产生的石膏、冷凝水和杂水类制盐乏水用于回到矿山注井采卤。

57.五效和三效真空蒸发产生的蒸汽和冷凝水热量利用罐间压差能够多次循环利用,生产过程中产生的石膏、冷凝水和杂水类制盐乏水用于回到矿山注井采卤。

58.实施例3

59.一种盐钙联产的方法,包括制盐工序、钙液一次浓缩工序和钙液二次浓缩工序,所述制盐工序包括以下步骤:

60.1)将矿山得来的含氯化钙与氯化钠的钙卤经过预热器进行预热,其中,钙卤中的氯化钙含量为5%,预热后将钙卤加入钙卤桶,将所述钙卤桶中的钙卤通过逆流进料输送至蒸发罐进行六效真空蒸发,得到氯化钠结晶及氯化钙浓度为25%的料液;

61.2)将制盐步骤1)得到的氯化钠结晶从第六效起经3个蒸发罐盐腿排出至盐浆桶,将所述盐浆桶中的盐浆增稠后通过离心脱水得到湿盐,所述湿盐一部分为散湿盐产品,一分部经干燥包装得精制盐产品;

62.3)将步骤1)中氯化钙浓度为25%的料液进入旋流器沉降分离,将沉降分离后的底流盐浆与步骤1)所述钙卤混合后重复上述制盐工序步骤1);

63.4)将经过步骤3)沉降分离后的顶流清液经再次沉降分离,将再次沉降分离后下部盐浆重复上述制盐工序步骤1),石膏浆泵出体系外去矿山采卤,将再次沉降分离后的上部清液通入母液桶中,所述上部清液氯化钙的浓度为25%。

64.所述钙液一次浓缩工序包括以下步骤:

65.1)将制盐工序步骤4)母液桶中的氯化钙的母液逆流进料泵入蒸发罐进行三效真空蒸发浓缩,得到氯化钙浓度为40%的料液;

66.2)将钙液一次浓缩步骤1)得到的料液进行沉降分离,将沉降分离后的下部盐浆重复上述制盐工序步骤1),将沉降分离后的上部清液送入一次母液桶,一次母液桶内料液的氯化钙浓度为40%。

67.所述钙液二次浓缩工序包括以下步骤:

68.将钙液一次浓缩步骤2)中一次母液桶内的料液逆流进料泵入蒸发罐进行二效真空蒸发浓缩,得到氯化钙浓度为76%的料液,将含76%氯化钙的料液送至钙片机进行冷却结片得二水氯化钙片,所述二水氯化钙片经干燥包装得二水氯化钙产品。

69.四效和三效蒸发产生的蒸汽和冷凝水热量利用罐间压差能够多次循环利用,生产过程中产生的石膏、冷凝水和杂水类制盐乏水用于回到矿山注井采卤。

70.六效和二效真空蒸发产生的蒸汽和冷凝水热量利用罐间压差能够多次循环利用,

生产过程中产生的石膏、冷凝水和杂水类制盐乏水用于回到矿山注井采卤。

71.对比例1

72.与实施例3的不同之处在于,对比例1制盐工序中的多效真空蒸发为三效蒸发。

73.对比例2

74.与实施例3的不同之处在于,对比例2制盐工序中的多效真空蒸发为七效蒸发。

75.对比例3

76.与实施例3的不同之处在于,对比例3钙液一次浓缩工序中的多效真空蒸发为一效蒸发。

77.对比例4

78.与实施例3的不同之处在于,对比例4钙液二次浓缩工序经一效真空蒸发浓缩。

79.对实施例1

‑

3和对比例1

‑

4盐钙联产制得的湿盐、精制盐、二水氯化钙和液体氯化钙产品质量进行测试,测试湿盐和精制盐是否符合国标《工业盐》(gb/t5462

‑

2015)精制工业盐优级指标,测试二水氯化钙产品是否符合国标《工业氯化钙》(gb/t26520

‑

2011)ii型二水氯化或以上指标,液体氯化钙是否满足行业指标。

80.其中,精制工业盐主要质量指标如下:

81.a)湿盐:nacl≥96%、h2o≤3.00%、钙镁离子≤0.30%、硫酸根离子≤0.50%、水不溶物≤0.05%。

82.b)精制盐:nacl≥99.1%、h2o≤0.3%、钙镁离子≤0.25%、硫酸根离子≤0.30%、水不溶物≤0.05%。

83.二水氯化钙主要质量指标如下:

84.二水氯化钙:cacl2≥74.0%、碱度【ca(oh)2计】≤0.2%、总碱金属氯化物(以nacl计)≤5.0%、水不溶物≤0.15%、铁(fe)≤0.006%、ph值7.5~11.0、总镁(以mgcl2计)≤0.50%、硫酸盐(以caso4计)≤0.05%

85.测试结果如下表1所示:

86.表1

[0087][0088]

由表1可知,实施例1

‑

3制备出的湿盐、精制盐、二水氯化钙和液体氯化钙质量达到相关标准,对比例1

‑

4制备出的二水氯化钙和液体氯化钙质量未到相关标准。

[0089]

将实施例1

‑

3、对比例1

‑

4与真空制盐方法或盐硝联产方法的成本进行对比,结果

如表2所示:

[0090]

表2

[0091][0092][0093]

由表2可知,实施例1

‑

3盐钙联产方法的处理成本相对于真空制盐方法或盐硝联产方法能够降低20%以上,说明本发明盐钙联产方法能耗低、资源利用率高、绿色环保。而对比例1

‑

4的处理成本相对于真空制盐方法或盐硝联产方法生产成本升高15%以上,表明本发明的盐钙联产方法具有能耗更低、资源利用率更高、更加绿色环保的特点。

[0094]

本发明还还结合图1对本发明的盐钙联产方法作更为详细的说明,其中,图1中的“盐工序首效盐浆与母液”为制盐工序步骤1)中经多效蒸发后得到的氯化钙浓度为22%

‑

29%的料液。

[0095]

在不冲突的情况下,上述的实施例及实施例中的特征可以相互组合。

[0096]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1