一种纳米活性炭的制备方法与流程

1.本发明属于活性炭材料制备技术领域,特别涉及一种纳米活性炭的制备方法。

背景技术:

2.超级电容器作为一种备受关注的新型绿色储能元件,电极材料的优劣直接决定超级电容器的性能。活性炭是超级电容器最早使用的电极材料也是目前唯一实现了商业化应用的超级电容器用电极材料。目前,市场上的超级电容器用活性炭粒度在2

‑

20μm。

3.纳米活性炭(acnp)具有粒径小、形态规则、表面平滑、比表面积大、吸附能力强、吸附面积大等特性。将活性炭纳米化来减小颗粒的尺寸,可以提高其表面积,使材料充分与电解液接触,提高材料的利用率。

4.现有制备纳米活性炭的方法主要将微米级活性炭原料经过球磨、滚压震动磨等方式将活性炭颗粒进一步细化或在活化剂和助活化剂共同作用下制备得到,如中国发明专利申请cn104129786a,其以活性炭碳化料,koh、naoh以及助活化剂为原料经加热、冷却、过滤,烘干、粉碎得到纳米活性炭颗粒,工艺较为繁琐。

技术实现要素:

5.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的纳米活性炭的制备方法。

6.本发明提供了一种纳米活性炭的制备方法,所述方法包括:

7.将玉米芯海绵絮层进行活化,获得纳米活性炭半成品;

8.将所述纳米活性炭半成品进行酸洗、水洗和干燥,获得纳米活性炭颗粒;

9.所述将玉米芯海绵絮层进行活化,获得纳米活性炭半成品,具体包括:

10.将玉米芯海绵絮层浸入活化剂溶液,后置于活化炉中进行活化,获得纳米活性炭半成品;或,

11.将所述玉米芯海绵絮层置于通有活化气体的活化炉进行活化,获得纳米活性炭半成品。

12.可选的,所述活化剂溶液中的活化剂包括koh、h3po4和zncl2中的至少一种。

13.可选的,所述活化剂溶液的重量浓度为0.1%

‑

50%。

14.可选的,所述活化剂溶液的重量浓度为10%

‑

25%。

15.可选的,所述将玉米芯海绵絮层浸入活化剂溶液,后置于活化炉中进行活化,获得纳米活性炭半成品中,以重量份计,所述玉米芯海绵絮层和所述活化剂溶液的比例≤6:1。

16.可选的,所述玉米芯海绵絮层在所述活化剂中的浸泡时间为5h

‑

48h。

17.可选的,所述将所述玉米芯海绵絮层置于通有活化气体的活化炉进行活化,获得纳米活性炭半成品中,所述活化气体包括co2。

18.可选的,所述活化炉为电阻炉所述电阻炉的温度为600℃

‑

1000℃。

19.可选的,所述活化炉为微波炉,所述微波炉的功率为500w

‑

3000w。

20.可选的,所述玉米芯海绵絮层在所述活化炉中的活化时间为5min

‑

300min。

21.本发明中的一个或多个技术方案,至少具有如下技术效果或优点:

22.本发明提供的纳米活性炭的制备方法,方法包括:将玉米芯海绵絮层进行活化,获得纳米活性炭半成品;将所述纳米活性炭半成品进行酸洗、水洗和干燥,获得纳米活性炭颗粒;通过采用玉米芯海绵絮层作为原料来制备纳米活性炭,过程简单易操作,制得的纳米活性炭的比表面积大(500

‑

3000m2/g),平均孔径1.0

‑

3.0nm,孔容(0.2

‑

2.0)cm3/g,电化学性能优异(质量比容量在100

‑

350f/g),该纳米活性炭可用于医疗、储能、催化和环保等多个领域。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.为了更清楚地说明本发明中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

25.图1是本发明提供的制备方法的流程图;

26.图2是本发明提供的制备方法的框图;

27.图3是本发明提供的纳米活性炭的sem照片;

28.图4是本发明提供的纳米活性炭的50nm的tem照片;

29.图5是本发明提供的纳米活性炭的20nm的tem照片;

30.图6是本发明提供的纳米活性炭的等温吸脱附曲线;

31.图7是本发明提供的纳米活性炭的孔径分布曲线;

32.图8是本发明提供的纳米活性炭在不同扫描速率下的循环伏安曲线图。

具体实施方式

33.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

34.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

35.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

36.本申请的技术方案为解决上述技术问题,总体思路如下:

37.根据本发明一种典型的实施方式,提供了一种纳米活性炭的制备方法,所述方法包括:

38.s1.将玉米芯海绵絮层进行活化,获得纳米活性炭半成品;需要说明的是,玉米芯海绵絮层经取芯机或取芯转头取出。

39.作为一种可选的实施方式,所述将玉米芯海绵絮层进行活化,获得纳米活性炭半成品,具体包括:玉米芯海绵絮层在活化剂浸泡时采用静置,机械搅拌,磁力搅拌或超声。

40.所述将玉米芯海绵絮层浸入活化剂溶液,后置于活化炉中进行活化,获得纳米活性炭半成品。

41.可选的,所述活化剂溶液中的活化剂包括koh、h3po4和zncl2中的至少一种,具体实施时,活化剂溶液的重量浓度为0.1%

‑

50%,优选活化剂溶液的重量浓度为10%

‑

25%。

42.采用化学活化时,控制活化剂溶液的重量浓度为0.1%

‑

50%,该浓度取值过大会对设备造成严重的腐蚀,取值过小时,对玉米芯海绵絮层的活化效率较低。

43.本实施例中,以重量份计,所述玉米芯海绵絮层和所述活化剂溶液的比例≤6:1,优选0.5:1

‑

3:1。

44.本实施例中,玉米芯海绵絮层在所述活化剂中的浸泡时间为5h

‑

48h,优选10h

‑

24h。

45.控制玉米芯海绵絮层在所述活化剂中的浸泡时间为5h

‑

48h,该时间取值过小时,造成玉米芯海绵絮层的浸湿不充分,过大的会造成实验周期过长,造成必要的时间浪费。

46.作为一种可选的实施方式,将玉米芯海绵絮层进行活化,获得纳米活性炭半成品,具体包括:

47.将所述玉米芯海绵絮层置于通有活化气体的活化炉进行活化,获得纳米活性炭半成品,所述活化气体包括水蒸气和co2。

48.活化气体包括水蒸气co2实现活化的机理在于c+h2o

→

co+h2和c+co2→

2co,h2o,co2的流量为10ml/min

‑

200ml/min,优选80ml/min

‑

150ml/min。流量低活化效率低,流量高导致设备内压力过高。

49.本实施例中,活化炉为电阻炉或微波炉,当活化炉为电阻炉时,活化温度为600℃

‑

1000℃,当活化炉为微波炉时,活化功率为500w

‑

3000w。

50.控制电阻率活化温度为600℃

‑

1000℃、微波炉活化功率为500w

‑

3000w的原因是化学活化的最佳温度为600

‑

850度(500w

‑

2000w),水蒸气和co2活化的最佳温度为900

‑

1000度(2500

‑

3000w),该取值过小的不利影响是活化效果差,过大的不利影响是对设备要求高。

51.本实施例中,玉米芯海绵絮层在所述活化炉中的活化时间为5min

‑

300min。

52.控制玉米芯海绵絮层在所述活化炉中的活化时间为5min

‑

300min的原因在于微波炉活化的最佳时间为5min

‑

60min,电阻炉的最佳活化时间长为60min

‑

300min,该时间取值过大的不利影响是活化时间长,过小的不利影响是活化率低。

53.s2.将所述纳米活性炭半成品进行酸洗、水洗和干燥,获得纳米活性炭颗粒。

54.采用本发明提供的方法制得的纳米活性炭的颗粒大小为1

‑

100nm,最后可根据需要进筛分。

55.下面将结合实施例、对照例及实验数据对本申请的纳米活性炭的制备方法进行详细说明。

56.实施例1

57.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为0.1%的koh(15g)溶液中,称重后放入微波活化炉中,在功率为500w的条件下活化5min。将活化产物酸洗,水洗,干燥,筛分得到纳米活性炭颗粒。

58.实施例2

59.采用取芯转头将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为5%的koh(1.5g)溶液中,称重后放入电阻炉中,在温度为600℃的条件下活化10min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

60.实施例3

61.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为10%的koh(1.5g)溶液中,称重后放入微波烧活化中,在功率为900w的条件下活化10min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

62.实施例4

63.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为10%的zncl2(1.5g)溶液中,称重后放入微波烧结炉中,在功率为1500w的条件下活化15min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

64.实施例5

65.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为10%的zncl2(1.5g)溶液中,称重后放入微波烧结炉中,在功率为1000w的条件下活化15min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

66.实施例6

67.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为20%的koh(1.5g)溶液中,称重后放入微波烧结炉中,在功率为1500w的条件下活化5min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

68.实施例7

69.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为30%的koh(5g)溶液中,称重后放入微波烧结炉中,在功率为800w的条件下活化5min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

70.实施例8

71.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为50%的koh(5g)溶液中,称重后放入微波烧结炉中,在功率为900w的条件下活化15min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

72.实施例9

73.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出1g放入浓度为50%的h3po4(12g)溶液中,称重后放入微波烧结炉中,在功率为1500w的条件下活化15min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

74.实施例10

75.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出1g放入浓度为10%的h3po4(5g)溶液中,称重后放入微波烧结炉中,在功率为3000w的条件下活化30min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

76.实施例11

77.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出1g放入水中,称重后放入微波烧结炉中,在功率为3000w的条件下活化30min。将活化产物酸洗,水洗,干燥,

筛分,得到纳米活性炭颗粒。

78.实施例12

79.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出1g放入坩埚中,称重后放入微波烧结炉中,在功率为3000w的条件下通入co2活化30min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

80.实施例13

81.采用取芯转头将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为5%的koh(1.5g)溶液中,称重后放入电阻炉中,在温度为1000℃的条件下活化10min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

82.对比例1

83.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为60%的koh(1.5g)溶液中,称重后放入微波烧活化中,在功率为900w的条件下活化10min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

84.对比例2

85.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出0.5g放入浓度为10%的koh(0.07g)溶液中,称重后放入微波烧活化中,在功率为900w的条件下活化10min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

86.对比例3

87.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出1g放入坩埚中,称重后放入微波烧结炉中,在功率为3500w的条件下通入co2活化30min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

88.对比例4

89.采用取芯机将玉米芯海绵絮层从玉米芯中取出洗涤干燥后,取出1g放入坩埚中,称重后放入微波烧结炉中,在功率为300w的条件下通入co2活化30min。将活化产物酸洗,水洗,干燥,筛分,得到纳米活性炭颗粒。

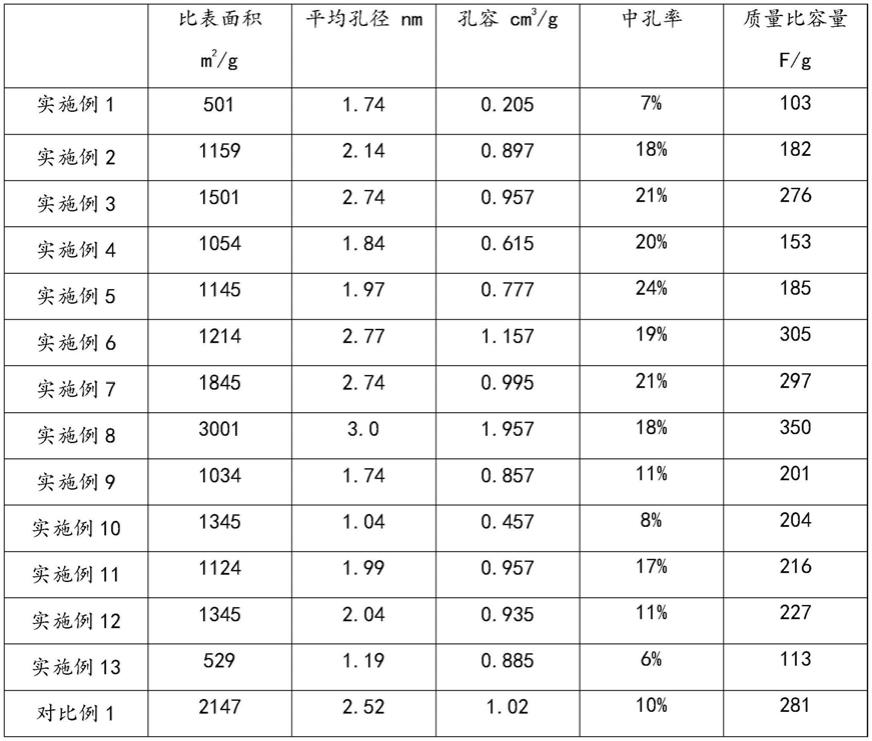

90.实验例

91.将实施例1

‑

3和对比例1

‑

4制得的纳米活性炭颗粒进行检测,测试结果如下表所示。

[0092][0093][0094]

从实施例1

‑

13的数据可知,采用本发明提供的方法来制备纳米活性炭,得到的纳米活性炭的比表面积大(500

‑

3000m2/g),平均孔径1.0

‑

3.0nm,孔容(0.2

‑

2.0)cm3/g,电化学性能优异(质量比容量在100

‑

350f/g),通过对比例1和实施例3的数据对比可得,活性剂的浓度不在本发明提供的范围内,会造成性能差异不大但设备腐蚀严重;通过对比例2和实施例3的数据对比可得,活性剂和玉米芯海绵絮层的比例不在本发明提供的范围内,会造成活化效率低;通过对比例3

‑

4和实施例12的数据对比可得,加热功率不在本发明提供的范围内,会造成活化温度过高或过低导致产品的电化学性能较差;同理,活化温度不在不在本发明提供的范围内,同样会造成以上问题。

[0095]

附图3

‑

8的详细说明:

[0096]

如图3

‑

5所示,图3是纳米活性炭的sem照片、图4是纳米活性炭的50nm的tem照片、图5是纳米活性炭的20nm的tem照片,由图可得活性炭的颗粒在几个纳米到几十个纳米,活性炭中有丰富的孔结构,孔的大小有小于2nm的微孔,也有大于2nm小于50nm的介孔;

[0097]

如图6所示,图6是纳米活性炭的等温吸脱附曲线;由图可知,纳米活性炭的比表面积也可以看出以微孔为主,也存在一定比例的介孔。

[0098]

如图7所示,图7是纳米活性炭的孔径分布曲线;由图可知,纳米活性炭的孔径绝大部分在2nm以下。

[0099]

如图8所示,图8是纳米活性炭在不同扫描速率下的循环伏安曲线图,图中,沿箭头方向依次为5mv/s,10mv/s,20mv/s,40mv/s,和80mv/s;由图可知,纳米活性炭那具有良好的双电层电容特性,计算出其质量比容量。

[0100]

本发明中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0101]

(1)本发明提供的制备方法过程简单易操作;

[0102]

(2)本发明提供的制备方法制得的纳米活性炭的比表面积大(500

‑

3000m2/g),平均孔径1.0

‑

3.0nm,孔容(0.2

‑

2.0)cm3/g,电化学性能优异(质量比容量在100

‑

350f/g);

[0103]

(3)本发明提供的制备方法制得的纳米活性炭可用于医疗、储能、催化和环保等多个领域;

[0104]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0105]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0106]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1