一种高韧性早强聚氨酯混凝土及其制备方法

1.本发明属于混凝土技术领域,尤其涉及一种高韧性早强聚氨酯混凝土及其制备方法。

背景技术:

2.随着城市道路交通负荷压力日益增大,以及城市道路桥梁服务年限的增长,道路桥梁路面出现的破损面逐渐增多,如路面服务能力下降、平整度和抗滑性能降低、甚至出现严重的断裂和破碎,如不及时修复,将影响车辆正常行驶,甚至危及行车安全。针对车流量较大或者重要路段出现较为严重的路面受损时,需要对交通进行封闭以进行路面修复,占用时间较长,导致交通压力增大。为了保证日间通车正常,道路桥梁路面的修复工作一般只能安排在夜间施工,这就要求在修复过程中混凝土材料的浇注、养护和强度增长时间尽可能缩短,以尽快实现恢复通车。

3.普通混凝土是由水泥、骨料、外加剂和水拌合,经硬化而成的一种人造石材。砂石骨料在混凝土中起骨架作用,并抑制水泥的收缩;水泥和水形成水泥浆,包裹在粗细骨料表面并填充骨料间的空隙。水泥浆体在硬化前起润滑作用,使混凝土拌合物具有良好工作性能,硬化后将骨料胶结在一起,形成坚强的整体。但是普通混凝土需要较长的养生时间,标准自然养护二十八天才能达到设计强度,无法满足道路修复快速恢复通车的要求。而且普通混凝土修复材料很难满足韧性、耐久性的要求。用于路面修复使用的材料需要具备硬化时间短、早期强度高等特性,以实现快速施工。但现有快硬早强型混凝土仅强调加快混凝土的硬化,而忽略了混凝土的强度和韧性,不能保证修复路面的质量,造成路面经常性的返修,极大的浪费人力、物力和财力,增加了路面修复成本。

技术实现要素:

4.为解决现有早强混凝土强度及韧性差的问题,本发明提供了一种高韧性早强聚氨酯混凝土及其制备方法。

5.本发明的技术方案:

6.一种高韧性早强聚氨酯混凝土,包括如下重量份的组分:骨料1696~1704份、水泥335~345份、分子筛95~105份、组合聚醚170份、聚异氰酸酯170份、橡胶颗粒13~14份。

7.进一步的,还包括如下重量份的组分:邻苯二甲酸二辛酯23~24份。

8.进一步的,所述聚异氰酸酯为多亚甲基多苯基异氰酸酯。

9.进一步的,所述骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份。

10.进一步的,所述橡胶颗粒的粒径为0.425mm,所述分子筛为5a规格分子筛。

11.一种高韧性早强聚氨酯混凝土的制备方法,包括如下步骤:

12.步骤一、按重量份将335~345份水泥、1696~1704份骨料、95~105份分子筛和13~14份橡胶颗粒烘干至无水状态,将所述骨料分为公称粒径为4.75~9.5mm的粗骨料和公称粒径为0.075~2.36mm的细骨料,所述将烘干后水泥、分子筛、橡胶颗粒加入所述细骨料中,搅拌均匀后再加入所述粗骨料,搅拌均匀后得到骨料混合物;

13.步骤二、将170份组合聚醚加入步骤一所得骨料混合物中,搅拌均匀后将170份聚基异氰酸酯加入所得混合物中,搅拌均匀得到高韧性早强聚氨酯混凝土。

14.进一步的,步骤二还包括将23~24份邻苯二甲酸二辛酯与聚异氰酸酯共同加入所述混合物中搅拌均匀。

15.进一步的,所述水泥、骨料、分子筛的烘干条件为150℃烘干5h;所述橡胶颗粒的烘干条件为90℃烘干30min。

16.进一步的,所述骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份;所述聚异氰酸酯为多亚甲基多苯基异氰酸酯;所述橡胶颗粒的粒径为0.425mm;所述分子筛为5a规格分子筛。

17.进一步的,在浇注所述高韧性早强聚氨酯混凝土时预埋φ8带肋钢筋网。

18.本发明的有益效果:

19.本发明提供的高韧性早强聚氨酯混凝土有效缩短了混凝土的硬化时间,6个小时即可实现硬化,同时又增强了混凝土的强度及韧性,是一种新型的高强度、高韧性有机

‑

无机复合材料。

20.本发明在制备高韧性早强聚氨酯混凝土过程中,通过橡胶颗粒进行物理增韧,提高了聚氨酯胶黏剂的韧性,抗弯强度与传统聚氨酯混凝土相比提高了38%,抗弯峰值挠度提高了55.7%,抗拉强度提高了28.8%。本发明进一步加入邻苯二甲酸二辛酯进行化学增韧,物理增韧与化学增韧相结合使得聚氨酯混凝土获得更高韧性,抗弯强度与传统聚氨酯混凝土相比提高了44%,抗弯峰值挠度提高了74%,抗拉强度提高了34.7%。本发明同时在混凝土中预埋带肋钢筋网,进一步增强了高韧性聚氨酯混凝土的抗弯及抗拉性能。

具体实施方式

21.下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

22.实施例1

23.本实施例提供了一种高韧性早强聚氨酯混凝土,包括如下重量份的组分:骨料1696~1704份、水泥335~345份、分子筛95~105份、组合聚醚170份、聚异氰酸酯170份、橡胶颗粒13~14份。

24.本实施例中聚异氰酸酯为多亚甲基多苯基异氰酸酯;骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒

径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份;橡胶颗粒为废弃轮胎再生橡胶,所述橡胶颗粒的粒径为0.425mm;分子筛为5a规格分子筛。

25.本领域常规组合聚醚均可用于本实施例。本实施例使用的组合聚醚包括如下重量份的组分:90~95份聚醚多元醇、1~3份硅油和1.5~3份环氧类催化剂ez01。

26.实施例2

27.本实施例提供了一种实施例1高韧性早强聚氨酯混凝土的制备方法,包括如下步骤:

28.步骤一、将水泥、骨料、分子筛和橡胶颗粒烘干至无水状态,将所述骨料分为公称粒径为4.75~9.5mm的粗骨料和公称粒径为0.075~2.36mm的细骨料,将烘干后水泥、分子筛、橡胶颗粒加入细骨料中,搅拌均匀后再加入粗骨料,搅拌均匀后得到骨料混合物,此时水泥已添附到骨料及橡胶颗粒的孔隙中。

29.搅拌过程有利于分子筛充分吸收水泥、橡胶颗粒中残余的水分子,避免残余水分子影响后续组合聚醚与聚异氰酸酯反应使得聚氨酯混凝度发泡。分子筛不参与化学反应,并能和水泥一样起到填充空隙的作用,另一目的是有利于骨料初步充分混合,水泥与骨料间分布均匀,避免与组合聚醚搅拌过程中发生团聚现象。

30.步骤二、将组合聚醚加入步骤一所得骨料混合物中,搅拌均匀使得骨料混合物与组合聚醚能够沾附包合,分散均匀,然后将多亚甲基多苯基异氰酸酯加入所得混合物中,搅拌均匀使粘附着组合聚醚的骨料混合物与领苯二甲酸二辛脂、聚异氰酸酯充分混合、反应,得到高韧性早强聚氨酯混凝土。

31.由组合聚醚与聚异氰酸酯的氢氧基、异氰酸酯基等含有活性氢的化合物进行化学反应,得到含有氨酯基团的聚合物,以这种总称为聚氨酯的聚合物作为聚氨酯混凝土的凝胶材料。由于组合聚醚和聚异氰酸酯反应速度比水泥水化反应速度快,因此本实施例有效缩短了混凝土的硬化时间,6个小时即可实现硬化。与此同时,橡胶颗粒分散在骨料中,以物理方式增强聚氨酯混凝土的韧性。

32.实施例3

33.本实施例提供了一种高韧性早强聚氨酯混凝土,包括如下重量份的组分:骨料1696~1704份、水泥335~345份、分子筛95~105份、组合聚醚170份、多亚甲基多苯基异氰酸酯170份、橡胶颗粒13~14份和邻苯二甲酸二辛酯23~24份。

34.本实施例中聚异氰酸酯为多亚甲基多苯基异氰酸酯;骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份;橡胶颗粒为废弃轮胎再生橡胶,所述橡胶颗粒的粒径为0.425mm;分子筛为5a规格分子筛。

35.本领域常规组合聚醚均可用于本实施例。本实施例使用的组合聚醚包括如下重量份的组分:90~95份聚醚多元醇、1~3份硅油和1.5~3份环氧类催化剂ez01。

36.实施例4

37.本实施例提供了一种实施例3高韧性早强聚氨酯混凝土的制备方法,包括如下步骤:

38.步骤一、将水泥、骨料、分子筛和橡胶颗粒烘干至无水状态,将所述骨料分为公称粒径为4.75~9.5mm的粗骨料和公称粒径为0.075~2.36mm的细骨料,将烘干后水泥、分子筛、橡胶颗粒加入细骨料中,搅拌均匀后再加入粗骨料,搅拌均匀后得到骨料混合物;

39.步骤二、将组合聚醚加入步骤一所得骨料混合物中,搅拌均匀后将多亚甲基多苯基异氰酸酯和邻苯二甲酸二辛酯加入所得混合物中,搅拌均匀得到高韧性早强聚氨酯混凝土。

40.领苯二甲酸二辛脂作为增韧剂,进一步与聚氨酯中的氢氧基反应,以化学方式增强聚氨酯混凝土的韧性。

41.实施例5

42.本实施例提供了一种高韧性早强聚氨酯混凝土,包括如下重量份的组分:

43.骨料1700份、水泥340份、分子筛94份、组合聚醚170份、多亚甲基多苯基异氰酸酯170份和橡胶颗粒14份。

44.本实施例中骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份;橡胶颗粒为废弃轮胎再生橡胶,所述橡胶颗粒的粒径为0.425mm;分子筛为5a规格分子筛。

45.本实施例使用的组合聚醚包括如下重量份的组分:94份聚醚多元醇、3份硅油和3份环氧类催化剂ez01。

46.本实施例高韧性早强聚氨酯混凝土的制备方法包括如下步骤:

47.步骤一、将水泥、骨料和分子筛150℃分散烘干5h,橡胶颗粒90℃烘干30min,以烘干至无水状态为准;将骨料分为公称粒径为4.75~9.5mm的粗骨料和公称粒径为0.075~2.36mm的细骨料,将烘干后水泥、分子筛、橡胶颗粒加入细骨料中,搅拌均匀后再加入粗骨料,搅拌均匀后得到骨料混合物;

48.步骤二、将组合聚醚加入步骤一所得骨料混合物中,搅拌均匀后将多亚甲基多苯基异氰酸酯加入所得混合物中,搅拌均匀得到高韧性早强聚氨酯混凝土。

49.以本实施例制备的高韧性早强聚氨酯混凝土为原料修复路面时,在浇注高韧性早强聚氨酯混凝土时预埋φ8带肋钢筋网。

50.实施例6

51.本实施例提供了一种高韧性早强聚氨酯混凝土,包括如下重量份的组分:

52.骨料1701份、水泥340份、分子筛96份、组合聚醚170份、多亚甲基多苯基异氰酸酯170份、橡胶颗粒14份和邻苯二甲酸二辛酯23份。

53.本实施例中骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份;橡胶颗粒为废弃轮胎再生橡胶,所述橡胶颗粒的粒径为0.425mm;分子筛为5a规格分子筛。

54.本领域常规组合聚醚均可用于本实施例。本实施例使用的组合聚醚包括如下重量份的组分:95份聚醚多元醇、2.5份硅油和2.5份环氧类催化剂ez01。

55.本实施例高韧性早强聚氨酯混凝土的制备方法包括如下步骤:

56.步骤一、将水泥、骨料和分子筛150℃分散烘干5h,橡胶颗粒90℃烘干30min,以烘干至无水状态为准;将所述骨料分为公称粒径为4.75~9.5mm的粗骨料和公称粒径为0.075~2.36mm的细骨料,将烘干后水泥、分子筛、橡胶颗粒加入细骨料中,搅拌均匀后再加入粗骨料,搅拌均匀后得到骨料混合物;

57.步骤二、将组合聚醚加入步骤一所得骨料混合物中,搅拌均匀后将多亚甲基多苯基异氰酸酯和邻苯二甲酸二辛酯加入所得混合物中,搅拌均匀得到高韧性早强聚氨酯混凝土。

58.以本实施例制备的高韧性早强聚氨酯混凝土为原料修复路面时,在浇注高韧性早强聚氨酯混凝土时预埋φ8带肋钢筋网。

59.实施例7

60.本实施例与实施例5的区别在于,高韧性早强聚氨酯混凝土,包括如下重量份的组分:

61.骨料1704份、水泥345份、分子筛105份、组合聚醚170份、多亚甲基多苯基异氰酸酯170份和橡胶颗粒14份。

62.实施例8

63.本实施例与实施例6的区别在于,高韧性早强聚氨酯混凝土,包括如下重量份的组分:

64.骨料1696份、水泥335份、分子筛95份、组合聚醚170份、多亚甲基多苯基异氰酸酯170份、橡胶颗粒13份和邻苯二甲酸二辛酯24份。

65.对比例1

66.本对比例提供了一种不添加增韧组分的聚氨酯混凝土,包括如下重量份的组分:

67.骨料1700份、水泥340份、分子筛95份、组合聚醚170份和多亚甲基多苯基异氰酸酯170份。

68.本实施例中骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份;分子筛为5a规格分子筛。

69.本对比例使用的组合聚醚包括如下重量份的组分:94份聚醚多元醇、3份硅油和3份环氧类催化剂ez01。

70.本对比例聚氨酯混凝土的制备方法包括如下步骤:

71.步骤一、将水泥、骨料和分子筛150℃分散烘干5h,以烘干至无水状态为准;将所述骨料分为公称粒径为4.75~9.5mm的粗骨料和公称粒径为0.075~2.36mm的细骨料,将烘干后水泥、分子筛加入细骨料中,搅拌均匀后再加入粗骨料,搅拌均匀后得到骨料混合物;

72.步骤二、将组合聚醚加入步骤一所得骨料混合物中,搅拌均匀后将多亚甲基多苯基异氰酸酯加入所得混合物中,搅拌均匀得到聚氨酯混凝土。

73.对比例2

74.本对比例提供了一种仅添加邻苯二甲酸二辛酯增韧剂的聚氨酯混凝土,包括如下重量份的组分:

75.骨料1700份、水泥340份、分子筛95份、组合聚醚170份、多亚甲基多苯基异氰酸酯170份和邻苯二甲酸二辛酯23份。

76.本实施例中骨料采用ac

‑

10连续级配,每1000份骨料中包括公称粒径为9.5mm的骨料50份、公称粒径为4.75mm的骨料380份、公称粒径为2.36mm的骨料319.2份、公称粒径为1.18mm的骨料170.5份、公称粒径为0.6mm的骨料62.2份、公称粒径为0.3mm的骨料15.2份、公称粒径为0.15mm的骨料2.6份、公称粒径为0.075mm的骨料0.3份;分子筛为5a规格分子筛。

77.本对比例使用的组合聚醚包括如下重量份的组分:94份聚醚多元醇、3份硅油和3份环氧类催化剂ez01。

78.本对比例聚氨酯混凝土的制备方法包括如下步骤:

79.步骤一、将水泥、骨料和分子筛150℃分散烘干5h,以烘干至无水状态为准;将所述骨料分为公称粒径为4.75~9.5mm的粗骨料和公称粒径为0.075~2.36mm的细骨料,将烘干后水泥、分子筛加入细骨料中,搅拌均匀后再加入粗骨料,搅拌均匀后得到骨料混合物;

80.步骤二、将组合聚醚加入步骤一所得骨料混合物中,搅拌均匀后将多亚甲基多苯基异氰酸酯和邻苯二甲酸二辛酯加入所得混合物中,搅拌均匀得到聚氨酯混凝土。

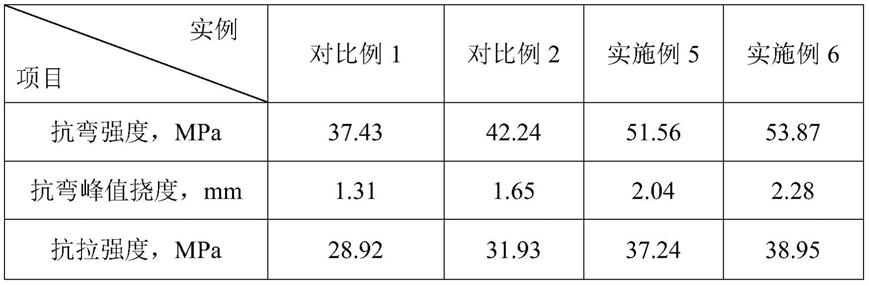

81.通过考察实施例5、实施例6和对比例1、对比例2制备的混凝土的抗弯性能考察增韧效果,以实施例5、实施例6和对比例1、对比例2制备的混凝土浇注试件,浇注过程中预埋φ8带肋钢筋网,以相同的浇注、养护条件获得各试件,对各组试件进行抗弯试验测量其抗弯性能,抗弯试验的试验方案按照《混凝土物理力学性能试验方法标准(gbt50081

‑

2019)》,其中试件尺寸参照该标准中10.0.2中第2点的100mm

×

100mm

×

400mm的非标准试件。结果如表1所示。

82.表1

[0083][0084]

由表1数据可知,本发明通过橡胶颗粒进行物理增韧,提高了聚氨酯胶黏剂的韧性,抗弯强度与传统聚氨酯混凝土相比提高了38%,抗弯峰值挠度提高了55.7%,抗拉强度提高了28.8%。本发明进一步加入邻苯二甲酸二辛酯进行化学增韧,物理增韧与化学增韧相结合使得聚氨酯混凝土获得更高韧性,抗弯强度与传统聚氨酯混凝土相比提高了44%,抗弯峰值挠度提高了74%,抗拉强度提高了34.7%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1