一种炉前改性钢渣及其制备方法与流程

1.本发明涉及水泥基材料和钢铁产业,具体涉及一种改性钢渣粉及其制备方法和应用。

背景技术:

2.钢渣是炼钢过程中排出的温度在1400℃以上的熔融物经冷却得到的固体废弃物,作为钢铁生产过程的固体废弃物,其产生量为粗钢产量的10%

‑

15%。钢渣产生量大,但其综合利用率仅20%

‑

30%,其利用方向主要为钢厂内部的循环利用、土建及道路工程。钢渣中含有相当数量的废钢或磁性铁氧化物,钢铁企业会对其直接回收;在土建方面,尾渣可以作为水泥混合材或混凝土掺合料使用;在道路工程方面,大多用于道路基层材料。

3.钢渣的利用率低会导致大部分只能被随意的堆积,这不仅会占用大量的土地,还会对环境造成污染,钢渣中所含有的重金属离子和碱金属离子会随雨水渗入土壤中,影响农作物的生长,而且钢渣中的有害离子渗入地下水中,会对附近的水体造成污染,进而影响到人们的身体健康。

4.钢渣的化学成分因炼钢过程中造渣剂不同、造渣方法不同、批次不同和处理工艺不同都会导致钢渣的化学成分出现差别,但其主要成分是一致的,主要由cao、sio2、al2o3、fe2o3、mgo及少量f

‑

cao、mno、feo、p2o5、金属fe组成,与普通硅酸盐水泥熟料的化学成分相似,且有一定的胶凝性,所以可将钢渣作为水泥混合材或混凝土掺合料使用。但由于钢渣中含有大量的ro相,导致钢渣存在胶凝活性低、安定性不良等问题,未经改性处理的钢渣,胶凝活性难以达到水泥混合材或混凝土掺合料的活性要求。

5.有学者使用五种化学试剂复配出钢渣激发剂来激发钢渣的活性,发现碱性激发剂可以提供钢渣水化的碱性环境,加入激发剂后钢渣的活性确实得到了很大的提高。

6.也有学者通过机械磨细的方法改善钢渣活性,将钢渣磨细后能够加快其水化速率,而且随着比表面积的增大,钢渣的水化速率就越快。

7.但是,上述方法只是从末端入手对钢渣的特定物性进行改性,没有充分利用熔融态钢渣自身特性,要么活性提高有限,要么重新加热煅烧。

技术实现要素:

8.为了解决现有处理技术中钢渣活性低、安定性不良等问题,本发明提供了一种操作简单、胶凝活性高、可用作水泥混合材或混凝土掺合料的改性钢渣及其制备方法。

9.为了实现上述目的,本发明采用的技术方案是:

10.一种改性钢渣,所述改性钢渣由炼钢车间刚刚排出的熔融态钢渣,掺入改性剂,充分搅拌、反应后急冷制得;以质量百分比计,各种原料的含量为:钢渣75%

‑

95%,改性剂5%

‑

25%。改性剂的组分与含量分别为石灰石粉1%

‑

15%、砂岩粉1%

‑

10%、粉煤灰1%

‑

10%。

11.优选的,上述改性钢渣,以质量百分比计,各种原料的含量为:钢渣85%

‑

93%,改

性剂7%

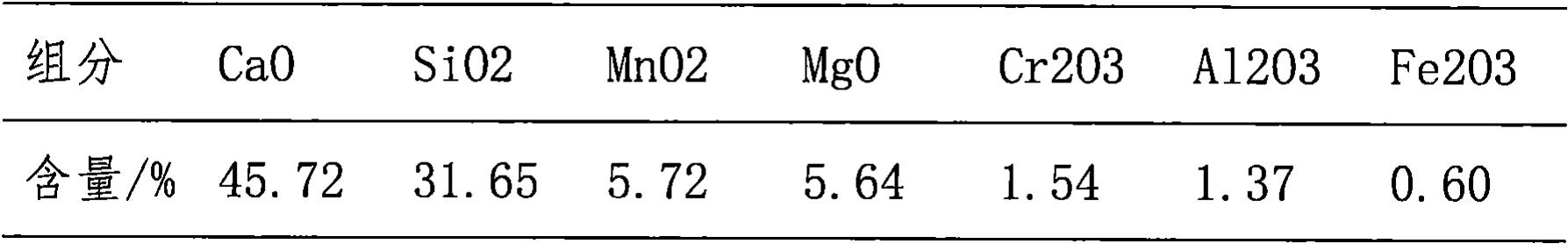

‑

15%。

12.进一步优选的,上述钢渣化学成分中cao和mgo的含量总和应小于等于55%。

13.进一步优选的,上述改性剂各组分的粒径均小于0.15mm。

14.优选的,上述改性钢渣应在熔融态钢渣排出后立即加入改性剂均匀搅拌。

15.优选的,熔融态钢渣和改性剂搅拌均匀后静置20min。

15.优选的,上述搅拌均匀静置20min后的改性钢渣,立即进行急冷。

16.本发明提供了一种炉前改性钢渣的制备方法,包括如下步骤:将熔融态钢渣从炼钢转炉中排出到渣罐,同时往渣罐中加入改性剂并开始搅拌,搅拌均匀静置20min后将改性钢渣急冷,冷却后再研磨成比表面积不低于350m2/kg的改性钢渣粉。向熔融态钢渣中加入石灰石粉可以补充cao含量,加入的砂岩粉和粉煤灰在高温下使cao、sio2、fe2o3、al2o3相互反应生成铁铝酸四钙(c4af或4cao

·

al2o3

·

fe2o3)、铝酸三钙(c3a或3cao

·

al2o3)、硅酸二钙(c2s或2cao

·

sio2)等胶凝矿物。

17.4cao+al2o3+fe2o3

→

4cao

·

al2o3

·

fe2o3

18.3cao+al2o3

→

3cao

·

al2o3

19.2cao+sio2

→

2cao

·

sio2

20.而且增加cao后,可以破坏钢渣中ro相的结构,以此提高钢渣的胶凝活性。

21.硅酸二钙(c2s)是硅酸盐水泥熟料中含量较多的胶凝矿物,c2s在不同温度存在α

‑

c2s、α

′

h

‑

c2s、α

′

l

‑

c2s、β

‑

c2s、γ

‑

c2s等五种晶型,α

‑

c2s在1450℃以上是稳定的,当温度在630℃

‑

680℃时转变为β型,当温度低于500℃时,β

‑

c2s就会转变为γ

‑

c2s。α、β两种晶型活性很高,γ型没有活性,所以上述熔融态钢渣与校正料搅拌均匀后应在温度不低于900℃时通过急冷使熔融态钢渣急速冷却,使体系中的c2s以β型保留下来,而且急冷能使熔融态钢渣中的各种矿物来不及完成结晶、以玻璃态形式保留,进一步提高钢渣活性。

22.将本发明所提供的制备方法得到的改性钢渣,按照gb/t 20491

‑

2017《用于水泥和混凝土中的钢渣粉》测定活性指数,28d活性指数最高可达100%以上,完全满足gb/t 20491

‑

2017对一级钢渣活性指数不低于80%的要求。

具体实施方式

23.本发明提供了一种改性钢渣的制备方法,包括如下步骤:

24.将炼钢炉中熔融态的钢渣排出到渣罐,与事先准备好的改性剂充分搅拌,然后急冷得到改性钢渣。

25.所述改性剂的组分与含量分别为石灰石粉1%

‑

15%、砂岩粉1%

‑

10%、粉煤灰1%

‑

10%,且粒径均小于0.15mm。

26.所述钢渣适用于化学成分中cao和mgo含量总和小于等于55%的钢渣。在本发明实例中优选包括如下质量含量的化学成分:cao 44

‑

46%、sio2 30

‑

32%、mgo 3

‑

6%、al2o3 1

‑

2%、fe2o3 o

‑

1%,更优选为:cao 45.72%、sio2 31.65%、mgo 5.64%、al2o3 1.37%、fe2o3 0.60%。

27.本发明中,所述改性钢渣中,钢渣的含量优选为80%

‑

95%,更优选为85%

‑

93%。

28.本发明中,所述改性钢渣中,改性剂的加入量为5%

‑

25%,更优选为7%

‑

15%。

29.本发明中,所述改性钢渣的比表面积优选为300

‑

450m2/kg,更优选为400

‑

450m2/

kg。

30.本发明对所述破碎和粉磨的方式和条件没有特殊限定,能够得到所需的比表面积即可。在本发明实施例中,所述破碎的设备优选为辊压机。在本发明实施例中。所述粉磨优选为立磨。

31.本发明还提供了上述改性钢渣作为水泥混合材或混凝土掺合料的实测性能。

32.为了更进一步阐述本发明为达到的预定目的所采用的技术手段,下面结合实施例对本发明进行清楚、完整的描述。

33.在本发明实施例中所述钢渣化学组成和含量如表一所示:

34.表一 钢渣化学成分与含量

[0035][0036]

实施例1

[0037]

按石灰石粉∶砂岩粉∶粉煤灰=13∶1∶1的质量比预先制备好改性剂,在炼钢车间将刚刚排出的熔融态钢渣与改性剂按85∶15的质量比混合,搅拌均匀后静置20min,然后急冷至接近室温,将得到的改性钢渣研磨成比表面积为400

‑

450m2/kg的钢渣粉,按改性钢渣粉∶基准水泥=3∶7的质量比混合均匀作为待测试样,按gb/t 51003

‑

2014《矿物掺合料应用技术规范》测试胶砂性能并计算改性钢渣粉的活性指数,结果见表二。

[0038]

表二 胶砂性能与改性钢渣粉活性指数测试结果

[0039][0040]

从表二可以看出,改性钢渣∶基准水泥=3∶7胶砂流动度优于基准水泥,而且28d的抗折强度、抗压强度也都超过了基准水泥。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1