高强高韧性高透光超薄瓷质砖及其制备方法与流程

1.本发明属于瓷质砖技术领域,尤其涉及高强高韧性高透光超薄瓷质砖及其制备方法。

背景技术:

2.陶瓷生产主要是利用天然矿物资源,但天然矿物是不可再生资源,为减少对天然矿物资源的消耗,响应国家节能减排的政策号召,瓷砖的薄型化是必然趋势。但由于陶瓷本身性能的限制,厚度降低后瓷砖的强度和韧性就成了首要解决的问题。传统的陶瓷强度主要来源于烧成后形成的莫来石晶相,但厚度降低后,原来配方中的莫来石含量不足以满足标准中对瓷砖强度的要求,单纯降低厚度很容易导致瓷砖在生产和使用过程中发生断裂等问题。

3.因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

技术实现要素:

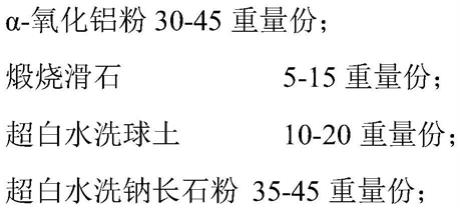

4.为了克服现有技术的不足,本发明的第一个目的是提供一种高强高韧性高透光超薄瓷质砖,至少包括坯体层、装饰层以及抛釉层,所述坯体层按重量比例的组分材料包括如下:

[0005][0006][0007]

优选地,所述无机粘结剂为高模数水玻璃、复配磷酸铝中的一种或两种的组合。

[0008]

优选地,所述增韧剂为纤维状矿物硅灰石、玄武岩、蛇纹石中的至少一种;和/或氧化锆晶须、碳化硅晶须中的至少一种。

[0009]

优选地,所述增强剂为增强木质素、聚乙烯醇、羟甲基纤维素、聚丙烯酰胺、改性淀粉中的至少一种。

[0010]

优选地,所述解胶剂为三聚磷酸钠、偏硅酸钠、六偏磷酸钠、腐殖酸钠、聚丙烯酸钠中的至少一种。

[0011]

优选地,所述装饰层上按需打印有石材纹理的设计图案。

[0012]

优选地,所述抛釉层按重量比例的组分材料包括如下:

[0013][0014]

本发明还涉及一种如上所述的高强高韧性高透光超薄瓷质砖的制备方法,包括以下步骤:

[0015]

s1:按瓷质砖坯体层的组成配比称取原料;

[0016]

s2:将s1中的原料混合后加入球磨机球磨,以得到浆料;

[0017]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0018]

s4:对s3中的浆料喷雾干燥以得到粉料,将所述粉料陈腐24小时以上;

[0019]

s5:将s4中的粉料干压成型后,对所述成型料施釉;

[0020]

s6:对施釉后的成型料烧成并对烧成后的坯体抛光。

[0021]

优选地,将s4中的粉料干压成型时,成型后的坯体成品的厚度为3

‑

6mm。

[0022]

优选地,将s4中的粉料干压成型时,成型后的坯体成品面积为0.3

‑

5.76m2。

[0023]

相比现有技术,本发明的有益效果在于:

[0024]

本发明涉及一种高强高韧性高透光超薄瓷质砖,至少包括坯体层、装饰层以及抛釉层,该坯体层按重量比例的组分材料包括如下:α

‑

氧化铝粉30

‑

45重量份;煅烧滑石5

‑

15重量份;超白水洗球土10

‑

20重量份;超白水洗钠长石粉35

‑

45重量份;无机粘结剂2

‑

5重量份;增韧剂2

‑

6重量份;增强剂0.5

‑

2重量份;解胶剂0.1

‑

0.5重量份。本发明还涉及该瓷质砖的制备方法。本发明的超薄陶瓷坯体成品厚度约3

‑

6mm,白度为75

°

以上,吸水率<0.05%,断裂模数可达100mpa,坯体整体透光度很高,尤其是坯体厚度下降之后更加突显,亮而不眩、柔和温暖,结合表面的图案纹理,表现出来的效果丰富多变,可作为电视背景墙等高端场景的装饰应用。

[0025]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。本发明的具体实施方式由以下实施例详细给出。

具体实施方式

[0026]

下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0027]

本发明涉及一种高强高韧性高透光超薄瓷质砖,瓷质砖至少包括坯体层、装饰层

以及抛釉层,坯体层按重量比例的组分材料包括如下:

[0028][0029]

在一些实施例中,瓷质砖从下到上依次为坯体层、装饰层、抛釉层(或保护釉层);在另一些实施例中,为了提升瓷质砖的综合性能,瓷质砖从下到上依次为坯体层、底釉层、装饰层以及位于装饰层上方的下陷釉层以及抛釉层。

[0030]

本发明的瓷质砖坯体层配方中fe、ti等染色杂质元素含量均在很低的水平,因此白度较普通配方有很大提升;超白水洗钠长石粉是本配方中硅的主要来源,另外在配方中与锻烧滑石搭配主要起到降低配方耐火度的作用;煅烧氧化铝粉为本配方中铝的主要来源,与之相比,球土除了引入部分硅铝外更主要是为了配方的成型性,但考虑到坯体的透光性,需将球土的量控制在一定范围,成型性的不足由无机粘结剂来弥补,另外补以增强剂提高生坯强度,以保证生产过程的顺畅。

[0031]

从瓷质砖生产的角度来讲,配方存在差异的结果就是产品的特性的不同。从硅酸盐相图的原理来讲就是,不同的配方组成对应相图中不同的位置,在烧成冷却过程中产物的组成也就不同。本配方的配料组成点落在莫来石的初晶区附近,α

‑

氧化铝过量且烧成时保温时间适当延长,以保证莫来石的充分生成,过量的氧化铝则形成部分高弹性模量的刚玉相,因此坯体中的主要晶相为莫来石和刚玉相,较传统陶瓷来说,非晶相的比例下降从而降低了脆性,另外补以增韧剂,使得产品具有超高的强度和韧性。

[0032]

本发明的超薄陶瓷坯体成品厚度为3

‑

6mm,白度为75

°

以上,吸水率<0.05%,断裂模数可达100mpa,坯体整体透光度很高,尤其是坯体厚度下降之后更加突显,亮而不眩、柔和温暖,结合表面的图案纹理,表现出来的效果丰富多变,可作为电视背景墙等高端场景的装饰应用。

[0033]

本发明中的超白水洗球土、超白水洗钠长石粉中的超白为业内普遍叫法,一般白度要超过八九十度;应当理解,其不是以某一成分多少而定,通常是纯度高、杂质极少,才能达到该白度标准。

[0034]

进一步地,无机粘结剂为高模数水玻璃、复配磷酸铝中的一种或两种的组合。

[0035]

进一步地,所述复配磷酸铝包括摩尔比为1:5~1:3的铬盐和磷酸铝;和/或所述复配磷酸铝包括摩尔比为1:5~1:3的氢氧化铝和磷酸铝。具体地,当无机粘结剂包括复配磷酸铝时,复配磷酸铝采用掺有铬盐和/或氢氧化铝的磷酸铝,得到的复配混合物,以提高无

机粘结剂的粘结性能,加快无机粘结剂的固化速度。

[0036]

进一步地,增韧剂为纤维状矿物硅灰石、玄武岩、蛇纹石中的至少一种;和/或氧化锆晶须、碳化硅晶须中的至少一种。

[0037]

进一步地,增强剂为增强木质素、聚乙烯醇、羟甲基纤维素、聚丙烯酰胺、改性淀粉中的至少一种。

[0038]

进一步地,解胶剂为三聚磷酸钠、偏硅酸钠、六偏磷酸钠、腐殖酸钠、聚丙烯酸钠中的至少一种。

[0039]

为了形成效果多变的装饰效果,进一步地,装饰层上按需打印有不同的图案,如石材纹理设计的图案等。

[0040]

在一些实施例中,抛釉层按重量比例的组份材料包括如下:

[0041][0042][0043]

在另一些实施例中,抛釉层按重量比例的组分材料包括如下:

[0044][0045]

本发明的抛釉层具有较好的复配性,与瓷质砖的装饰层或下陷釉层贴合性好。

[0046]

一种高强高韧性高透光超薄瓷质砖的制备方法,包括以下步骤:

[0047]

s1:按瓷质砖坯体的组成配比称取原料;按照瓷质砖坯体的配方配比逐一磅料,包括

[0048][0049][0050]

s2:将s1中的原料混合后加入球磨机球磨,以得到浆料;

[0051]

进一步地,s2中球磨时,混合后的原料、球磨石与水的质量比为1:1.2:0.5

‑

0.8;在一些实施例中,称取混合后的原料100重量份、球磨石120重量份、水50重量份,使得坯体原料在球磨机中能够与球磨石充分地接触,从而能更好地粉碎原料,提升混合后的原料的质量。

[0052]

进一步地,该球磨石至少包括高铝球石。在一些实施例中,球磨石为高铝球石,球磨机的转速为12

‑

20rpm。

[0053]

进一步地,高铝球石可为长轴为不同尺寸的椭圆形高铝球石,使得高铝球石实现了接触面积与力矩的平衡,保证椭圆形高铝球石与混合后的原料充分接触的同时能最大化地撞击在混合后的原料上。

[0054]

进一步地,高铝球石中氧化铝含量为92%,保证了球磨石的高密度、高强度和高硬度等性能,提升了混合后的浆料的质量。

[0055]

具体球磨时间根据抽样检测结果为准,检测标准为100g浆料中325目分析筛的筛余量;进一步地,s2中球磨后的浆料经细度为325目筛网筛余3%以下,以提升该浆料的质量。

[0056]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0057]

在一些实施例中,将s2中的浆料通过除铁机和磁选机进行除铁;在另一些实施例中,将s2中的浆料进行初次除铁后放入浆池,陈腐24h,而后通过除铁机和磁选机进行二次除铁;

[0058]

本发明的瓷砖生产流程中泥浆水分含量约30~35%(水太多浪费制粉能源,太低则泥浆比重太高易触变或死浆影响喷雾制粉效果),除铁后的泥浆直接进入s4步骤。

[0059]

s4:对s3中的浆料喷雾干燥以得到粉料,将所述粉料陈腐24小时以上以使得粉料的含水率趋于一致;

[0060]

进一步地,s4中喷雾干燥后粉料含水率为5.5

‑

7.0%,出塔温度低于80℃,出塔后的粉料输送至料仓陈腐24小时以上。

[0061]

s5:将s4中的粉料干压成型后,对所述成型料施釉;

[0062]

s5具体包括成型工艺以及施釉工艺:

[0063]

成型工艺:

[0064]

在一些实施例中,采用皮带式无模框压机或有模框式压机进行干压成型,其压制压力为330~380kg/cm2;应当理解,也可采用其他的成型方式对粉料进行成型。

[0065]

在干压成型时,成型后的坯体成品的厚度为3

‑

6mm,以达到超薄的效果。

[0066]

在干压成型时,成型后的坯体成品面积为0.3

‑

11.2m2之间;具体地,相比于原来的0.6*0.6、0.8*0.8、0.6*1.2、0.9*0.9等常见规格,坯体的尺寸已经可以做到1.6*3.6m,可以大大减少接缝多的问题,提升瓷质砖铺设的整体性。成型后将成型后的坯体输送至干燥窑进行干燥。

[0067]

施釉工艺:

[0068]

应当理解,底釉、面釉、喷墨、抛釉、保护釉、干粒等均属此工艺。

[0069]

采用高压喷釉柜进行往返性喷水,喷枪数量为2

‑

4支,喷水重量为80

‑

100g/m2。

[0070]

应当理解,根据瓷质砖产品颜色深浅来选择是否需要在喷墨装饰后的坯釉面上印刷隔离釉。

[0071]

在一些实施例中,在喷墨后或印刷隔离釉,采用钟罩淋釉器或直线淋釉器进行抛釉料的装饰;该抛釉釉料的重量为500

‑

600g/m2。

[0072]

在一些实施例中,在瓷质砖生坯上施加面釉后进行喷墨印刷,然后再布施保护釉,施釉重量为120

‑

250g/m2。

[0073]

s6:对施釉后的成型料烧成并对烧成后的坯体抛光。

[0074]

进一步地,s6中烧成温度为1180

‑

1260℃,烧成周期为50

‑

90min。相较于现有技术,本发明烧成时间大幅缩短,符合低温快烧、节能减排的原则。

[0075]

在对烧成后的坯体进行抛光时,根据产品需要可选择全抛、柔抛、刷抛、不抛。

[0076]

最后对抛光后的瓷质砖进行拣选、包装以得到最终的瓷质砖。

[0077]

以下提供具体实施例,以对本发明进行进一步说明。

[0078]

实施例1

[0079]

s1:按瓷质砖坯体的组成配比称取原料;

[0080]

原料包括:

[0081][0082]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量

比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0083]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0084]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0085]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为3mm;对所述成型料施釉;

[0086]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0087]

实施例2

[0088]

s1:按瓷质砖坯体的组成配比称取原料;

[0089]

原料包括:

[0090][0091]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0092]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0093]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0094]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为4mm;对所述成型料施釉;

[0095]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0096]

实施例3

[0097]

s1:按瓷质砖坯体的组成配比称取原料;

[0098]

原料包括:

[0099][0100][0101]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0102]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0103]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0104]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为5mm;对所述成型料施釉;

[0105]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0106]

实施例4

[0107]

s1:按瓷质砖坯体的组成配比称取原料;

[0108]

原料包括:

[0109][0110]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0111]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0112]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0113]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为6mm;对所述成型料施釉;

[0114]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0115]

对比例1:

[0116]

将实施例1中s1的原料替换为:

[0117][0118]

将粉料干压成型时,成型后的坯体成品的厚度为3mm。

[0119]

对比例2:

[0120]

将实施例1中s1的原料替换为:

[0121][0122]

将粉料干压成型时,成型后的坯体成品的厚度为3mm。对比例3:

[0123]

将实施例1中s1的原料替换为:

[0124][0125]

将粉料干压成型时,成型后的坯体成品的厚度为3mm。对比例4:

[0126]

将实施例1中s1的原料替换为:

[0127][0128]

将粉料干压成型时,成型后的坯体成品的厚度为3mm。对比例5:

[0129]

将实施例1中s1的原料替换为:

[0130][0131][0132]

将粉料干压成型时,成型后的坯体成品的厚度为3mm。

[0133]

对比例6:

[0134]

将实施例1中s1的原料替换为:

[0135][0136]

将粉料干压成型时,成型后的坯体成品的厚度为3mm。

[0137]

对比例7:

[0138]

市售普通黏土类瓷砖,厚度为8mm。

[0139]

对比例8:

[0140]

s1:按瓷质砖坯体的组成配比称取原料;

[0141]

原料包括:

[0142][0143]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0144]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0145]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0146]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为7mm;对所述成型料施釉;

[0147]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0148]

对比例9

[0149]

s1:按瓷质砖坯体的组成配比称取原料;

[0150]

原料包括:

[0151][0152]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0153]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0154]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0155]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为8mm;对所述成型料施釉;

[0156]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0157]

对比例10

[0158]

s1:按瓷质砖坯体的组成配比称取原料;

[0159]

原料包括:

[0160][0161]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0162]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0163]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0164]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为9mm;对所述成型料施釉;

[0165]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0166]

对比例11

[0167]

s1:按瓷质砖坯体的组成配比称取原料;

[0168]

原料包括:

[0169][0170][0171]

s2:将s1中的原料混合后加入球磨机球磨,控制混合后的原料、球磨石与水的质量比为1:1.2:0.5,以得到浆料;控制100g浆料中325目分析筛的筛余量在3%以下;

[0172]

s3:对s2中的浆料过筛除铁后陈腐24小时以上;

[0173]

s4:对s3中的浆料喷雾干燥以得到粉料,粉料含水率为5.5

‑

7.0%,将粉料陈腐24小时以上使含水率趋于一致;

[0174]

s5:将s4中的粉料干压成型后,成型后的坯体成品的厚度为10mm;对所述成型料施釉;

[0175]

s6:对施釉后的成型料烧成,烧成温度为1200℃,烧成周期为60min,并对烧成后的坯体抛光。

[0176]

应当理解,不同实施例或对比例中的步骤s1

‑

s6仅在相应实施例或对比例中作为区别标识,不同实施例或对比例中的步骤s1

‑

s6不应被替换,同时也不应对此造成技术方案不清楚或技术内容不理解。

[0177]

在相同条件下测试实施例1~实施例4与对比例1~11所得的瓷质砖产品,测试内容包括瓷质砖的强度、韧性、白度、透光度。

[0178]

测试方法:

[0179]

强度:

[0180]

本发明瓷质砖的强度指瓷质砖的抗折强度,具体通过抗折试验机对不同实施例及对比例中瓷质砖的强度进行测试。

[0181]

韧性:

[0182]

参照国标gb/t23806

‑

2009中的单边切口梁法对所制备的瓷质砖的断裂韧性进行测试。

[0183]

白度:

[0184]

观察瓷砖并对获得的瓷砖按照国家标准的检测方法进行白度测试,具体操作时,可使用wsd

‑

iii型全自动白度仪检测白度数据。

[0185]

透光度:

[0186]

本发明的透光度通过入射光透过率来表征。在一些实施例中,入射光透过率的测试方法为:入射光透过率检测采用ls117透光率测试仪,测试时使用380

‑

760nm的白光作为光源,检测器检测入射光通量为q1,然后将对应厚度的透光陶瓷砖放到光通路上,检测仪在瓷砖透光区域检测透过光通量q2,则入射光透过率=q2/q1

×

100%。

[0187]

耐火度:

[0188]

采用scn

‑

802造型材料耐火性能测试仪测定耐火度:在15mpa下,将制备的瓷质砖切割为圆柱形试样,该圆柱形试样的厚度为相应实施例或对比例中瓷质砖的厚度,直径为将该圆柱形试样平放在陶瓷基片上,放入测试仪加热区,升温速度为5℃/min,当温度接近材料耐火度时,每升高10℃保温1小时,以圆形柱试样的边角变圆时的温度为材料参考耐火度。

[0189]

对比如下表1所示,通过实施例1

‑

4相较于市售普通黏土类瓷砖具有更好的抗折强度、韧性、白度、透光性以及耐火度;通过实施例1

‑

4以及对比例1可发现,当不使用超白水洗钠长石粉时,耐火度高,透光性不好,难烧熟;通过实施例1

‑

4以及对比例2可发现,当原料中缺乏锻烧滑石时,耐火度高,透光性不好,难烧熟;通过实施例1

‑

4以及对比例3可发现,当瓷质砖原料中同时缺乏超白水洗钠长石粉以及煅烧滑石时,耐火度高,透光性不好,难烧熟;通过实施例1

‑

4以及对比例4可知,当原料中缺乏球土时,会影响最终产品的抗折强度、韧性、白度、透光性以及耐火度以及最终产品的成型,且会造成过烧;通过实施例1

‑

4以及对比例5可知,当球土用量较少时,会影响最终产品的透光度;通过实施例1

‑

4以及对比例6可知,当球土用量较多时,会影响最终产品的透光度;通过实施例1

‑

4以及对比例8

‑

11,可知在坯体成分、用量相同的前提下,本发明的超薄(3

‑

6mm厚度)瓷质砖仍保持较好的抗折强度、韧性、白度、透光性以及耐火度。

[0190]

表1

[0191]

[0192][0193]

以上,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按以上而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1