一种SiC纳米线增韧化学气相共沉积HfC-SiC复相涂层的制备方法

一种sic纳米线增韧化学气相共沉积hfc

‑

sic复相涂层的制备方法

技术领域

1.本发明属于提高hfc

‑

si涂层结合强度的方法,涉及一种sic纳米线增韧化学气相共沉积hfc

‑

sic复相涂层的制备方法。

背景技术:

2.c/c复合材料是空天领域热结构件的最有潜力的材料之一,具有密度低、导热率高、耐摩擦、抗热震和热膨胀系数低等一系列的优点。此外,c/c复合材料也是目前为止在2200℃下仍然能保持优异力学性能的轻质材料。然而,c/c复合材料在有氧环境下易发生氧化,从而严重限制了其应用和发展。尤其是在空天领域的关键热结构件还要承受更为苛刻的气流冲刷烧蚀环境。为解决这一问题,抗烧蚀热防护涂层技术应运而生。

3.硅基陶瓷最先被考虑作为c/c复合材料涂层材料。该涂层于1300

‑

1600℃之间具有优异的抗氧化烧蚀性能。但随着飞行器速度的提升,热结构材料的使用温度也逐渐升高。硅基陶瓷涂层已逐渐不能满足高速飞行器热结构件的使用需求。为更进一步提高使用温度,学者们使用超高温陶瓷作为热防护涂层材料。其中,碳化铪(hfc)是现今为止单一化合物熔点最高的物质,具有优异的相稳定性。此外,hfc的氧化产物hfo2不但熔点高,而且饱和蒸气压低。因此,hfc适合作为c/c复合材料的热防护涂层材料。但是hfc(α

hfc

≈6.7

×

10

‑6℃

‑1)与c/c(α

c/c

≈1.1

×

10

‑6℃

‑1)复合材料之间的热膨胀系数差异过大,作为热防护涂层材料时,结合力往往较低,易发生开裂或剥落,从而导致涂层失效。与此同时,hfc烧蚀过程中的往往会伴随着较为严重的粉化氧化问题。

4.为解决以上问题,国内外学者考虑使用sic作为中间层缓解c/c复合材料基体与hfc涂层之间热膨胀系数差异过大的问题,通过设置镶嵌界面层确实能够达到增强涂层结合力。同时,向hfc涂层中引入少量sic相,在烧蚀过程中,生成的hf

‑

si

‑

o玻璃能起到粘结作用,进而可以有效抑制hfc的粉化氧化问题。

5.现今,制备hfc陶瓷涂层的技术主要有等离子喷涂,热压,化学气相沉积和原位反应法。其中等离子喷涂制备的孔隙率较大,且往往会伴随着氧化的问题。热压法制备涂层结合力较好,制备效率较高,但是对构件尺寸要求较为严苛不适合作为异形构件涂层的制备方法。原位反应法制备的温度较高,但涂层结合力较好。化学气相沉积制备温度低,可绕性好,致密度高。所以,本专利选用化学气相沉积和原位反应相结合的方法制备所需涂层。

6.目前为止,中间sic层能够缓解热失配从而降低涂层与基体的热应力。同时,原位反应法制备的sic涂层与c/c基体之间因为是化学结合,所以结合力较强。因此,sic内涂层与hfc基外涂层之间的界面结合增强是提高界面结合强度的关键,sic内涂层粗糙表面有利于构造内外涂层的镶嵌界面层,提高了平板试样上涂层的界面结合强度。然而,实际应用中的大多是热结构件都是异形的。单纯依靠镶嵌的方式提高界面结合强度已不能完全满足异性构件表面的热防护涂层对结合力的需求.li等通过包埋法与等离子喷涂相结合的手段在尖劈构件表面制备了sic/zrc

‑

sic涂层,但是该构件烧蚀后,涂层出现了明显的剥落失效

【b.li,h.li,x.hu,et al.effect of the curvature radius of sharp leading edge parts made of a sic/zrc

‑

sic coated c/c composite on their ablation resistance.40(2020)2768

‑

2780】。因此,为了c/c复合材料在实际构件的应用,需要进一步提高涂层结合强度。

技术实现要素:

7.要解决的技术问题

8.为了避免现有技术的不足之处,实现对c/c复合材料的热防护,需要提高hfc/sic内外层间的界面结合强度,从而抑制异形构件hfc/sic涂层的烧蚀服役环境下的剥落现象。本发明提出一种sic纳米线增韧化学气相共沉积hfc

‑

sic复相涂层的制备方法,通过在化学气相沉积过程中引入原位反应的方法,于内外涂层界面处构建扩散结合,以提高内外涂层间界面结合强度。

9.技术方案

10.一种sic纳米线增韧化学气相共沉积hfc

‑

sic复相涂层的制备方法,其特征在于步骤如下:

11.步骤1:将c/c复合材料打磨,置于去离子水中超声清洗,烘干后,采用包埋法制备在表面利用sic涂层;

12.步骤2:将带有sic涂层的c/c复合材料悬挂于底部放置有硅块的石墨坩埚中,将坩埚放置于热处理炉中,升温至1800

‑

1900℃,保温1h;控制ar气的气体流量为600ml/min;

13.步骤3:将步骤2处理c/c复合材料置于化学气相沉积设备的恒温区中,采用hfcl4和甲烷作为hfc陶瓷涂层的前驱体,分别提供hf源和c源;采用氢气作为还原性气体,氩气作为保护气;

14.气相沉积过程分为三个阶段:

15.升温阶段:以600ml/min的速率通ar气,升温速率为5℃/min,炉膛升温至1400

‑

1500℃后,进入保温阶段;

16.保温阶段:通入速率20

‑

50ml/min的ch4,200

‑

300ml/min的ar和600

‑

800ml/min的h2;打开螺旋送粉器,将送粉速率调整至0.9g/min,炉膛内的压力为30

‑

40kpa,沉积过程持续7h。

17.所述c/c复合材料的密度为1.7g/cm3的2.5d。

18.所述升温速率和降温速率为5℃/min。

19.所述步骤3化学气相沉积设备采用连续送粉的化学气相沉积炉。

20.有益效果

21.本发明提出的一种sic纳米线增韧化学气相共沉积hfc

‑

sic复相涂层的制备方法,为了抑制hfc/sic涂层烧蚀过程中的剥落现象,进一步提高涂层的抗烧蚀能力和服役可靠性,本发明采用三步法,首先利用包埋法与c/c复合材料试样表面制备sic涂层,而后利用气相渗硅技术于包埋后的sic涂层表面引入游离硅相,最后在所述带有sic

‑

si涂层的c/c复合材料表面利用化学气相沉积技术制备hfc涂层,利用游离硅在气相沉积过程中的原位反应和扩散,在hfc外涂层和sic内涂层之间形成扩散界面层,以提高涂层的界面结合强度。本发明可以制备出厚度均匀,结构致密,成分可控,结合力强的sic/hfc

‑

sic涂层。在传统方法的

机械结合界面的基础上引入界面扩散层扩散,构成扩散结合。涂层工艺简单,反应周期短,成本低,具有广阔的发展前景。

22.本发明采用一种通过原位反应辅助化学气相沉积制备高结合强度hfc

‑

sic涂层的方法,提高hfc/sic的抗烧蚀性能和结合力。hfc熔点是已知熔点最高的化合物,具有高硬度、高化学稳定性、优异的抗热冲击和抗烧蚀性能,sic密度低,高比强,抗氧化性能好,硬度大,抗冲蚀,两者皆是c/c复合材料理想的涂层材料。然而,hfc涂层与sic之间热失配较大,若仅仅依靠机械结合,烧蚀环境下,外层hfc涂层将会剥落失效,因此需要在hfc和sic两层之间引入比机械结合更强结合方式。由游离硅的原位反应辅助化学气相沉积可在内外层涂层界面处构造hfc

‑

sic扩散界面层,大幅度提高内外涂层界面处的结合强度。本发明采用原位反应辅助化学气相沉积制备了sic/hfc

‑

sic涂层(shs涂层),利用游离硅参与hfc的气相沉积过程的同时向外涂层扩散,形成了hfc

‑

sic扩散界面层,大幅度提高了内外涂层间的界面结合强度。

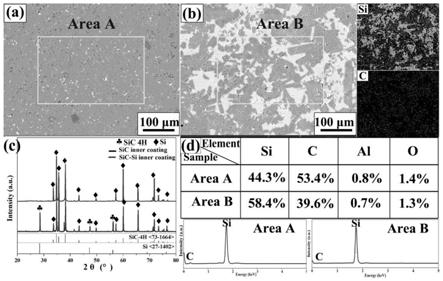

23.图中可知:由图1可知通过包埋法制备的sic和sic

‑

si内涂层,结构致密。从图2中可知两种内涂层经过打磨抛光后,表面粗糙度基本一致,从而排除机械结合对内外涂层界面强度的影响。从图3中可知,引入游离硅的hfc/sic涂层即(shs涂层)内外涂层之间构建了扩散界面层,并无明显间隙,hf和si两种元素相互扩散。未引入游离硅的hfc/sic涂层之间有明显间隙。从图5中能看到引入hfc

‑

sic扩散界面层后涂层,质量烧蚀率和线烧蚀率明显下降。从图6中可知,未构建hfc

‑

sic扩散界面层的球头试样烧蚀后,涂层发生明显的剥落,而引入扩散界面层的球头试样烧蚀后涂层依然完好。综上,通过原位反应辅助化学气相沉积构建的hfc

‑

sic扩散界面层具有强化内外涂层界面结合强度的作用,提高了烧蚀环境下的服役性能。

24.本发明通过原位反应引入的hfc

‑

sic扩散界面层,内外涂层间的界面结合强度约为179%(从6.3n提升至17.6n),有效抑制了hfc/sic涂层在烧蚀过程中内外涂层剥落的情况,提高了涂层的烧蚀性能,其中质量烧蚀率降低了53%。线烧蚀率降低了65%。所制备的涂层与基体结合良好,组织成分可控,工艺制备周期短、工艺过程简单,成本低。

附图说明

25.图1经过抛光处理的气相渗硅前后内涂层背散射sem照片,xrd图谱和能谱分析结果:(a)sic内涂层;(b)sic

‑

si内涂层;(c)两种内涂层的xrd图谱;(d)sic

‑

si内涂层能谱分析结果

26.图2经过打磨抛光处理的两种内涂层的表面粗糙度:(a)sic

‑

si内涂层;(b)sic内涂层

27.图3两种带有内涂层试样表面制备hfc涂层后界面形貌和能谱分析结果:(a)hs涂层(未引入游离硅);(b)shs涂层(引入游离硅)

28.图4两种试样表面的划痕测试分析结果

29.图5两种涂层的氧乙炔烧蚀结果:(a)线烧蚀率;(b)质量烧蚀率

30.图6两种试样氧乙炔烧蚀后的宏观照片:(a)烧蚀后的hs涂层;(b)烧蚀后的shs涂层

具体实施方式

31.现结合实施例、附图对本发明作进一步描述:

32.通过原位反应辅助化学气相沉积制备出高结合强度的hfc/sic涂层的方法,包括以下步骤:

33.1.选用密度为1.7g/cm3的2.5d

‑

c/c复合材料,将其加工成圆饼(φ30

×

8mm)和半球(r=8mm)形状,使用160目的砂纸打磨,置于去离子水中超声清洗。而后于80℃下烘干10h。而后利用包埋法在试样表面制备sic涂层。

34.2.将所述制备好的带有sic涂层的式样悬挂于底部放置有硅块的石墨坩埚中。而后将坩埚放置于热处理炉中。升温至1800

‑

1900℃,保温1h。控制ar气的气体流量为600ml/min。升温速率和降温速率均为5℃/min。而后取出一个渗硅前和渗硅后的圆饼试样,分别用120,300,400,600,800,1000目的金刚石砂纸打磨后,再用0.5号的金刚石喷雾剂进行抛光。

35.3.将试样置于化学气相沉积设备的恒温区中,设备采用的是连续送粉的化学气相沉积炉。采用hfcl4和甲烷作为hfc陶瓷涂层的前驱体,二者分别提供hf源和c源。采用氢气(h2)作为还原性气体,氩气(ar)作为保护气。气相沉积过程分为三个阶段:升温阶段、保温阶段和降温阶段。升温阶段只通ar气(600ml/min)。升温速率为5℃/min。带炉膛升温至1400

‑

1500℃后,进入保温阶段,分别通入20

‑

50,200

‑

300和600

‑

800ml/min的ch4,ar和h2。打开螺旋送粉器,控制送粉器转速,将送粉速率调整至0.9g/min。控制炉膛内的压力为30

‑

40kpa。沉积过程持续7h。降温阶段通入ar气,该气体的气体流量为800ml/min,降温速率为7℃/min。

36.实施例1:

37.选用密度为1.7g/cm3的2.5d的c/c复合材料,将其加工成圆饼(φ30

×

8mm)和半球(r=8mm)形状,使用160目的砂纸打磨,置于去离子水中超声清洗。而后于80℃下烘干10h。将300目的硅粉、碳粉和氧化铝按照质量比5:1:0.5的比例混合均匀。并将准备好的圆饼式样埋入装有混好的粉料的石墨坩埚中。将坩埚放入热处理炉中,加热至2100℃,设置升温速率7℃/min,降温速率为10℃/min。通入ar气的流量为600ml/min,保温2h。将制备好的带有sic涂层的式样悬挂于底部放置有硅块的石墨坩埚中。而后将坩埚放置于热处理炉中。升温至1800℃,保温1h。控制ar气的气体流量为600ml/min。升温速率和降温速率都为5℃/min。而后取出一个渗硅前和渗硅后的圆饼试样,分别用120,300,400,600,800,1000目的金刚石砂纸打磨后,再用0.5号的金刚石喷雾剂。将试样置于化学气相沉积设备的恒温区中,设备采用的是连续送粉的化学气相沉积炉。采用hfcl4和甲烷作为hfc陶瓷涂层的前驱体,二者分别提供hf源和c源。采用氢气(h2)作为还原性气体,氩气(ar)作为保护气。气相沉积过程分为三个阶段:升温阶段、保温阶段和降温阶段。升温阶段只通ar气(600ml/min)。升温速率为5℃/min。带炉膛升温至1400℃后,进入保温阶段,该阶段过程中阶段分别通入20,200和600ml/min的ch4,ar和h2。打开螺旋送粉器,控制送粉器转速,将送粉速率调整至0.9g/min。控制炉膛内的压力为30

‑

40kpa。沉积过程持续7h。降温阶段通入ar气,该气体的气体流量为800ml/min,降温速率为7℃/min。

38.实施例2:

39.选用密度为1.7g/cm3的2.5d的c/c复合材料,将其加工成圆饼(φ30

×

8mm)和半球(r=8mm)形状,使用160目的砂纸打磨,置于去离子水中超声清洗。而后于80℃下烘干10h。

将300目的硅粉、碳粉和氧化铝按照质量比5:1:0.5的比例混合均匀。并将准备好的圆饼式样埋入装有混好的粉料的石墨坩埚中。将坩埚放入热处理炉中,加热至2000℃,设置升温速率7℃/min,降温速率为10℃/min。通入ar气的流量为600ml/min,保温2h。将制备好的带有sic涂层的式样悬挂于底部放置有硅块的石墨坩埚中。而后将坩埚放置于热处理炉中。升温至1900℃,保温1h。控制ar气的气体流量为600ml/min。升温速率和降温速率都为5℃/min。而后取出一个渗硅前和渗硅后的圆饼试样,分别用120,300,400,600,800,1000目的金刚石砂纸打磨后,再用0.5号的金刚石喷雾剂。将试样置于化学气相沉积设备的恒温区中,设备采用的是连续送粉的化学气相沉积炉。采用hfcl4和甲烷作为hfc陶瓷涂层的前驱体,二者分别提供hf源和c源。采用氢气(h2)作为还原性气体,氩气(ar)作为保护气。气相沉积过程分为三个阶段:升温阶段、保温阶段和降温阶段。升温阶段只通ar气(600ml/min)。升温速率为5℃/min。带炉膛升温至1500℃后,进入保温阶段,该阶段过程中阶段分别通入50,300和800ml/min的ch4,ar和h2。打开螺旋送粉器,控制送粉器转速,将送粉速率调整至0.9g/min。控制炉膛内的压力为30

‑

40kpa。沉积过程持续7h。降温阶段通入ar气,该气体的气体流量为800ml/min,降温速率为7℃/min。

40.实施例3:

41.选用密度为1.7g/cm3的2.5d的c/c复合材料,将其加工成圆饼(φ30

×

8mm)和半球(r=8mm)形状,使用160目的砂纸打磨,置于去离子水中超声清洗。而后于80℃下烘干10h。将300目的硅粉、碳粉和氧化铝按照质量比5:1:0.5的比例混合均匀。并将准备好的圆饼式样埋入装有混好的粉料的石墨坩埚中。将坩埚放入热处理炉中,加热至1900℃,设置升温速率7℃/min,降温速率为10℃/min。通入ar气的流量为600ml/min,保温2h。将制备好的带有sic涂层的式样悬挂于底部放置有硅块的石墨坩埚中。而后将坩埚放置于热处理炉中。升温至1700℃,保温1h。控制ar气的气体流量为600ml/min。升温速率和降温速率都为5℃/min。而后取出一个渗硅前和渗硅后的圆饼试样,分别用120,300,400,600,800,1000目的金刚石砂纸打磨后,再用0.5号的金刚石喷雾剂,对两组试样进行抛光处理。将试样置于化学气相沉积设备的恒温区中,设备采用的是连续送粉的化学气相沉积炉。采用hfcl4和甲烷作为hfc陶瓷涂层的前驱体,二者分别提供hf源和c源。采用氢气(h2)作为还原性气体,氩气(ar)作为保护气。气相沉积过程分为三个阶段:升温阶段、保温阶段和降温阶段。升温阶段只通ar气(600ml/min)。升温速率为5℃/min。带炉膛升温至1500℃后,进入保温阶段,该阶段过程中阶段分别通入40,400和700ml/min的ch4,ar和h2。打开螺旋送粉器,控制送粉器转速,将送粉速率调整至0.9g/min。控制炉膛内的压力为30

‑

40kpa。沉积过程持续7h。降温阶段通入ar气,该气体的气体流量为800ml/min,降温速率为7℃/min。

42.所有实施例中,hfcl4粉、硅粉的纯度大于99.90%,甲烷气体纯度大于99.90%。氢气和氩气纯度大于99.999%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1