一种高糖蜜压块破碎炭和生产高糖蜜压块破碎炭的方法与流程

1.本发明涉及压块破碎炭技术领域,尤其涉及一种高糖蜜压块破碎炭及其生产的方法。

背景技术:

2.压块破碎炭作为一种活性炭产品,其生产原料多采用具有一定黏结性的单一煤种为原料与煤沥青等粘结性材料混合,通过磨粉、压块成型、炭化、活化工艺生产煤基压块活性炭,或者参考配煤炼焦技术,将具有特殊粘结性的气煤和肥煤与其它煤种例如无烟煤、褐煤等配合,有时还会加入煤沥青或煤焦油等粘结剂混均,或者在炭化后活化前通过浸渍硝酸镁等、晾晒、烘干,通过压块成型、烘干、炭化、活化工艺生产煤基压块活性炭。

3.上述方式生产的煤基压块破碎炭,煤沥青等的残留物通常会堵塞活性炭的孔隙,因此,生产的活性炭糖蜜值小于160,甚至糖蜜值为0,很难满足脱除有机大分子需求,脱色效果差。另外,工艺流程复杂,使用了品质较高的具有特殊粘结性的气煤和肥煤,因此,活性炭的生产成本较高。在现有的方法中,为了扩大活性炭的孔径,提高活性炭的中大孔的比例,通常采用延长活化时间的方式,进而导致活性炭在活化炉内烧失增加,强度降低,使用寿命缩短。在原料煤制备过程中加入其它有利于提高活性炭制备过程孔隙的物质例如铁、钴等硝酸盐,导致生产的活性炭产品成本上升无法实现大规模化生产,或者在炭化后活化前通过浸渍硝酸镁等,也会导致成本上升,工艺流程加长,生产效率下降。

技术实现要素:

4.本发明的目的在于提供一种高糖蜜压块破碎炭及其生产方法,解决压块破碎炭糖蜜值较低及现有方法中为了提高活性炭的糖蜜值,采用延长活化时间的方式,进而导致活性炭在活化炉内烧失增加,强度降低,使用寿命缩短的问题。

5.为实现上述发明目的,本发明提供了一种高糖蜜压块破碎炭,用于制备所述高糖蜜压块破碎炭的初始物料为弱粘煤a和弱粘煤b的混合物;其中,弱粘煤a为神木煤3-1煤层的弱粘煤,所述弱粘煤b为神木煤2-2煤层的弱粘煤。

6.根据本发明的一个方面,所述初始物料中所述弱粘煤b的质量百分比含量为20%-40%。

7.根据本发明的一个方面,所述高糖蜜压块破碎炭的糖蜜值大于200,亚甲蓝大于180mg/g,滚筒强度大于94%,碘值大于950mg/g。

8.根据本发明的一个方面,所述初始物料的细度满足在325目泰勒标准筛上过筛率大于80%。

9.根据本发明的一个方面,所述弱粘煤a满足:灰分≤4.5%(wt%),挥发分33-38%(wt%),焦渣特征3-4型,堆积比重800-900g/l;

10.所述弱粘煤b满足:灰分≤4.5%(wt%),挥发分33-38%(wt%),焦渣特征3-4型,堆积比重700-780g/l。

11.为实现上述发明目的,本发明提供了一种生产高糖蜜压块破碎炭的方法,包括以下步骤:

12.s1.将弱粘煤a与弱粘煤b混合并磨粉后获得粉末状的初始物料;

13.s2.基于所述初始物料通过压块机进行挤压成型获取成型料;

14.s3.基于所述成型料进行炭化处理获取炭化料;

15.s4.基于所述炭化料进行活化处理获取所述高糖蜜压块破碎炭。

16.根据本发明的一个方面,步骤s1中,所述初始物料中所述弱粘煤b的质量百分比含量为20%-40%。

17.根据本发明的一个方面,所述高糖蜜压块破碎炭的糖蜜值大于200。

18.根据本发明的一个方面,所述高糖蜜压块破碎炭亚甲蓝大于180mg/g。

19.根据本发明的一个方面,所述高糖蜜压块破碎炭的滚筒强度大于94%。

20.根据本发明的一个方面,所述高糖蜜压块破碎炭的碘值大于950mg/g。

21.根据本发明的一个方面,所述初始物料的细度满足在325目泰勒标准筛上过筛率大于80%。

22.根据本发明的一个方面,所述成型料的滚筒强度大于85%。

23.根据本发明的一个方面,步骤s3中,基于所述成型料获取炭化料的步骤中,所述成型料在炭化炉中炭化干馏处理后获得所述炭化料;

24.所述炭化炉的炉尾温度控制在260~350℃,炉中温度控制在450~500℃,炉头温度控制在550~620℃;

25.所述炭化炉的传动电机功率为11kw,频率设置在20~26hz。

26.根据本发明的一个方面,步骤s4中,基于所述炭化料进行活化处理获取所述高糖蜜压块破碎炭的步骤中,采用的活化剂为水蒸汽和烟道气。

27.根据本发明的一个方面,步骤s4中,基于所述炭化料进行活化处理获取所述高糖蜜压块破碎炭的步骤中,所述炭化料在活化炉中进行活化处理获得所述高糖蜜压块破碎炭;

28.所述活化炉包括:预热段、补充炭化段、活化段、第一冷却段、第二冷却段、上连烟道、下连烟道、蓄热室;

29.所述活化段设置有用于控制温度的第五点位、第六点位、第七点位和第八点位。

30.根据本发明的一个方面,所述第五点位、所述第六点位、所述第七点位和所述第八点位的控制温度为:920℃~970℃。

31.根据本发明的一个方面,所述活化炉蒸汽压力为0.35-0.5mpa,蒸汽流量1.5-3.0m3/h,空气流量500-700m3/h,炉压55-95pa,抽力120pa-160pa。

32.根据本发明的一个方面,步骤s1中,所述弱粘煤a为神木煤3-1煤层的弱粘煤,其满足:灰分≤4.5%(wt%),挥发分33-38%(wt%),焦渣特征3-4型,堆积比重800-900g/l;

33.所述弱粘煤b为神木煤2-2煤层的弱粘煤,其满足:灰分≤4.5%(wt%),挥发分33-38%(wt%),焦渣特征3-4型,堆积比重700-780g/l。

34.通过上述技术方案后的有益效果:

35.通过在神木煤3-1煤层的弱粘煤中增加一定量的神木煤2-2煤层的弱粘煤,实现了在无需添加煤沥青、肥煤等任何粘性材料、仅使用弱粘煤进行干粉压制成型制备的压块破

碎炭(即活性炭)糖蜜值指标较高,能够获得强度大于94%、碘值较高的高糖蜜压块破碎炭。

36.通过本方案所生成的压块破碎炭吸附容量大、吸附速度快,有机大分子去除率高、脱色能力强的特点。

37.发明的初始物料的细度达到上述细度,进而对后续生成的高糖蜜压块破碎炭的孔隙生成和强度有利,对保证本发明的产物的高性能有利。

38.制备的压块破碎炭产品,糖蜜值》200、亚甲蓝》180mg/g、碘值》950mg/g、滚筒强度》94%,即活性炭产品具有发达中大孔隙,碘值也较高。

39.本发明制备工艺简单,成型过程不使用传统煤基活性炭制备过程中加入煤沥青、肥煤等任何粘性材料,不仅消除了因使用这些粘性材料而带来的混料不均匀而导致产品品质下降、煤沥青使用时扬尘大导致生产过程不环保、添加粘性材料导致成本高的问题,而且可以提高生产效率。

40.采用本发明制备的产品,可取消制备传统高糖蜜木质活性炭的混合搅拌工序、沉降工序、压滤分离工序、清渣工序;可精减大量人员,缩短生产周期,节约能源,提高产量;制备的高糖蜜压块破碎炭强度在94%以上,也满足了活性炭再生设备及再生工艺的要求,使用过的压块破碎炭通过再生后,还可以反复多次使用,大大降低材料成本。

41.本发明经过科学选煤,优化配方,探索工艺,压块破碎炭的糖蜜值可达到200以上,可以替代化学法生产的木质粉末活性炭脱色,完全符合糖厂、药厂、饮料厂的指标要求。

附图说明

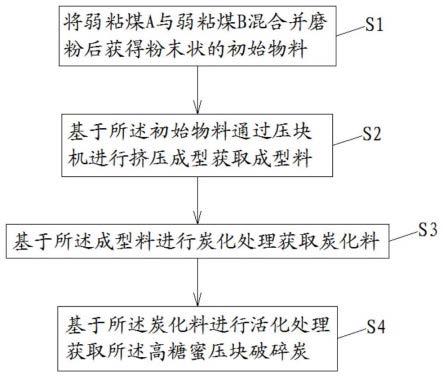

42.图1是示意性表示根据本发明的一种实施方式的生产高糖蜜压块破碎炭的方法步骤框图。

具体实施方式

43.下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

44.高糖蜜压块破碎炭

45.根据本发明的一种实施方式,本发明的一种高糖蜜压块破碎炭中,用于制备高糖蜜压块破碎炭的初始物料为弱粘煤a和弱粘煤b的混合物;其中,弱粘煤a为神木煤3-1煤层的弱粘煤,所述弱粘煤b为神木煤2-2煤层的弱粘煤。

46.根据本发明的一种实施方式,初始物料中所述弱粘煤b的质量百分比含量为20%-40%。

47.根据本发明的一种实施方式,高糖蜜压块破碎炭的糖蜜值大于200,亚甲蓝大于180mg/g,滚筒强度大于94%,碘值大于950mg/g。

48.根据本发明的一种实施方式,初始物料的细度满足在325目泰勒标准筛上过筛率大于80%。

49.根据本发明的一种实施方式,弱粘煤a满足:灰分≤4.5%(wt%),挥发分33-38%(wt%),焦渣特征3-4型,堆积比重800-900g/l;

50.弱粘煤b满足:灰分≤4.5%(wt%),挥发分33-38%(wt%),焦渣特征3-4型,堆积比重700-780g/l。

51.高糖蜜压块破碎炭制备工艺

52.如图1所示,根据本发明的一种实施方式,本发明的一种生产高糖蜜压块破碎炭的方法,包括以下步骤:

53.s1.在神木煤3-1煤层的弱粘煤(弱粘煤a)中加入神木煤2-2煤层的弱粘煤(弱粘煤b)并磨粉后获得粉末状的初始物料;

54.s2.基于初始物料通过压块机进行挤压成型获取成型料;

55.s3.基于成型料进行炭化获取炭化料;

56.s4.基于炭化料进行活化处理获取高糖蜜压块破碎炭。

57.根据本发明的一种实施方式,步骤s1中,神木煤3-1煤层的弱粘煤满足:灰分≤4.5%,挥发分33-38%,焦渣特征3-4型;神木煤2-2煤层的弱粘煤满足:灰分≤4.5%(wt%),挥发分33-38%(wt%),焦渣特征3-4型,堆积比重700-780g/l。

58.如图1所示,根据本发明的一种实施方式,步骤s1中,初始物料中神木煤2-2煤层的弱粘煤的质量百分比含量为20%-40%。

59.通过上述设置,在神木煤3-1煤层的弱粘煤中添加神木煤2-2煤层的弱粘煤使得在活化反应时易形成中大孔,对有效提高成品的性能有利。

60.通过上述设置,本发明的方案中通过在神木煤3-1煤层的弱粘煤中增加神木煤2-2煤层的弱粘煤,实现了所生成的压块破碎炭(即活性炭)糖蜜值指标提高的需求。

61.根据本发明的一种实施方式,压块破碎炭的糖蜜值大于200。在本实施方式中,压块破碎炭的碘值大于950mg/g。在本实施方式中,压块破碎炭的亚甲蓝大于180mg/g。在本实施方式中,压块破碎炭的滚筒强度大于94%。

62.高糖蜜压块破碎炭产品指标测定

63.滚筒强度是标准用语,检测是将样品称重后放入仪器中振动,摩擦、撞击,然后按照规定的筛子进行筛分,筛中剩余样品称重除以原试样质量*100%,故滚筒强度是质量分数。本发明中,滚筒强度测定方法执行gb/t7702.3-2008。

64.亚甲蓝吸附值可用于表征样品的吸附性能,在本发明中,亚甲蓝吸附值的测定采用gb/t7702.6-2008。

65.碘值可用于表征活性炭的孔隙结构发育情况,分析活性炭对其它物质吸附性能。本发明中,活性炭的碘值测定方法执行gb/t7702.7-1987。

66.糖蜜值是测量活性炭在沸腾糖蜜溶液的相对脱色能力的方法。糖蜜值是指能够进入活性炭的最小孔径为2.8nm。糖蜜值是用活性炭标样和要测试的活性炭的样品处理糖蜜液,通过计算过滤物的光学密度的比率而得。本发明中,活性炭的糖蜜值测定方法执行如下企业标准测定。

67.活性炭的糖蜜值测定方法

68.1.焦糖原液的制备与标定

69.称取250g葡萄糖加250ml蒸馏水溶解在1l的烧杯中,将烧杯置于甘油溶液中,搅拌,当温度升到105℃加入无水碳酸钙5g,当糖液温度升到110℃,加入5g的氯化铵,糖液温度升到125℃,一直保持30分钟,然后缓慢加入碳酸钠溶液并不断搅拌至泡沫消失,冷却后放入冰箱备用。

70.从冰箱取出、称取20g焦糖原液,量取100ml的蒸馏水,直完全溶解,取25ml蒸馏水,

加5ml稀释的糖液,用分光光度计测其吸光度至0.670

‑‑

0.690。

71.将调好的糖液加热到90℃取下,在冰水混合物边搅拌边降温,降温到20℃放到冰箱里冷却30分钟后,拿出使用。

72.2.试样的制备与测定

73.将活性炭试样磨细90%的通过率达到325目筛子,在150℃烘2小时,称取0.92g试样,加入100ml糖液,在电炉上煮30min,冷却后过滤,用5*10比色皿进行测量,用同样的方法测一个标样。

74.计算糖蜜值=标样的吸光度*标样值/测试值吸光度

75.通过本方案所生成的压块破碎炭具有中大孔比例高,有机大分子去除率高、脱色能力强的特点。

76.如图1所示,根据本发明的一种实施方式,初始物料的细度满足在325目泰勒标准筛上过筛率大于80%。

77.通过上述设置,本发明的初始物料的细度达到上述细度,进而对后续生成的压块破碎炭的孔隙生成和强度有利,对保证本发明的产物的高性能有利。

78.如图1所示,根据本发明的一种实施方式,成型料的滚筒强度大于85%。在本实施方式中,通过压块机对初始物料进行挤压成型获得强度大于85%的成型料。

79.通过上述设置,本方案中通过保证成型料的强度,进而对后续生成的成品的强度和成品得率有益。

80.如图1所示,根据本发明的一种实施方式,步骤s3中,基于成型料获取炭化料的步骤中,成型料在炭化炉中炭化干馏处理后获得炭化料。在本实施方式中,炭化炉的炉尾温度控制在260~350℃,炉中温度控制在450~500℃,炉头温度控制在550~620℃。在本实施方式中,炭化炉为回转式炭化炉,其炭化炉的传动电机功率为11kw,转动频率设置在20~26hz。

81.通过上述设置,将炭化炉中工作温度和电机频率设置在上述范围内保证了所生成的产品具有高强度的效果。

82.根据本发明的一种实施方式,步骤s4中,基于炭化料进行活化处理获取高糖蜜压块破碎炭的步骤中,采用的活化剂为水蒸汽和烟道气。

83.根据本发明的一种实施方式,步骤s4中,基于炭化料进行活化处理获取高糖蜜压块破碎炭的步骤中,炭化料在活化炉中进行活化处理获得高糖蜜压块破碎炭。在本实施方式中,活化炉包括:预热段、补充炭化段、活化段、第一冷却段、第二冷却段、上连烟道、下连烟道、蓄热室;

84.第一冷却段设置有用于控制温度的第一点位和第二点位;

85.第二冷却段设置有用于控制温度的第三点位和第四点位;

86.活化段设置有用于控制温度的第五点位、第六点位、第七点位和第八点位;

87.补充炭化段设置有用于控制温度的第九点位和第十点位;

88.上联烟道连接段设置有用于控制温度的第十一点位和第十二点位;

89.蓄热段设置有用于控制温度的第十三点位和第十四点位;

90.所述下连烟道连接段设置有用于控制温度的第十五点位。

91.如图1所示,根据本发明的一种实施方式,第一点位和第二点位的控制温度为:780

℃~800℃;

92.第三点位和第四点位的控制温度为:880℃~900℃;

93.第五点位、第六点位、第七点位和第八点位的控制温度为:920℃~970℃;

94.第九点位和第十点位的控制温度为:940℃~960℃;

95.第十一点位和第十二点的控制温度为:880℃~930℃

96.第十三点位和第十四点位的控制温度为:1020℃~1060℃。

97.第十五点位的控制温度为:780~800℃。

98.根据本发明的一种实施方式,活化炉内蒸汽(采用水蒸气)压力为0.35-0.5mpa,蒸汽流量1.5-3.0m3/h,空气(采用外界通入的空气)流量500-700m3/h,炉压55-95pa,抽力120pa-160pa,活化时间为24-26h。需要注意的是,在进行活化处理的过程中,空气流量、蒸汽流量还可根据温度、炉压进行调整。

99.通过上述设置,本方案所获得的产品的中大孔比例提高,孔隙的形态和数量符合要求,并且达到了在使用过程中的吸附和脱色效果。此外,活化处理后的物料即为高糖蜜压块破碎炭,进而通过筛分后成为成品高糖蜜压块破碎炭,实现了产品糖蜜值》200、亚甲蓝》180mg/g、碘值》950mg/g、滚筒强度》94%、装填密度》380g/l的效果。

100.为进一步说明本发明,以下列举多个实施例作进一步阐述。

101.实施例

102.实施例1

103.取神木煤3-1煤层的弱粘煤,通过磨机磨粉至初始物料的细度满足在325目泰勒标准筛上过筛率大于80%,再在压块机上挤压成型(压块机电流要求110~150a,工作压力15mpa),之后在回转式炭化炉(炭化炉的传动电机功率为11kw,频率设置在20~26hz)中在300℃-620℃的条件下干馏炭化处理,经30-40min得到炭化料,将炭化料在活化炉中在920℃-970℃的条件下用水蒸气和烟道气活化24-26h小时即得活性炭,测定产品的糖蜜值、碘值、强度等指标,发现活性炭糖蜜值158,低于200。

104.实施例2

105.提供与实施例1不同的煤种配方进行实验,将质量百分比为10%的神木煤2-2煤层的弱粘煤与质量百分比为90%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值、碘值、强度等指标,发现活性炭糖蜜值192,低于200。

106.实施例3

107.提供与实施例1不同的煤种配方进行实验,将质量百分比为20%的神木煤2-2煤层的弱粘煤与质量百分比为80%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值、碘值、强度等指标,发现活性炭糖蜜值205,且其他指标均合格,为高糖蜜压块破碎炭。

108.实施例4

109.提供与实施例1不同的煤种配方进行实验,将质量百分比为30%的神木煤2-2煤层的弱粘煤与质量百分比为70%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值、碘值、强度等指标发现活性炭糖蜜值211,且其他指标均合格,为高糖蜜压块破碎炭。

110.实施例5

111.提供与实施例1不同的煤种配方进行实验,将质量百分比为40%的神木煤2-2煤层的弱粘煤与质量百分比为60%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值、碘值、强度等指标发现活性炭糖蜜值215,且其他指标均合格,为高糖蜜压块破碎炭。

112.实施例6

113.提供与实施例1不同的煤种配方进行实验,将质量百分比为50%的神木煤2-2煤层的弱粘煤与质量百分比为50%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值大于200、碘值低于950mg/g、装填密度低于380g/l(gb/t7701.2-2008要求装填密度大于等于380g/l),为不合格品。

114.实施例7

115.提供与实施例1不同的煤种配方进行实验,将质量百分比为60%的神木煤2-2煤层的弱粘煤与质量百分比为40%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值大于200、碘值低于950mg/g、装填密度低于380g/l(gb/t7701.2-2008要求装填密度大于等于380g/l),为不合格品。

116.实施例8

117.提供与实施例1不同的煤种配方进行实验,将质量百分比为70%的神木煤2-2煤层的弱粘煤与质量百分比为30%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值大于200、碘值低于950mg/g、装填密度低于380g/l(gb/t7701.2-2008要求装填密度大于等于380g/l),为不合格品。

118.实施例9

119.提供与实施例1不同的煤种配方进行实验,将质量百分比为80%的神木煤2-2煤层的弱粘煤与质量百分比为20%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值大于200、碘值低于950mg/g、装填密度低于380g/l(gb/t7701.2-2008要求装填密度大于等于380g/l),为不合格品。

120.实施例10

121.提供与实施例1不同的煤种配方进行实验,将质量百分比为90%的神木煤2-2煤层的弱粘煤与质量百分比为10%的神木煤3-1煤层的弱粘煤进行混合,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值大于200、碘值低于950mg/g、装填密度低于380g/l(gb/t7701.2-2008要求装填密度大于等于380g/l),为不合格品。

122.实施例11

123.提供与实施例1不同的煤种配方进行实验,取质量百分比为100%的神木煤2-2煤层的弱粘煤,通过磨粉、成型、炭化、活化制备出压块破碎炭,工艺条件与实施例1相同,测定产品的糖蜜值大于200、碘值低于950mg/g、装填密度低于380g/l(gb/t7701.2-2008要求装

填密度大于等于380g/l),为不合格品。

124.表1为实施例1-11所生产的压块破碎炭的产品性能。表1如下:

[0125][0126]

表1

[0127]

通过表1数据可知,神木2-2煤层的弱粘煤加入比例为20-40%时,制备出的压块破碎炭质量最佳,糖蜜值大于200,且碘值大于950mg/g,亚甲蓝大于180mg/g,滚筒强度大于94%,装填密度大于380g/l,优于gb/t7701.2-2008煤质颗粒活性炭标准。

[0128]

实施例12

[0129]

将质量分数为30%的神木2-2煤层的弱粘煤与质量分数为70%的神木3-1煤层的弱粘煤混合,经磨粉获取粉末物料,将压块机压力设定为12mpa,电流设定为110a,测定成型料的强度。

[0130]

实施例13

[0131]

采用与实施例12相同的煤种配方,提供与实施例12不同的压块机压力,将压块机压力设定为15mpa,电流设定为110a,测定成型料的强度。

[0132]

实施例14

[0133]

采用与实施例12相同的煤种配方,提供与实施例12不同的压块机压力,将压块机压力设定为18mpa,电流设定为110a,测定成型料的强度。

[0134]

通过实施例12-14分析,压块机压力15-18mpa,电流设定为110a,成型料强度大于85%,故压块机压力15-18mpa时最佳。

[0135]

实施例15

[0136]

将质量分数为30%的神木2-2煤层的弱粘煤与质量分数为70%的神木3-1煤层的弱粘煤混合,经磨粉获取粉末物料,将压块机压力设定为15mpa,电流设定为90a,测定成型料的强度。

[0137]

实施例16

[0138]

采用与实施例15相同的煤种配方,提供与实施例15不同的压块机电流,将压块机压力设定为15mpa,电流设定为110a,测定成型料的强度。

[0139]

实施例17

[0140]

采用与实施例15相同的煤种配方,提供与实施例15不同的压块机电流,将压块机压力设定为15mpa,电流设定为130a,测定成型料的强度。

[0141]

实施例18

[0142]

采用与实施例15相同的煤种配方,提供与实施例15不同的压块机电流,将压块机压力设定为15mpa,电流设定为150a,测定成型料的强度。

[0143]

表2为实施例12-18所生产的压块破碎炭成型料的产品性能。表2如下:

[0144][0145]

表2

[0146]

通过表2分析数据可知,在压块机压力15mpa,电流设定为110a-150a时,成型料强度大于85%,故压块机电流设定为110a-150a时最佳。

[0147]

实施例19

[0148]

将质量分数为30%的神木2-2煤层的弱粘煤与质量分数为70%的神木3-1煤层的弱粘煤混合,经磨粉获取粉末物料,将压块机压力设定为15mpa,电流设定为110a制得成型料进入炭化炉,通过调整炭化炉尾温度,炉中、炉头温度不变,测定炭化料的强度、挥发分。

[0149]

实施例20

[0150]

与实施例19不同的是炭化炉尾温度,煤种配方不变,成型工艺不变,炭化炉中、炉头温度不变,测定炭化料的强度、挥发分。

[0151]

实施例21

[0152]

供与实施例19不同的是炭化炉尾温度,煤种配方不变,成型工艺不变,炭化炉中、炉头温度不变,测定炭化料的强度、挥发分。

[0153]

表3为实施例19-21所生产的压块破碎炭炭化料的产品性能。表3如下:

[0154]

表3

[0155]

通过实施例19-21可知,在煤种配方不变,成型工艺不变,炭化炉中、炉头温度不变的情况下,炭化炉尾温度260-350℃时炭化料指标最佳。

[0156]

实施例22

[0157]

将质量分数为30%的神木2-2煤层的弱粘煤与质量分数为70%的神木3-1煤层的弱粘煤混合,经磨粉获取粉末物料,将压块机压力设定为15mpa,电流设定为110a制得成型料进入炭化炉,通过调整炭化炉中温度,炉尾、炉头温度不变,测定炭化料的强度、挥发分。

[0158]

实施例23

[0159]

与实施例22不同的是炭化炉中温度,煤种配方不变,成型工艺不变,炭化炉尾、炉头温度不变,测定炭化料的强度、挥发分。

[0160]

实施例24

[0161]

与实施例22不同的是炭化炉中温度,煤种配方不变,成型工艺不变,炭化炉尾、炉头温度不变,测定炭化料的强度、挥发分。

[0162]

表4为实施例22-24所生产的压块破碎炭炭化料的产品性能。表4如下:

[0163]

表4

[0164]

通过实施例22-24可知,在成型工艺不变,炭化炉尾、炉头温度不变的情况下,炭化炉中温度450-500℃时炭化料指标最佳。

[0165]

实施例25

[0166]

将质量分数为30%的神木2-2煤层的弱粘煤与质量分数为70%的神木3-1煤层的弱粘煤混合,经磨粉获取粉末物料,将压块机压力设定为15mpa,电流设定为110a制得成型料进入炭化炉,通过调整炭化炉头温度,炉尾、炉中温度不变,测定炭化料的强度、挥发分。

[0167]

实施例26

[0168]

与实施例25不同的是炭化炉头温度,煤种配方不变,成型工艺不变,炭化炉尾、炉中温度不变,测定炭化料的强度、挥发分。

[0169]

实施例27

[0170]

与实施例25不同的是炭化炉头温度,煤种配方不变,成型工艺不变,炭化炉尾、炉中温度不变,测定炭化料的强度、挥发分。

[0171]

表5为实施例25-27所生产的压块破碎炭炭化料的产品性能。表5如下:

[0172]

表5

[0173]

通过实施例25-27可知,在成型工艺不变,炭化炉尾、炉中温度不变的情况下,炭化炉头温度550-620℃时炭化料指标最佳。

[0174]

实施例28

[0175]

将质量分数为30%的神木2-2煤层的弱粘煤与质量分数为70%的神木3-1煤层的弱粘煤混合,经磨粉获取粉末物料,将压块机压力设定为15mpa,电流设定为110a制得成型料进入炭化炉,炭化炉尾温度控制为260-350℃、炉中温度控制为450-500℃,炉头温度控制为550-620℃,通过调整活化温度,检测成品压块破碎炭的碘值、亚甲蓝、糖蜜值、强度等指标。

[0176]

实施例29

[0177]

与实施例28不同的是活化温度,煤种配方不变,成型工艺不变,炭化炉温度不变,检测成品压块破碎炭的碘值、亚甲蓝、糖蜜值、强度等指标。

[0178]

实施例30

[0179]

与实施例28不同的是活化温度,煤种配方不变,成型工艺不变,炭化炉温度不变,检测成品压块破碎炭的碘值、亚甲蓝、糖蜜值、强度等指标。

[0180]

实施例31

[0181]

与实施例28不同的是活化温度,煤种配方不变,成型工艺不变,炭化炉温度不变,检测成品压块破碎炭的碘值、亚甲蓝、糖蜜值、强度等指标。

[0182]

实施例32

[0183]

与实施例28不同的是活化温度,煤种配方不变,成型工艺不变,炭化炉温度不变,检测成品压块破碎炭的碘值、亚甲蓝、糖蜜值、强度等指标。

[0184]

表6为实施例28-32所生产的压块破碎炭的产品性能。表6如下:

[0185]

表6

[0186]

通过实施例28-32可知,当活化温度为920-970℃,制备出来的高糖蜜压块破碎炭糖蜜值》200、亚甲蓝》180mg/g、碘值》950mg/g、滚筒强度》94%、装填密度》380g/l,各项指标均较好。

[0187]

根据表1至表6中数据,在本方案中,将神木2-2煤层的弱粘煤与神木3-1煤层弱粘煤混合配煤、磨粉、成型,当神木2-2煤层的弱粘煤加入质量百分比为20-40%时,压块机压力15-18mpa,电流设定为110a,炭化炉尾温度260-350℃,炉中温度450-500℃,炉头温度550-620℃,活化炉温度为920-970℃时,所制备的压块破碎炭为高糖蜜压块破碎炭,所获得的产品糖蜜值》200、亚甲蓝》180mg/g、碘值》950mg/g、滚筒强度》94%,装填密度》380g/l。而采用单一煤种制备的压块破碎炭的糖蜜值明显较低,例如神木3-1弱粘煤,活性炭产品糖蜜值<160,或者碘值、装填密度较低,例如神木煤2-2煤层的弱粘煤,活性炭产品碘值<950mg/g。

[0188]

由于神木2-2煤层弱粘煤制备的活性炭中大孔发达,中孔容积及总孔容积较3-1煤层弱粘煤制备的活性炭发达,吸附容量大,吸附速度快。但是,只采用2-2煤层弱粘煤制备活性炭装填密度和碘值均低,糖蜜值较高;仅采用3-1煤层弱粘煤制备活性炭碘值和装填密度较高,糖蜜值较低。当采用两种煤以一定的比例混合配煤后,两种弱粘煤煤颗粒之间能够互相融合,充分发挥两种煤的优势,制备的活性炭糖蜜值、亚甲蓝、碘值、滚筒强度、装填密度等各项指标均能合格,所以,采用本发明的神木2-2煤层弱粘煤与3-1煤层弱粘煤的双弱粘煤种配煤,可以在不添加任何黏结性材料和辅助试剂的条件下,优化煤种配方、以及压块成型、炭化和活化的工艺参数,制备出各项指标均较好的高糖蜜压块破碎炭,而且解决了单一煤种制备出的压块破碎炭,糖蜜值低或无法兼顾其它活性炭指标均合格的问题。

[0189]

糖蜜值是活性炭脱色能力的重要指标,采用本方案所获得的产品压块破碎炭不仅亚甲蓝》180mg/g、碘值》950mg/g、滚筒强度》94%,产品强度符合要求,达到了国内净水用煤质颗粒活性炭的标准的一级品,而且,产品的糖蜜值更高,达到200以上,证明采用本发明的活性炭脱色能力优异,可满足制糖、制药、饮料行业脱除有机大分子需求。上述内容仅为本

发明的具体方案的例子,对于其中未详尽描述的设备和结构,应当理解为采取本领域已有的通用设备及通用方法来予以实施。

[0190]

以上所述仅为本发明的一个方案而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1