一种恒pH制备磷酸二氢钾的方法与流程

一种恒ph制备磷酸二氢钾的方法

技术领域

1.本发明涉及一种恒ph制备磷酸二氢钾的方法,属于药物合成技术领域。

背景技术:

2.磷酸二氢钾是磷酸盐工业里的重要产品,在农业、化工、食品和医药等行业有着广泛的应用。在医药领域,磷酸二氢钾属于营养用药,做为磷的补充剂。磷在人体内参与糖代谢中的逆磷酸化,形成膜成分中的磷脂质,是组成细胞内rna、dna及许多辅酶的重要成分之一,磷还参与能量的贮存转换、输送及体液缓冲机能的调节,具有重要的作用。

3.磷酸二氢钾已经应用于工业化生产的方法有中和法、复分解法、直接法、电解法,萃取法和离子交换法等。中和法的工艺路线较成熟,生产原料成本较高,价格高;复分解法常采用的原料为氯化钾和磷酸二氢钠或磷酸二氢铵,产品质量因工艺中原料要加入过量的氯化钾造成产品中氯离子含量过高,对于一些忌氯的场合是不能用的,且工艺流程较复杂,能耗较高;传统的直接法是在加热下用磷酸和氯化钾来制取磷酸二氢钾,相对于其他生产方法,流程短,成本低,但是这种工艺要求磷酸过量,分离困难,生产过程中的副反应不易控制,导致产品质量差,同时因存在大量水分,含水的盐酸对设备造成严重腐蚀;电解法现在仍处于小试阶段,其工艺需进一步探索;萃取法包括无机溶剂萃取法和有机溶剂萃取法,目前常用的是有机溶剂萃取法,该法生产的的产品纯度高,但有机溶剂的价格昂贵,对环境污染大;离子交换法是以离子交换树脂为媒介制备磷酸二氢钾,该法生产的产品纯度高,且环境的污染小,但树脂的价格贵,一次性投入资本高。现有的制备工艺比较粗放,不能保证药用磷酸二氢钾的质量要求。

4.相关数据表明,如:罗建洪,李军,王英豪等磷酸二氢钾生产方法的发展趋势[j].磷肥与复肥,2012,27(3):8

‑

9;中和法还是目前最主要的生产方法(约占磷酸二氢钾总产量的90%以上)。但现有的中和法一般采用人工方式进行调节ph,存在以下缺点:第一,控制中和反应时,工人需不断取样调整ph,以确保最佳中和效果,在进行取样检测分析及补碱调整ph时,难以避免受到酸雾对身体的伤害;第二,人工测量存在滞后性及不确定性,难以保证最佳中和反应条件,难以保证最佳收率及质量。此外,中和制得的磷酸二氢钾产品,含有一定的杂质,尚不能满足医药行业需求。

[0005]

因此,亟需一种生产环境安全,既能精准控制中和反应的ph,提高产品的得率,又能提高产品纯度,无色素、氯化物、金属杂质离子等杂质,满足医药领域要求的高纯度磷酸二氢钾的制备方法。

技术实现要素:

[0006]

针对现有技术的不足,本发明提供一种恒ph制备磷酸二氢钾的方法,本发明的方法采用氢氧化钾(或碳酸钾)与磷酸发生中和反应后再经梯度降温结晶制备磷酸二氢钾,中和反应过程中自动精密、准确在线调整控制ph,采用非离子型高分子大孔吸附树脂对磷酸二氢钾进行精制处理,采用梯度降温结晶工艺,结晶逐步形成,长大,结晶大小均一,可以大

大减少包裹在磷酸二氢钾结晶中的无机杂质,在提高产品的得率的同时又能提高产品纯度,结晶收率提高5个百分点,纯度高,满足医药领域的要求。

[0007]

本发明是采用如下技术方案实现的:

[0008]

一种恒ph制备磷酸二氢钾的方法,包括步骤如下:

[0009]

(1)配置磷酸溶液和氢氧化钾(或碳酸钾)溶液;

[0010]

(2)将磷酸溶液泵入恒ph反应罐中,通过ph在线检测及补料装置缓缓加入氢氧化钾(或碳酸钾)溶液,当ph维持在4.2

‑

4.6不再变化时,终止反应;

[0011]

(3)将步骤(2)得到的中和液升温加入活性炭,保温搅拌脱色;

[0012]

(4)将脱色液转移至结晶罐,低温析晶、养晶,离心甩虑、淋洗,得粗品磷酸二氢钾和滤液;

[0013]

(5)将粗品磷酸二氢钾转入洁净区进行溶晶,溶晶液升温加入活性炭,保温搅拌二次脱色;

[0014]

(6)二次脱色后的脱色液泵入非离子型高分子大孔吸附树脂进行离子交换;

[0015]

(7)交后液通过三效蒸发器进行浓缩;

[0016]

(8)浓缩液进行三梯度降温结晶,梯度降温结晶方式如下:一级结晶温度25

‑

30℃,降温速率5

‑

8℃/h,二级结晶温度20

‑

25℃,降温速率5

‑

8℃/h,三级结晶温度15

‑

20℃,降温速率5

‑

8℃/h;降温至5

‑

10℃进行养晶2

‑

4h;

[0017]

(9)结晶料液离心甩虑、淋洗、烘干,得高纯度磷酸二氢钾。

[0018]

根据本发明优选的,步骤(1)中磷酸溶液的质量浓度为70

‑

85wt%,氢氧化钾或碳酸钾的质量浓度为45

‑

55wt%。

[0019]

根据本发明优选的,步骤(2)中,当ph维持在4.4,10

‑

25分钟不再变化时,终止反应。

[0020]

根据本发明优选的,步骤(3)中,中和液升温至65

‑

85℃,活性炭的添加量占干基磷酸二氢钾1

‑

5/

‰

,保温搅拌脱色20

‑

40分钟。

[0021]

根据本发明优选的,步骤(4)中,析晶温度为15

‑

20℃,养晶时间为2

‑

4h,结晶料液放料到离心机进行离心,使用去离子水进行淋洗。

[0022]

根据本发明优选的,步骤(5)中,将粗品磷酸二氢钾与去离子水按质量比为1:2的比例混合后进行溶晶,溶晶后升温至65

‑

85℃加入活性炭进行二次脱色,活性炭的添加量占干基磷酸二氢钾1

‑

5/

‰

,保温搅拌脱色20

‑

40分钟。

[0023]

根据本发明优选的,步骤(6)中,所述的非离子型高分子大孔吸附树脂为ld605型吸附树脂,吸附流速为1

‑

4bv/小时。

[0024]

根据本发明优选的,步骤(7)中,三效蒸发器为三效升膜式蒸发器,进料流速20~30m3/h,三效出料4~6m3/h,一效温度50~60℃,二效温度60~70℃,三效温度70~80℃。

[0025]

根据本发明优选的,步骤(8)中,所述的三梯度降温结晶在梯度降温结晶罐中进行。

[0026]

根据本发明优选的,步骤(9)中,所述的烘干是将离心料液经流化床进行干燥。

[0027]

根据本发明优选的,恒ph反应罐包括罐体,罐体顶部设置有磷酸进料阀和koh或碳酸钾进料阀,在罐体侧壁上设置有在线ph检测仪,磷酸进料阀、koh或碳酸钾进料阀、在线ph检测仪通过数据传导线与控制仪连接,在罐体内靠近罐体底部位置设置有气体分布器,气

体分布器为圆形环管,在气体分布器的顶部开设有气体出孔,气体出孔的开口朝向罐体顶部,气体出孔位于同一水平面上,气体分布器与压缩空气进管连接,在罐体的底部设置有放料阀。

[0028]

根据本发明优选的,在线ph检测仪为耐腐蚀在线ph检测仪,在线ph检测仪外罩设有保护网,在线ph检测仪与罐侧壁螺纹连接,在线ph检测仪与罐体侧壁成90度的夹角。

[0029]

当恒ph反应罐进料时,恒ph反应罐放料阀门关闭,磷酸进料阀门打开,达到设计容积时,自动停止进磷酸,磷酸进料阀门关闭。同时补料阀门打开,开始进koh或碳酸钾溶液,在线ph检测仪实时发出测定信号,并通过传导线发送到控制系统,控制系统发出信号,关闭补料阀门;当ph有所变化,耐腐蚀在线ph检测仪发出测定信号,并通过传导线发送到控制系统,控制系统发出信号,开启补料阀门,实现自动补料,实现恒ph反应。

[0030]

根据本发明优选的,梯度降温结晶罐包括结晶罐罐体,结晶罐罐体顶部设置有进料阀,罐体内部从上至下依次设置有一级结晶区、二级结晶区、三级结晶区,一级结晶区内设置有一级冷媒管,一级冷媒管连接有冷媒进水管和冷媒出水管,冷媒进水管上设置有冷媒进水阀,一级结晶区的罐体侧壁上设置有温度传感器;二级结晶区内设置有二级冷媒管,二级冷媒管连接有冷媒进水管和冷媒出水管,冷媒进水管上设置有冷媒进水阀,二级结晶区的罐体侧壁上设置有温度传感器;三级结晶区内设置有三级冷媒管,三级冷媒管连接有冷媒进水管和冷媒出水管,冷媒进水管上设置有冷媒进水阀,三级结晶区的罐体侧壁上设置有温度传感器,一级结晶区的冷媒进水阀、温度传感器,二级结晶区的冷媒进水阀、温度传感器,三级结晶区的冷媒进水阀、温度传感器均通过传导线与控制器电连接。

[0031]

根据本发明优选的,温度传感器为耐腐蚀温度传感器,温度传感器外罩设有保护网,在温度传感器与罐侧壁螺纹连接,温度传感器与罐体侧壁成90度的夹角。

[0032]

当梯度降温结晶罐进料时,梯度降温结晶罐放料阀门关闭,进料阀门打开,达到设计容积时,自动停止,进料阀门关闭。此时一级结晶区、二级结晶区、三级结晶区的冷媒进水阀打开,温度传感仪监测的数据,通过传导线发送到控制系统,控制冷媒开关开停,实现梯度降温控制。

[0033]

本发明的有益效果

[0034]

1、本发明创新性的采用恒ph反应罐,通过在线检测及自动控制,实现恒ph反应,既改善了操作工人的工作条件,又实现了精准控制,确保了最佳反应条件,从而获得最佳反应效果。

[0035]

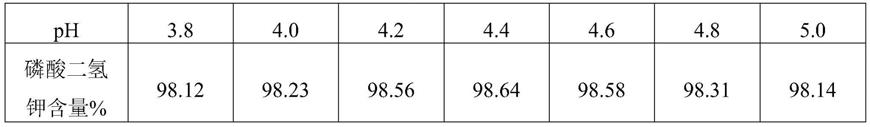

表1

[0036][0037]

2、本发明创新性的采用非离子型高分子大孔吸附树脂对磷酸二氢钾进行精制处理,产品的澄清度显著提高,其中的重金属显著降低,大大提高了产品纯度。

[0038]

表2

[0039][0040]

3、本发明创新性的采用梯度降温结晶工艺,整个结晶罐上中下设置不同的梯度,各分段也设置不同的降温梯度,通过调整合适的温度区域及合适的降温速率达到最佳结晶效果,同时结晶收率提高5个百分点。

附图说明

[0041]

图1是为恒ph反应罐的结构示意图;

[0042]

其中:1、在线ph检测仪,2、数据传导线,3、控制仪,4、磷酸进料阀;5、koh或碳酸钾进料阀,6、放料阀,7、压缩空气进管;

[0043]

图2为恒ph反应罐底部的气体分布器与压缩空气进管连接的结构示意图;

[0044]

其中:8、气体出孔;

[0045]

图3为恒ph反应罐底部的在线ph检测仪结构示意图;

[0046]

其中:9、耐腐蚀垫子,10、保护网;

[0047]

图4是梯度降温结晶罐的结构示意图;

[0048]

其中:11、温度传感器,12、进料阀,13、控制器,14、传导线,15、冷媒出水管,16、冷媒进水管,17、冷媒进水阀,18、传导线,19、出料阀。

具体实施方式

[0049]

下面结合实施例对本发明的技术方案做进一步说明,但本发明所保护范围不限于此。

[0050]

实施例中,恒ph反应罐包括罐体,罐体顶部设置有磷酸进料阀4和koh或碳酸钾进料阀5,在罐体侧壁上设置有在线ph检测仪1,磷酸进料阀4、koh或碳酸钾进料阀5、在线ph检测仪1通过数据传导线2与控制仪3连接,在罐体内靠近罐体底部位置设置有气体分布器,气体分布器为圆形环管,在气体分布器的顶部开设有气体出孔8,气体出孔8的开口朝向罐体顶部,气体出孔位于同一水平面上,气体分布器与压缩空气进管7连接,在罐体的底部设置有放料阀6。在线ph检测仪1为耐腐蚀在线ph检测仪,在线ph检测仪1外罩设有保护网10,在线ph检测仪与罐侧壁螺纹连接,在线ph检测仪1与罐体侧壁成90度的夹角。

[0051]

梯度降温结晶罐包括结晶罐罐体,结晶罐罐体顶部设置有进料阀12,罐体内部从上至下依次设置有一级结晶区、二级结晶区、三级结晶区,一级结晶区内设置有一级冷媒管,一级冷媒管连接有冷媒进水管16和冷媒出水管15,冷媒进水管16上设置有冷媒进水阀17,一级结晶区的罐体侧壁上设置有温度传感器11;二级结晶区内设置有二级冷媒管,二级冷媒管连接有冷媒进水管16和冷媒出水管15,冷媒进水管上设置有冷媒进水阀17,二级结晶区的罐体侧壁上设置有温度传感器11;三级结晶区内设置有三级冷媒管,三级冷媒管连接有冷媒进水管16和冷媒出水管15,冷媒进水管上设置有冷媒进水阀17,三级结晶区的罐

体侧壁上设置有温度传感器11,一级结晶区的冷媒进水阀、温度传感器,二级结晶区的冷媒进水阀、温度传感器,三级结晶区的冷媒进水阀、温度传感器均通过传导线14与控制器13电连接。

[0052]

温度传感器为耐腐蚀温度传感器,温度传感器外罩设有保护网,在温度传感器与罐侧壁螺纹连接,温度传感器与罐体侧壁成90度的夹角。

[0053]

实施例1

[0054]

一种恒ph制备磷酸二氢钾的方法,包括如下步骤:

[0055]

(1)配料:配置磷酸,加入去离子水,将磷酸配制成85%浓度,数量550kg,将氢氧化钾溶解于去离子水中,配制成48%的溶液,数量1100kg;

[0056]

(2)中和反应:恒ph反应罐放料阀门关闭,磷酸进料阀门打开,将步骤(1)制得的磷酸溶液泵入恒ph反应罐,关闭磷酸进料阀4,然后开启koh进料阀5,同时开启压缩空气进管7,通过在线ph检测仪1检测反馈的数值控制ph4.4,当ph维持在4.4,20分钟不再变化时,终止反应;

[0057]

(3)脱色:将步骤(2)制得的中和液升温至75℃,加入活性炭,添加量占干基磷酸二氢钾2/

‰

,保温搅拌脱色30分钟;

[0058]

(4)结晶:开启放料阀门6,对步骤(3)制得的脱色液经过滤后转入结晶罐进行结晶,通过冷媒缓缓降温至18℃,维持3h养晶;

[0059]

(5)离心分离:将步骤(4)制得的结晶料液,放料到离心机进行离心,使用去离子水进行淋洗,得到粗品磷酸二氢钾;

[0060]

(6)溶晶:将步骤(5)制得的粗品磷酸二氢钾转入洁净区,将粗品磷酸二氢钾和去离子水按照1:2比例混合,搅拌溶解。

[0061]

(7)二次脱色:将步骤(6)制得的磷酸二氢钾溶解液泵入脱色罐,加入药用活性炭,添加比例,占干基磷酸二氢钾2/

‰

,保温搅拌脱色30分钟;

[0062]

(8)离交:将步骤(7)制得的脱色液泵入离子交换树脂,采用非离子型高分子大孔吸附树脂,型号ld605型吸附树脂,吸附流速3bv/小时,以吸附去除相关色素及杂质;

[0063]

(9)蒸发浓缩:将步骤(8)制得的交后液通过三效蒸发器进行浓缩;

[0064]

(10)梯度降温结晶:将步骤(9)制得的浓缩液泵入梯度降温结晶罐进行三梯度降温结晶,一级结晶温度28℃,降温速率7℃/h,二级结晶温度23℃,降温速率7℃/h,三级结晶温度18℃,降温速率7℃/h;降温至5

‑

10℃进行养晶3h;

[0065]

(11)离心分离:将步骤(10)制得的结晶料液,放料到离心机进行离心,使用去离子水进行淋洗,得到精制磷酸二氢钾;

[0066]

(12)干燥包装:将步骤(11)制得的离心料液经流化床干燥,得到高纯磷酸二氢钾产品;然后进行出料,称重分装入库即可。

[0067]

实施例2

[0068]

一种恒ph制备磷酸二氢钾的方法,包括如下步骤:

[0069]

(1)配料:配置磷酸,加入去离子水,将磷酸配制成80%浓度,数量585kg,将氢氧化钾溶解于去离子水中,配制成52%的溶液,数量1015kg;

[0070]

(2)恒ph反应罐放料阀门关闭,磷酸进料阀门打开,将步骤(1)制得的磷酸溶液泵入恒ph反应罐,关闭磷酸进料阀4,然后开启koh进料阀5,同时开启压缩空气进管7,通过在

线ph检测仪1检测反馈的数值控制ph4.4,当ph维持在4.4,30分钟不再变化时,终止反应;

[0071]

(3)脱色:将步骤(2)制得的中和液升温至75℃,加入活性炭,添加量占干基磷酸二氢钾5/千,保温搅拌脱色20分钟;

[0072]

(4)结晶:开启放料阀门6,对步骤(3)制得的脱色液经过滤后转入结晶罐进行结晶,通过冷媒缓缓降温至20℃,维持4h养晶;

[0073]

(5)离心分离:将步骤(4)制得的结晶料液,放料到离心机进行离心,使用去离子水进行淋洗,得到粗品磷酸二氢钾;

[0074]

(6)溶晶:将步骤(5)制得的粗品磷酸二氢钾转入洁净区,此区域按照gmp控制设计,符合相关要求,将粗品磷酸二氢钾和去离子水按照1:2比例混合,搅拌溶解。

[0075]

(7)二次脱色:将步骤(6)制得的磷酸二氢钾溶解液泵入脱色罐,加入药用活性炭,添加比例,占干基磷酸二氢钾5/千,保温搅拌脱色20分钟;

[0076]

(8)离交:将步骤(7)制得的脱色液泵入离子交换树脂,采用非离子型高分子大孔吸附树脂,型号ld605型吸附树脂,吸附流速4bv/小时,以吸附去除相关色素及杂质;

[0077]

(9)蒸发浓缩:将步骤(8)制得的交后液通过三效蒸发器进行浓缩;

[0078]

(10)梯度降温结晶:将步骤(9)制得的浓缩液泵入梯度降温结晶罐进行三梯度降温结晶,一级结晶温度30℃,降温速率8℃/h,二级结晶温度25℃,降温速率8℃/h,三级结晶温度20℃,降温速率8℃/h;降温至5

‑

10℃进行养晶4h;

[0079]

(11)离心分离:将步骤(10)制得的结晶料液,放料到离心机进行离心,使用去离子水进行淋洗,得到精制磷酸二氢钾;

[0080]

(12)干燥包装:将步骤(11)制得的离心料液经流化床干燥,得到高纯磷酸二氢钾产品;然后进行出料,称重分装入库即可。

[0081]

实施例3

[0082]

一种恒ph制备磷酸二氢钾的方法,包括步骤如下:

[0083]

(1)配料:配置磷酸,加入去离子水,将磷酸配制成70%浓度,数量668kg,将氢氧化钾溶解于去离子水中,配制成55%的溶液,数量960kg;

[0084]

(2)恒ph反应罐放料阀门关闭,磷酸进料阀门打开,将步骤(1)制得的磷酸溶液泵入恒ph反应罐,关闭磷酸进料阀4,然后开启koh进料阀5,同时开启压缩空气进管7,通过在线ph检测仪1检测反馈的数值控制ph4.4,当ph维持在4.4,25分钟不再变化时,终止反应;

[0085]

(3)脱色:将步骤(2)制得的中和液升温至65℃,加入活性炭,添加量占干基磷酸二氢钾1/千,保温搅拌脱色40分钟;

[0086]

(4)结晶:对步骤(3)制得的脱色液经过滤后转入结晶罐进行结晶,通过冷媒缓缓降温至15℃,维持2h养晶;

[0087]

(5)离心分离:将步骤(4)制得的结晶料液,放料到离心机进行离心,使用去离子水进行淋洗,得到粗品磷酸二氢钾;

[0088]

(6)溶晶:将步骤(5)制得的粗品磷酸二氢钾转入洁净区,此区域按照gmp控制设计,符合相关要求,将粗品磷酸二氢钾和去离子水1:2比例混合,搅拌溶解。

[0089]

(7)二次脱色:将步骤(6)制得的磷酸二氢钾溶解液泵入脱色罐,加入药用活性炭,添加比例,占干基磷酸二氢钾1/千,保温搅拌脱色40分钟;

[0090]

(8)离交:将步骤(7)制得的脱色液泵入离子交换树脂,采用非离子型高分子大孔

吸附树脂,型号ld605型吸附树脂,吸附流速1bv/小时,以吸附去除相关色素及杂质;

[0091]

(9)蒸发浓缩:将步骤(8)制得的交后液通过三效蒸发器进行浓缩;

[0092]

(10)将步骤(9)制得的浓缩液泵入梯度降温结晶罐进行三梯度降温结晶,一级结晶温度25℃,降温速率5℃/h,二级结晶温度20℃,降温速率8℃/h,三级结晶温度15℃,降温速率5℃/h;降温至5

‑

10℃进行养晶2h;

[0093]

(11)离心分离:将步骤(10)制得的结晶料液,放料到离心机进行离心,使用去离子水进行淋洗,得到精制磷酸二氢钾;

[0094]

(12)干燥包装:将步骤(11)制得的离心料液经流化床干燥,得到高纯磷酸二氢钾产品;然后进行出料,称重分装入库即可。

[0095]

对比例1

[0096]

如实施例1所述,不同的是:

[0097]

没有采用恒ph中和反应,没有采用非离子型高分子大孔吸附树脂对磷酸二氢钾进行精制处理,没有采用梯度降温结晶工艺。

[0098]

以上实施例与对比例均执行药用级磷酸二氢钾的标准q/cydz 2008

‑

2010,产品质量见表3。

[0099]

表3

[0100]

[0101][0102]

通过上表可以看出,本发明得到的产品澄清度显著提高,重金属显著降低,大大提高了产品纯度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1