一种中频感应炉炉底抗渗浇注料的制作方法

1.本发明涉及炉衬材料技术领域,更具体地说,涉及一种中频感应炉炉底抗渗浇注料。

背景技术:

2.铸造行业用中频感应电炉广泛用于汽车零部件、阀门管件、铁路器材、农机配件等制造行业,中频感应电炉的使用寿命和连续作业情况直接影响生产效率,因此对炉衬耐火材料提出了更高的要求,也必须对现有问题做出改进和创新,实现中频感应电炉长时间连续性作业。

3.目前在熔炼高合金钢铸件时,由于铬铁、镍铁、钒铁、钼铁等多种合金的加入,熔炼过程中多元合金溶液和熔渣对炉衬耐火材料的渗透和损毁迅速加大,尤其对炉底的渗透和损毁加快,造成穿炉情况时有发生;在炉壁耐火材料较完整的情况下,炉底提前损毁严重制约了中频炉的使用周期。

4.高合金钢中常含有铬元素,高温下氧化铁和铬发生反应产生cr2o3(熔点2275℃)、尖晶石(fecr2o4熔点1780℃),这些高熔点化合物造成炉渣黏度增大,流动性降低,对炉底的侵蚀和渗透加快,因此对炉底耐材的抗渗透性提出了更高的要求。目前铸造行业中频炉耐材主要采用一次性捣打成型,材质分为硅质、铝质、镁质三类,产品质量参差不齐,在高合金钢熔炼行业,这三种材质的炉衬都存在不耐侵蚀,强度低,炉底易击穿等问题,对中频炉的使用寿命有较大影响。

5.经检索,中国专利申请号:2018109030458,发明创造名称为:一种中频感应电炉用炉衬材料及其制备方法,该申请案炉衬材料由以下原料制成:纳米二氧化硅、氧化锆微粉、镁铝尖晶石颗粒、刚玉细粉、微片石墨、稀土氧化物、固体水玻璃、结合剂、分散剂;炉衬材料具有良好的致密性,有效防止温度的骤变炉衬开裂。

6.又如中国专利申请号:2016106075585,发明创造名称为:一种中频炉炉衬及其制备方法,该申请案炉衬由下列重量份原料制成:无碳钢包再生骨料5

‑

8mm:20

‑

30份、无碳钢包再生骨料3

‑

5mm:8

‑

15份,无碳钢包再生骨料1

‑

3mm:8

‑

15份,电熔白刚玉或板状刚玉0

‑

1mm:10

‑

20份,电熔白刚玉细粉5

‑

15份,电熔尖晶石细粉5

‑

15份,α~活性氧化铝微粉5

‑

10份,复合结合剂5

‑

15份。该申请案采用大量再生无碳钢包耐火材料作为原料,可以节约资源变废为宝、降低企业生产成本,并且由于复合结合剂的引入,可以提高中频炉料的高温性能、提高冶炼次数。

7.综上,目前行业内对于炉衬材料的优化已有大量技术研究,并形成多种改善材料,但实践中仍有很大的提升空间。

技术实现要素:

8.1.发明要解决的技术问题

9.本发明的目的在于针对现有技术中炉底耐火材料容易出现的粘渣渗透等问题,拟

提供一种中频感应炉炉底抗渗浇注料,具有施工简单、强度高、抗渣渗透、节能环保的特点,是解决目前炉底耐火材料粘渣渗透问题的有效措施。

10.2.技术方案

11.为达到上述目的,本发明提供的技术方案为:

12.本发明的一种中频感应炉炉底抗渗浇注料,包括以下重量份的成分:致密刚玉颗粒,重量份数a为30

‑

50;尖晶石微粉,重量份数c为8

‑

10;活性α

‑

al2o3微粉,重量份数d为3

‑

5;氧化锆,重量份数e为2

‑

3;分散性al2o3微粉,重量份数f为0.5

‑

0.8;纯铝酸盐水泥,重量份数h为3

‑

5;减水剂,重量份数i为0.02

‑

0.1。

13.更进一步地,还包括拆炉回收料,拆炉回收料先经过磁选机除去材料中的铁,拆炉回收料构成浇注料骨料和细分部分;当该拆炉回收料采用硅质拆炉回收料时,其重量份数b满足b=h(a+c+d+e+h)/(e+h)关系;当该拆炉回收料为刚玉质拆炉回收料时,其重量份数b满足b=(a+c+d+e+h)/e关系。

14.更进一步地,致密刚玉颗粒中al2o3含量≥99.3%,体积密度ρ≥3.85,颗粒料由5~3mm、3~1mm、1~0mm三种颗粒级配组成,致密刚玉颗粒构成浇注料骨料部分。

15.更进一步地,尖晶石微粉粒度≤0.074mm,烧结板状刚玉细粉和尖晶石细粉共同组成浇注料细粉部分。

16.更进一步地,活性α

‑

al2o3微粉粒度1.5μm≤d

50

≤2.0μm,其特性为多峰活性α

‑

al2o3微粉,更好地促进低温烧结。

17.更进一步地,纯铝酸盐水泥采用ca

‑

71纯铝酸盐水泥,粒度≤0.074mm,作为浇注料结合剂。

18.更进一步地,氧化锆中zro2含量≥98.5%,粉体粒度≤0.074μm,具有优良的抗合金钢渣渗透性能。

19.更进一步地,分散性al2o3微粉的粒度1.2μm≤d

50

≤2.0μm。

20.更进一步地,减水剂为聚羧酸盐系列高效复合减水剂。

21.本发明实践中将配置好的各种材料在施工现场使用时,将材料倒入搅拌机并加水搅拌,搅拌均匀后进行浇注施工,根据中频感应电炉炉底尺寸来支模浇注炉底抗渗块,抗渗块的浇注厚度一般为10公分,直径略小于中频感应炉炉底内径,四周预留2mm膨胀间隙。

22.目前行业内的拆炉废料长期以固体废弃物的形式处理,没有得到资源的回收利用,造成大量矿产浪费,本方将拆炉废料引入到炉底浇注料中可以重新回收,变废为宝,实现环保和资源节约目的,且本发明在纯刚玉体系浇注料中引入了氧化锆微粉,氧化锆在高温状态下(1450℃)容易生成锆刚玉(熔点1675℃),锆刚玉可以有效降低合金钢液中高粘度渣的侵蚀,进而可以达到保护炉底增加炉龄的目的。

23.经实践,本发明的浇注料,各组分支架互相配合,协同作用,与传统的硅质、铝质、镁质干振料相比,浇注的抗渗炉底具有强度高、耐冲刷、致密、整体性好的特点。在高合金钢熔炼的苛刻工况下,由于炉底的金属溶液承受较大的静压力,搅拌冲刷,局部温度超过1700℃,传统干振料会出现剥落,熔渣渗透的现象;炉底抗渗浇注料在高温状态下具有优良的体积稳定性、防渗、抗裂等优良性能,在多家高合金钢冶炼炉炉底实践应用取得成功,炉衬使用寿命从传统的耐火干振料使用60炉提高到现在的110炉,效果非常显著。

24.3.有益效果

25.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

26.(1)本发明的一种中频感应炉炉底抗渗浇注料,纯刚玉体系浇注料保证了材料本身的体积稳定性,整体性好的特点,引入的氧化锆具有抗渗透和耐冲刷的特性,高性能减水剂有效的减少了水的加入量,即防止开裂的现象发生,整体使用性能优异。

27.(2)本发明的一种中频感应炉炉底抗渗浇注料,将拆炉废料引入到炉底浇注料中,变废为宝,并使得中频感应电炉的整体寿命大幅提升,减少筑炉次数,耐火材料消耗量减少,实现环保及节能减排要求。

28.(3)本发明的一种中频感应炉炉底抗渗浇注料,采用水泥作为结合剂,浇注后的炉底预制块具有一定的强度,养护3~5天,烘干后直接安装使用,炉底浇注块与炉壁接缝处用炉料填满振实即可,应用非常方便。

29.(3)本发明的一种中频感应炉炉底抗渗浇注料,具有适应性强,施工简单的特点,根据不同线圈尺寸的中频感应电炉,制作不同尺寸的的炉底浇注块,应用便利。

具体实施方式

30.为进一步了解本发明的内容,下面结合实施例对本发明作进一步的描述。

31.实施例1

32.本实施例的中频感应炉炉底抗渗浇注料,包括以下重量份的成分:致密刚玉颗粒47公斤,具体可采用粒度为5~3mm的致密刚玉颗粒骨料为10公斤;粒度为3~1mm的致密刚玉颗粒骨料为27公斤;粒度为0~1mm的致密刚玉骨料为10公斤;硅质拆炉回收料37公斤;粉体粒度≤0.074μm的铝镁尖晶石微粉8公斤;粒度d50≈1.7μm的活性α

‑

al2o3微粉3公斤;粉体粒度≤0.074μm的氧化锆微粉2公斤;纯铝酸盐水泥ca

‑

71水泥3公斤;分散性氧化铝微粉为0.5公斤;减水剂0.05公斤。

33.现场施工的时候,将上述各组分按照配比准确称取后,加水搅拌混合均匀即可浇注施工。

34.实施例2

35.本实施例的中频感应炉炉底抗渗浇注料,包括以下重量份的成分:致密刚玉颗粒30公斤斤;具体可采用粒度为5~3mm的致密刚玉颗粒骨料为5公斤;粒度为3~1mm的致密刚玉颗粒骨料为17公斤;粒度为0~1mm的致密刚玉骨料为8公斤;硅质拆炉回收料34公斤;铝镁尖晶石微粉10公斤;活性α

‑

al2o3微粉4公斤;氧化锆微粉2.5公斤;纯铝酸盐水泥ca

‑

71水泥5公斤;分散性氧化铝微粉为0.6公斤;减水剂0.06公斤。

36.现场施工的时候,将上述各组分按照配比准确称取后,加水搅拌混合均匀即可浇注施工。

37.实施例3

38.本实施例的中频感应炉炉底抗渗浇注料,包括以下重量份的成分:致密刚玉颗粒50公斤;具体可采用粒度为5~3mm的致密刚玉颗粒骨料为9公斤;粒度为3~1mm的致密刚玉颗粒骨料为28公斤;粒度为0~1mm的致密刚玉骨料为13公斤;刚玉质拆炉回收料23公斤;铝镁尖晶石微粉9公斤;活性α

‑

al2o3微粉5公斤;氧化锆微粉3公斤;纯铝酸盐水泥ca

‑

71水泥4公斤;分散性氧化铝微粉为0.8公斤;减水剂0.02公斤。

39.现场施工的时候,将上述各组分按照配比准确称取后,加水搅拌混合均匀即可浇

注施工。

40.实施例4

41.本实施例的中频感应炉炉底抗渗浇注料,包括以下重量份的成分:致密刚玉颗粒44公斤;具体可采用粒度为5~3mm的致密刚玉颗粒骨料为9公斤;粒度为3~1mm的致密刚玉颗粒骨料为24公斤;粒度为0~1mm的致密刚玉骨料为11公斤;刚玉质拆炉回收料33公斤;铝镁尖晶石微粉10公斤;活性α

‑

al2o3微粉5公斤;氧化锆微粉2公斤;纯铝酸盐水泥ca

‑

71水泥5公斤;分散性氧化铝微粉为0.8公斤;减水剂0.1公斤。

42.现场施工的时候,将上述各组分按照配比准确称取后,加水搅拌混合均匀即可浇注施工。

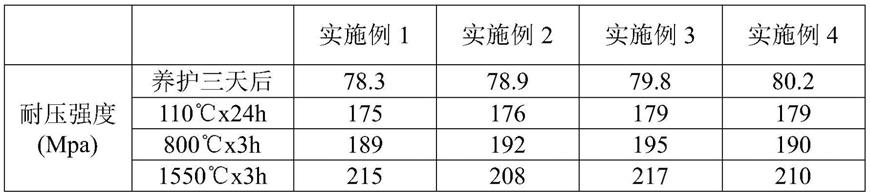

43.将上述各组分按照配比准确称取后,加水在搅拌机内混合均匀后放入预制的模具内,将模具放置在振动台振动均匀,24小时后脱模得炉底预制块,养护三天后放入烤箱内烘干。

44.实施案例1至实施案例4中中频感应电炉炉底抗渗浇注料的抗渗性能测试如下:

[0045][0046][0047]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,只是本发明的实施方式之一,实际并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1