一种利用卤水制备无水铵镁复盐的方法

1.本发明属于无机化工技术领域,具体涉及一种利用卤水制备无水铵镁复盐的方法。

背景技术:

2.目前,热还原法和电解法是工业上两种主要的冶炼金属镁的方法。虽然热还原法工艺简单、生产成本略低,但是由于其生产过程排放温室气体过多,对环境影响严重而受到诟病。相对而言,电解法生产过程比较清洁。由于热还原法冶炼金属镁的原料是白云石,如果以我国青海盐湖生产氯化钾副产的氯化镁为主要化学组分的卤水资源作为原料生产金属镁,只能选择电解无水氯化镁法工艺。电解法炼镁的电解质熔盐体系是将无水氯化镁与其它盐类(例如,氯化钾、氯化钠等)按比例物理混合、熔融制得。长期以来,制备无水氯化镁一直是电解法炼镁过程的技术瓶颈,也是成本偏高的主要因素之一。

3.依据原料和工艺的不同,无水氯化镁的制备方法主要有四种:(1)氯化氢气体氛围下氯化镁水合物的直接热解脱水。卤水原料液经除杂精制、溶液蒸发、冷却结晶可以获得氯化镁水合物晶体。含水氯化镁晶体如果在空气氛围下加热脱水则发生彻底水解、生成氧化镁和氯化氢气体;含水氯化镁晶体如果在大量的氯化氢气体氛围下加热脱水,则可以避免发生严重水解,得到的无水氯化镁满足电解炼镁工艺的要求。目前,氯化镁水合物在氯化氢气体保护下脱水制备无水氯化镁是工业电解法炼镁过程制备无水氯化镁的相对成熟工艺。但是,该方法的主要问题是氯化氢是腐蚀性气体,高温下会引起设备严重腐蚀;而且副反应只能抑制,并不能完全防止,得到的无水氯化镁中氧化镁含量较高,无水氯化镁纯度不高,影响电解过程的电流效率;此外,该方法成本较高,制约电解法炼镁工艺的竞争力。

4.(2)菱镁矿煅烧、氯化制备无水氯化镁。菱镁矿高温煅烧生成氧化镁,氧化镁高温下与氯气反应生成无水氯化镁。该方法需要大量的氯气,因此安全和环境污染是两个比较突出的问题。现在该工艺很少被采用。

5.(3)氨络合法制备无水氯化镁。zl200710179865.9等专利提出,水氯镁石原料溶于有机溶剂,采取蒸馏脱除其中的水分,形成无水氯化镁有机溶液,然后向无水氯化镁有机溶剂中通入氨气,得到氯化镁氨络合物晶体,氨络合物晶体受热脱氨,得到高纯无水氯化镁。得到的无水氯化镁与其它盐类一起熔融制备电解法冶炼金的电解质熔盐。该方法具有工艺条件温和、产品纯度高、废弃物排放少、易于规模化生产等优点,是制备高纯无水氯化镁的先进工艺。该方法还没有得到工业应用。

6.(4)复盐法制备无水氯化镁。将氯化镁与其它特定的盐类发生固相反应或者溶液结晶形成含水复盐,然后再脱水可以得到满足电解炼镁工艺要求的无水氯化镁。zl201110393808.7提出一种由六水氯化镁制备无水氯化镁的方法,将六水氯化镁与氯化铵固体物料混合球磨、然后加热脱水制备无水氯化镁。zl201710601232.6提出将固体六水氯化镁与固体氯化铵在小于100℃温度下发生固相反应,形成复盐,然后添加适量氯化铵在

200

‑

350℃彻底脱水,得到无水复盐和氯化铵的混合物,真空条件下热分解并蒸馏脱氯化铵,得到无水氯化镁物料。还有氯化镁水合物与盐酸苯胺形成复盐,然后加热分解,得到无水氯化镁物料的研究报道。

7.目前,电解法炼镁工艺面临的瓶颈问题:电解工艺对无水氯化镁电解质熔盐纯度要求很高,制得满足电解要求的无水氯化镁电解质成本很高,导致电解镁生产成本过高,产品缺少竞争力。因此,这就要求在制备无水氯化镁的过程中要极力避免水合氯化镁发生水解,尽量减小电解质熔盐中氧化镁的含量。更重要地,要求技术创新,提出生产成本较低的新技术。

技术实现要素:

8.本发明要解决的技术问题是针对现有技术的不足而提供一种利用卤水制备无水铵镁复盐的方法,其生产成本低,工艺简单,生产的无水铵镁复盐纯度高、质量稳定。

9.为解决上述技术问题,本发明的内容包括:一种利用卤水制备无水铵镁复盐的方法,包括以下步骤:s1. 首先确定室温下的精制卤水溶液中的氯化镁摩尔浓度,然后向精制卤水溶液中加入固体氯化铵,氯化铵与氯化镁的摩尔比为1

‑

1.2;加热并搅拌,直到固体氯化铵完全溶解后,得到温度介于80

‑

90℃下的新配置饱和溶液;s2. 将步骤s1得到的新配置饱和溶液泵入冷却结晶器,冷却降温至30

‑

40℃进行冷却结晶,控制饱和溶液在冷却结晶器中的平均停留时间为30

‑

120分钟,由冷却结晶器底部引出晶浆进行固液分离后,获得含水铵镁复盐晶体;s3. 将步骤s2得到的固液分离后的滤液蒸发浓缩至80

‑

90℃温度下的循环饱和溶液,将循环饱和溶液和步骤s1的新配置饱和溶液泵入冷却结晶器,混合后再进行步骤s2的冷却结晶,实现滤液的循环利用;s4. 将步骤s2得到的含水铵镁复盐晶体进行动态干燥和深度脱水后获得无水铵镁复盐。

10.进一步的,所述步骤s1中,所述精制卤水由卤水原料液除杂精制而成:首先采取压滤操作除去卤水原料液中的不溶物质,然后脱除其中的微量杂质组分,获得精制卤水溶液;所述微量杂质组分包括硼和硫酸根。

11.进一步的,所述卤水原料液中硼元素的脱除方法采用专用除硼树脂吸附脱除法:依据卤水原料液中硼含量大小,进行一级或者多级除硼操作,每级除硼操作均是将30

‑

40℃卤水原料液通过除硼树脂塔,确保卤水原料液在除硼树脂塔中的停留时间为30

‑

60分钟;当卤水原料液中的硼含量小于5ppm后,结束除硼操作。

12.进一步的,所述卤水原料液中硫酸根的脱除方法采用为氯化钡沉淀法。

13.进一步的,所述步骤s3中,所述滤液的蒸发浓缩采取在负压条件下的单效或者多效蒸发。

14.进一步的,所述步骤s3中,泵入冷却结晶器的循环饱和溶液与新配制饱和溶液的混合液中氯化铵与氯化镁的摩尔比为1

‑

1.2。

15.进一步的,所述步骤s3中,单位时间泵入冷却结晶器的循环饱和溶液和新配制饱和溶液的体积之和等于步骤s2中引出的固液分离晶浆的体积。

16.进一步的,所述步骤s4中,所述的动态干燥为:含水铵镁复盐晶体物料在流动状态下与150

‑

180℃热源直接或者间接接触、顺流或者逆流,干燥30

‑

60分钟。

17.进一步的,所述步骤s4中,所述的深度脱水为:干燥后的铵镁复盐晶体物料与200

‑

450℃热源直接或者间接接触、顺流或者逆流,在反应器中深度脱水30

‑

60分钟。

18.进一步的,所述步骤s4中,含水铵镁复盐经过动态干燥和深度脱水后处理后,得到的铵镁复盐晶体含水量小于1.0 wt%本发明的有益效果是:本发明以卤水为原料液,采取溶液结晶工艺制备含水铵镁复盐晶体,再经过干燥与深度脱水得到含水量小于1.0wt%的铵镁复盐,其生产成本低,工艺简单,生产的无水铵镁复盐纯度高、质量稳定。该方法制备的无水铵镁复盐可以用作电解法炼镁的电解质熔盐的关键配料。

附图说明

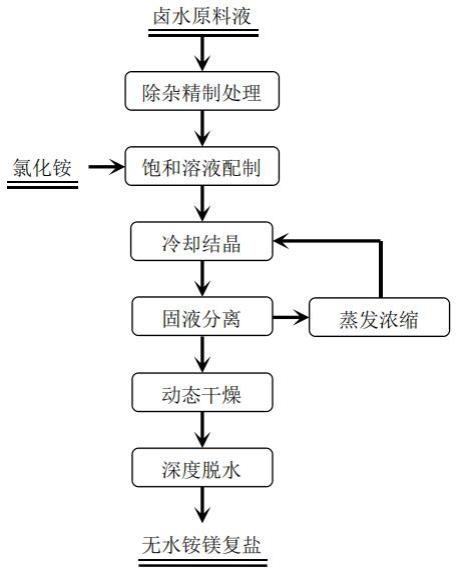

19.图1是本发明利用卤水制备无水铵镁复盐的工艺流程图;图2是利用本发明方法制备的铵镁复盐晶体xrd图谱。

具体实施方式

20.为便于理解本发明,下面结合附图和具体实施方式对本发明作进一步详细的说明。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

21.如图1所示,本发明提供了一种利用卤水制备无水铵镁复盐的方法,包括以下步骤:s1. 首先确定室温下的精制卤水溶液中的氯化镁摩尔浓度,然后向精制卤水溶液中加入固体氯化铵,氯化铵与氯化镁的摩尔比为1

‑

1.2;加热并搅拌,直到固体氯化铵完全溶解后,得到温度介于80

‑

90℃下的新配置饱和溶液;步骤s1中,精制卤水由卤水原料液除杂精制而成:首先采取压滤操作除去卤水原料液中的泥沙等不溶物质,然后脱除其中的微量杂质组分,获得精制卤水溶液;所述微量杂质组分包括硼和硫酸根。

22.其中,卤水原料液中硼元素的脱除方法采用专用除硼树脂吸附脱除法:依据卤水原料液中硼含量大小,进行一级或者多级除硼操作,每级除硼操作均是将30

‑

40℃卤水原料液通过除硼树脂塔,控制流体流速,确保卤水原料液在除硼树脂塔中的停留时间为30

‑

60分钟;当卤水原料液中的硼含量小于5ppm后,结束除硼操作。

23.卤水原料液中硫酸根的脱除方法采用为氯化钡沉淀法。依据除硼后的卤水中硫酸根的浓度,向其中加入适量氯化钡溶液,充分混合与静置,生成硫酸钡沉淀,可以彻底脱除卤水原料液中的硫酸根。卤水原料液来源不一,产地不同,其中的杂质离子种类与含量各不相同。卤水除杂精制,也包括其它对电解炼镁过程有不良影响的杂质离子的脱除。

24.s2. 将步骤s1得到的新配置饱和溶液泵入冷却结晶器,冷却降温至30

‑

40℃进行冷却结晶,控制饱和溶液在冷却结晶器中的平均停留时间为30

‑

120分钟,由冷却结晶器底部引出晶浆进行固液分离后,获得含水铵镁复盐晶体;

s3. 将步骤s2得到的固液分离后的滤液蒸发浓缩至80

‑

90℃温度下的循环饱和溶液,将循环饱和溶液和步骤s1的新配置饱和溶液泵入冷却结晶器,混合后再进行步骤s2的冷却结晶,实现滤液的循环利用;步骤s3中,滤液的蒸发浓缩采取在负压条件下的单效或者多效蒸发。泵入冷却结晶器的循环饱和溶液与新配制饱和溶液的混合液中氯化铵与氯化镁的摩尔比为1

‑

1.2。

25.步骤s3中,单位时间泵入冷却结晶器的循环饱和溶液和新配制饱和溶液的体积之和等于步骤s2中引出的固液分离晶浆的体积,维持冷却结晶器内物料体积与化学组成稳定,实现步骤s1

‑

s3的长期连续运行。

26.s4. 将步骤s2得到的含水铵镁复盐晶体进行动态干燥(,脱去晶体携带的部分水分,然后将干燥后的铵镁复盐晶体进行)和深度脱水后获得无水铵镁复盐。

27.步骤s4中,动态干燥为:含水铵镁复盐晶体物料在流动状态下与150

‑

180℃热源直接或者间接接触、顺流或者逆流,干燥30

‑

60分钟。经过动态干燥后,含水铵镁复盐晶体脱去了全部自由水和部分结晶水,同时提高了晶体物料的流动性能。深度脱水为:干燥后的铵镁复盐晶体物料与200

‑

450℃热源直接或者间接接触、顺流或者逆流,在回转窑、或者机械振动床、或者鼓泡床、或者快速流化床床等反应器中深度脱水30

‑

60分钟。

28.步骤s4中,含水铵镁复盐经过动态干燥和深度脱水后处理后,得到的铵镁复盐晶体含水量小于1.0 wt%,才能避免电解质熔盐制备过程发生严重水解。上述制备的无水铵镁复盐在大于450℃温度下可以脱除氯化铵,得到无水氯化镁,用于制备电解炼镁的电解质熔盐。

29.实例1:用一台过滤面积为22m2的小型板框压滤机过滤10m3卤水原料液,得到澄清卤水原料液。

30.采用甲亚胺

‑

h酸分光光度法测定卤水原料液中的硼含量为36ppm。以2m3/h流量将10立方30℃的卤水原料液通过

ø

800

×

1200的除硼树脂塔进行除硼操作。每隔1小时在罐出口处取样一次,测得经过一次除硼操作后的卤水原料液中硼元素平均含量为7.5ppm。然后进行第二次除硼操作,测得经过第二次除硼后的卤水中硼元素平均含量小于1ppm。将10立方卤水原料液经过两次树脂除硼操作,获得彻底脱除硼元素的卤水原料液。

31.试验中使用的卤水原料液,硫酸根、铁离子含量都小于0.01wt%,因此都不再进行专门进行脱除硫酸根和铁离子。

32.卤水原料液经过压滤和树脂除硼等除杂精制处理,得到10m3氯化镁浓度为385克/升的精制卤水原料液,放入卤水原料液储罐中待用。

33.实例2:将2m3实例1制备的精制卤水输送至配液罐,加入435公斤工业氯化铵,边进行不间断搅拌,边向配液罐夹套通入蒸汽进行加热。当温度升至86℃时,氯化铵完全溶解,停止通入蒸汽,结晶饱和溶液配制完毕。

34.向配液罐夹套中通入15℃冷却水,调整搅拌器转速为5r/min,这时配液罐被改造成为结晶器使用。结晶溶液温度在40分钟左右由85℃降温到35℃,这时停止向夹套通入冷水。

35.由结晶器底部晶浆出口将浆料分批泵入离心分离机进行固液分离。晶体物料装袋

密封储存待用,滤液泵入储罐待用。

36.用电子天平(精确到毫克)称取20克晶体样品,采用国标gb/t 13025.6

‑

2012测定其中的镁离子,采用国标gb/t 13025.5

‑

2012测定其中的氯离子,忽略其它离子,可以计算出晶体样品组成为:含水铵镁复盐为96.20wt%;氯化铵为2.48wt%,自由水为1.32wt%。附图2为晶体样品xrd图谱。

37.实例3:将实例2固液分离获得的1.5m3滤液全部泵入一台单效蒸发器中,负压下蒸发掉300升水分后,剩余的85℃浓缩液送至配液罐(也作为结晶器用)。

38.将0.6m3实例1制备的精制卤水输送至配液罐,与浓缩液混合,然后加入150公斤工业氯化铵,边进行不间断搅拌,边向配液罐夹套通入蒸汽进行加热。当温度升至83℃时,氯化铵完全溶解,停止通入蒸汽。

39.向结晶器夹套中通入15℃冷却水,调整搅拌器转速为5r/min。控制冷水流速,控制降温速率,控制结晶溶液温度在120分钟由83℃到35℃,这时停止向夹套通入冷水。

40.晶浆固液分离。晶体物料装袋密封储存待用,滤液泵入储槽。

41.测定晶体样品中的镁离子和氯离子,忽略其它离子,可以计算出晶体样品组成为:含水铵镁复盐为95.74wt%;氯化铵为2.62wt%,自由水为1.64wt%。

42.实例4:开启电加热器、鼓风机和引风机等热空气通风系统,向一台规格为3000*20mm鼓泡床通入干燥热空气,控制宏观气速0.5m/s。30分钟后,通风系统稳定,鼓泡床的进风口热空气温度稳定在180℃。

43.称取25公斤铵镁复盐晶体物料,由鼓泡床加料口进料。晶体物料在热空气作用下动态干燥脱除表面自由水和一部分结晶水。控制晶体物料在鼓泡床中停留为60分钟,晶体物料温度由室温升高至132℃,然后干燥后的晶体由出料口卸料,密封包装。

44.取样分析,干燥后的晶体中氯化铵与氯化镁摩尔比为1.02,1摩尔复盐中含结晶水为2.05摩尔。

45.实例5:与实例4相同的干燥设备,通入150℃热空气。稳定后,加入25公斤铵镁复盐晶体。晶体物料在鼓泡床中干燥35分钟,卸料密封包装。

46.取样分析,干燥后的晶体中氯化铵与氯化镁摩尔比为1.17,1摩尔复盐中含结晶水为3.96摩尔。

47.实例6:与实例4和实例5相同的鼓泡床设备。开启电加热器、鼓风机和引风机等热空气通风系统,向鼓泡床通入热空气,控制宏观气速0.5m/s。30分钟后,通风系统稳定,鼓泡床的进风口热空气温度稳定在280℃。

48.称取25公斤干燥后的铵镁复盐晶体物料,由鼓泡床加料口进料。晶体物料在热空气作用下进行深度脱水。控制晶体物料在鼓泡床中停留为30分钟,晶体物料温度由室温逐步升高至230℃,然后完全脱水后的铵镁复盐晶体由出料口卸料,密封包装保存。

49.取样分析,深度脱水后的晶体中氯化铵与氯化镁摩尔比为1.05,复盐晶体物料中没有水分测出。

50.实例7:与实例4、实例5和实例6相同的鼓泡床设备。开启电加热器、鼓风机和引风机等热空气通风系统,向鼓泡床通入热空气,控制宏观气速0.5m/s。30分钟后,通风系统稳定,鼓泡床的进风口热空气温度稳定在230℃。

51.称取25公斤干燥后的铵镁复盐晶体物料,由鼓泡床加料口进料。晶体物料在热空气作用下进行深度脱水。控制晶体物料在鼓泡床中停留为60分钟,晶体物料温度由室温逐步升高至209℃,然后脱水后的铵镁复盐晶体由出料口卸料,密封包装保存。

52.取样分析,深度脱水后的晶体中氯化铵与氯化镁摩尔比为1.07,复盐晶体物料中没有水分测出。

53.尽管本发明通过上述实施例来说明本发明的详细工艺参数和工艺流程,但本发明并不局限于上述详细工艺参数和工艺流程,即不意味着本发明必须依赖上述详细工艺参数和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1