加热器电缆排布和电磁搅拌器的制作方法

1.本发明涉及晶体生长设备领域,特别涉及一种炉腔外电流布置和炉腔内部加热器相互配合的电磁搅拌装置及其使用方法。

背景技术:

2.定向凝固法晶硅铸锭生长炉是硅晶体生长及硅片制造领域的一个关键设备。相比直拉法单晶硅生长,铸锭法的优势是能耗低和生产成本低,缺点是硅晶体有更多的杂质,以及位错和晶界等缺陷。随着背钝化和异质结等高效电池技术的推广普及,铸造多晶硅电池的转换效率,和单晶电池的差距越来越大。铸锭技术需要提高硅晶体品质,这有赖于发展基于籽晶生长的铸锭单晶技术。

3.在铸锭硅晶体生长过程中,熔硅中的碳和氮杂质一般都达到饱和溶解度浓度,其固液分凝系数分别是0.07和不到0.001的水平,意味着固液界面向前推进过程中,绝大部分的碳和氮杂质都将被排到熔硅中。如果熔硅中没有足够强度的对流,排入熔体中的碳氮杂质不能被及时带走,会在界面前沿形成杂质富集层,促进碳化硅和氮化硅的形核析出。这会进一步导致三方面不利影响:首先形成点状杂质和红外检测的阴影缺陷,降低铸锭良率;其次,氮化硅和碳化硅沉淀使得晶砖的硬度增加,更难切片,进一步导致切片成本升高和切片良率(每公斤晶砖出片数)下降;最后,对于铸造单晶,杂质沉淀析出的影响更大,考虑到晶粒和位错更容易在杂质点处形核生长,影响单晶区得率和电池转换效率。因此,足够强度的熔硅对流是铸锭单晶生长的前提条件。

4.铸锭单晶生长的另一个前提条件是要能够保持固液界面平坦,也就是保证温度分布的均匀性和对称性,避免冷热区分布的不对称性。在晶体生长过程中,熔硅流速达到几个厘米每秒,对流传热是主导传热形式。因此,热对称性不仅依赖于发热体和热场保温结构的对称均匀性,更依赖于熔硅流场的均匀对称性,特别是要避免熔硅局部的上下翻腾流动。熔硅向上流的区域会偏冷,界面内斜,导致侧壁形核和多晶区侵入,影响单晶比例。熔硅向下流的区域,热硅流的冲刷会导致偏热,界面外斜,热应力大,位错密度增加,导致电池效率下降。

5.在保证足够对流强度前提下,保持对流的圆周对称性,改善冷热区均匀性,是铸造单晶要解决的核心问题。现有晶硅铸锭炉无法同时满足上述两项要求。国内约六千台铸锭炉大部分为gt类炉型,其加热器包括位于坩埚上方的顶部加热器和位于坩埚侧面的侧部加热器。在一些较晚近交付使用的大尺寸炉台上,顶侧加热器之外,又增加了独立控制的位于坩埚下方的底部加热器。顶、侧和底部加热器分别连接三相交流电源。在线电压25v下,峰值电流一般在1600到2800a范围。熔硅距离吊臂和侧加热器约10cm,交变电流在硅熔表面处产生30到60高斯的磁场,可以引起5到10a/cm2的感应电流。在50hz工频下,交变磁场在熔硅不同的部位穿透深度(强度减半的距离)大致在2~4cm范围。感应电流在磁场中受到洛伦兹力作用,在距离熔硅表面几个厘米深度内,其体积力可达到10n/m3以上。在铸锭炉中,沿abc方向的旋转磁场引起熔硅同方向的旋转流动。由于电流是通过吊臂自上而下引入侧加热器环

路,电流分布在竖直方向上的不对称性,导致电极两侧的熔硅在竖直方向上所受电磁力的不对称。以电极b为例,在其附近区域,偏向a电极一侧,熔硅会受到向上的拉力,而在偏向c电极一侧,则会受到向下的推力。在这类低电压大电流的炉型中,电磁搅拌力较大,有足够强度的熔硅对流,但由于电磁力场的不对称性,导致熔硅对流的不对称,晶体生长过程中冷热区分布很不均匀,无法实现高质量的铸锭单晶生长。

6.电磁搅拌力之外,熔硅对流的另一个驱动机制是热对流,即由于温度差异导致密度差异,进而引起的浮力对流。浮力来源于同一水平面上的温度差异分布,热对流的产生必然伴随着固液界面的倾斜分布。在一个扁平的熔池中,需要更大的驱动力来维持一个有序的适当强度的热对流流场,意味着在g7或g8大尺寸铸锭中,需要有更大的中心-边缘固液界面高度差,而这会损害晶体质量。首先,过度凸起的界面意味着更长的边缘长晶时间,也就是更严重的杂质扩散,包括坩埚中杂质向硅锭的扩散,以及硅锭顶部分凝积聚的金属杂质向硅锭内部的反扩散。其次,更凸的界面也意味着在温度均匀化的退火过程中会产生更高的应力,导致更高的位错密度。再次,在掺镓的硅晶体中,由于镓的分凝系数只有0.008,不平整的固液界面意味着热区晶砖的上部容易出现低电阻,以及在同一张硅片内电阻率分布的不均匀。

7.由于过凸界面有以上弊端,在电磁搅拌力不足,需要依赖热对流排杂的情况下,热对流的强度一般只能维持在一个较低的水平,前述弱对流导致杂质富集和沉淀析出,以及相关的各种问题都会出现。国内近几年有至少四家晶硅铸锭公司,先后尝试了高电压低电流的炉型设计。由于电磁搅拌力(正比于电流平方)下降,对流强度下降,该炉型的冷热区对称性自动得到显著改善,但对流强度下降后相伴而来的对硅料品质的高要求,容易出现杂质阴影缺陷,以及晶砖硬度增加更难切片的问题,使得几家公司在经过几年的调试后,被迫先后放弃了这一炉型的研发。

8.加热器的发热均匀性是高质量长晶的基础,侧部加热器上下分层独立控制结构,侧加热器上层和顶加热器并联的结构,顶和侧部加热器通过厚度变化实现局部发热量调控的设计,侧部加热器采用六电极同时和顶加热器共享其中三个电极的结构等不同设计见于专利cn107523867、cn107699943和cn108193266。前述的结构都是针对加热器发热量均匀性的改善,并不能解决吊臂处洛伦兹力不对称的问题。在大尺寸铸锭中,电磁搅拌力起主导的作用,仅针对发热均匀性的改善,并不能解决晶锭冷热区不对称的问题。

9.电阻加热器在发热的同时,利用其电流产生一个移动磁场来调节熔硅对流,这样的铸锭炉设计见于专利de102009045680。其侧部加热器为多层线圈结构,虽然可以产生竖直方向的移动磁场,但由于各层线圈处在不同高度,其线圈的外部连接电极没有四面对称性,导致电磁搅拌力场四面不对称。专利wo2007148988中提出了一种铸锭炉结构,在炉壳和保温层之间布置多层水冷铜线圈,通过馈入不同位相的交变电流,实现对熔硅的电磁搅拌。这种结构需要专门的供电单元和线圈布置,需要额外消耗电能,且占用炉腔内空间,这不利于现有铸锭炉的升级改造。专利cn111910247提供了一种旋转坩埚的铸锭炉,其优点是通过硅锭的旋转可以解决冷热区分布不对称的问题,但其设备热场改造较复杂,且有以下两点不足:首先,由于旋转,侧加热器与熔硅间的平均距离增大,导致电磁驱动力下降,对流强度下降;其次,如果使用近圆形坩埚,切割方形晶砖时会损失铸锭良率,而如果使用偏离圆形的坩埚,则坩埚和保温层之间的间隙变大,导致电耗增加。专利申请202110144662提供了一

种侧部加热器设计,其产生的旋转磁场和在坩埚四周方向一致的向上或向下的运动磁场,实现了强电磁搅拌下较好的冷热区对称性。本发明提供一种结构设计,通过炉腔内部加热器和炉腔外部靠近炉壁布置的多匝线圈相配合,实现强电磁搅拌,同时保证力场的均匀对称性。

技术实现要素:

10.本发明针对现有标准的侧加热器结构,针对其电磁力分布在吊臂附近不对称的起因,在炉腔外部布置多匝线圈,使得线圈靠近炉腔外壁部分的导线段中的电流,与侧加热吊臂中的电流方向相反,它们在吊臂附近产生的不对称拉力或推力方向相反,部分抵消,得到更均匀的电磁力场,进而得到均匀一致的熔硅流场,其详细特征描述如下。

11.一种晶体生长炉用的电磁搅拌装置,包括位于炉腔内的加热器和位于炉腔外的多匝线圈两个部分,其特征是。

12.顶部加热器有n个电极,n=3或4,连接n相交变源,其频率范围1到500hz,相邻两相间电压的范围是12v到72v。

13.侧部加热器由多段不同形状加热段,使用螺栓依次首尾连接而成的围绕坩埚一周的闭环;在所述侧加热器环路上,大致均匀布置n个电极接入点,将侧加热器环路大致均分为n段;n个石墨电极,在侧加热器环路上方,首先穿过顶部或侧部保温板,再分别通过一个向下延伸的吊臂,在所述电极接入点处,连接加热器环路;在所述n个石墨电极上,施加n相交变电压,其频率和顶加热器电源频率相同,相邻两相间电压范围12v到72v。

14.从炉腔竖直中心线向外投影,在所述每一个侧加热器吊臂在炉壁上的投影位置附近,分别布置一个大致垂直于炉腔外壁且与炉腔竖直中心线大致平行的炉腔外多匝导体线圈,其匝数为m,m=1到8;所述m匝线圈包括靠近炉腔外表面排布,覆盖以侧加热器上边缘高度为基准,向上和向下分别至少0.2米的高度范围的m根竖直导线a1、a2直到am,以及分别连接a2到am的共计m-1根导线的上端点和a1到am-1的共计m-1根导线的下端点,用以实现多匝线圈闭环的部分;线圈远离炉壁的区段和所述m根竖直导线间的距离不小于0.4米。

15.每个线圈的竖直导线a1的上端和am的下端为线圈的两个引出端,其中一个连接到顶部加热器n相交变电源的一个输出端子,另一个连接到顶部加热器的一个石墨电极。

16.所述线圈也可以作为侧加热器炉腔外部电缆的一段。线圈的竖直导线a1的上端和am的下端为线圈的两个引出端,其中一个连接到侧部加热器n相交变电源的一个输出端子,另一个连接到侧部加热器的一个石墨电极。线圈与侧加热器电源连接,可以配合不同的顶部加热器使用,包括两相、三相、四相交变电源驱动的两电极、三电极、四电极顶部加热器,以及直流电源驱动的顶部加热器。

17.在使用单电源并联驱动顶部和侧部加热器的情况下,所述线圈的竖直导线a1的上端和am的下端为线圈的两个引出端,其中一个连接到所述电源的一个输出端子,另一个分叉出两根电缆,分别连接到侧部加热器的一个石墨电极和顶部加热器的一个石墨电极。

18.在每一个侧部加热器吊臂的炉壁投影位置附近,可以分别布置两个前述线圈结构,其中一个线圈的两个引出端分别连接到顶部加热器电源和顶部加热器石墨电极,另一个线圈的两个引出端分别连接到侧部加热器电源和侧部加热器石墨电极。

19.作为优选,所述顶部和侧部加热器交变电源的频率都是工频。

20.作为优选,靠近炉壁的线圈竖直段成倾斜布置,其与严格竖直方向间的偏差角度不大于30度。

21.作为优选,所述线圈的靠近炉腔外壁布置的竖直导线,与临近侧加热器吊臂在炉腔外壁上的投影位置之间,在水平方向上的偏差距离不大于0.6米。作为进一步优选,所述偏差距离不大于0.3米。

22.作为优选,靠近炉腔外壁布置的线圈竖直导线中的电流方向,与临近侧加热器吊臂中电流的方向大致相反,两电流的相位差与180度的偏离角度不大于60度。

23.铸锭炉炉腔材质为321或316不锈钢,为非铁磁性材料,其磁导率近似为1,其常温下电导率约1.3e6 s/m。在50hz工频条件下,集肤深度,即电流密度降低到表面处值的约37%的深度约为62毫米。g6炉腔通常内壁厚度12毫米,外壁厚度6mm。g8尺寸炉腔通常内壁厚度达到16mm,外壁厚度8mm。炉壁总厚度在18-24毫米范围,显著小于集肤深度,因此炉腔屏蔽作用有限。数值模拟计算显示,在总炉壁厚度20毫米,炉腔直径2米情况下,靠近炉壁外侧布置一个竖直向上的扁平铜母排,施加工频电流,其在炉壁中诱生的总感应电流的大小约为母排电流的一半,位相落后约140-150度。

24.在电极通过上保温板引入的铸锭炉中,电流从上部进入侧加热器环路,电流分布在竖直方向上的不对称性,导致电极两侧的熔硅在竖直方向上所受电磁力的不对称。以电极b为例,在其附近区域,偏向a电极一侧,熔硅会受到向上的拉力,而在偏向c电极一侧,则会受到向下的推力。通过在炉腔外部布置多匝线圈,使其靠近炉腔外壁竖直导线中的电流,与吊臂中的电流相互反向,它们在侧加环路电极连接点两侧产生的不对称拉力或推力方向相反,部分抵消,得到更均匀的电磁力场,进而得到均匀一致的熔硅流场,这有利于实现高质量铸锭单晶生长。

附图说明

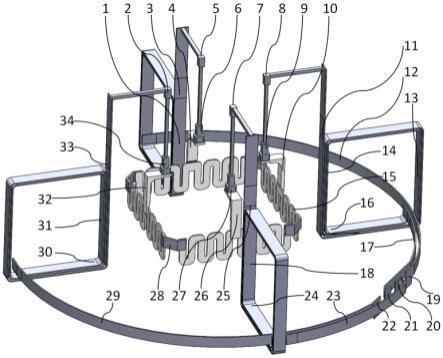

25.图1是一种侧部加热器四相电源驱动的三匝线圈电磁搅拌器结构。

26.图2是一种单电源并联驱动顶部和侧部加热器的单匝线圈电磁搅拌器结构。

27.图3是一种顶部加热器三相电源驱动的双匝线圈电磁搅拌器结构。

28.6、9、27、34、36、41、52、55、70、77-侧部加热器石墨电极;39、49、53、58、71、78-顶部加热器石墨电极;1、14、18、31、35、43、51、61、62-靠近炉壁的线圈竖直导线;13、63、79-线圈远离炉壁的区段;2、5、7、8-侧部加热器铜电极;3、11、25、33、54、60、73-线圈的上部引出端;16、24、30、64、74、76-线圈的下部引出端;4、10、26、32、37、42、50、56、68、75-侧部加热器吊臂;15、48、69-侧加热器蛇形发热带;28-侧部加热器角部连接板;38、57-顶部加热器发热带;19、20、21、22、44、45、46、65、66、67-加热器交变电源端子;12、17、23、29、40、47、59、72-多匝线圈引出端到电源端子连接线。

具体实施方式

29.为使本发明的上述特征和优点更加明显易懂,下面结合附图对本发明的具体实施方式做详细说明。

30.实施例1:图1是一种侧部加热器电源驱动的三匝线圈电磁搅拌结构,由四相斯科特工频交

变电源驱动,侧部加热器相电压38v,侧部加热器峰值功率100千瓦。线圈和外围连接的铜母排宽度100毫米,厚度8毫米。线圈高度为0.9米,中心点大致位于侧部加热器环路上边缘的高度。线圈远离炉壁的区段13和近炉壁竖直段14之间的距离约为0.9米,以降低其对竖直段中电流的抵消作用。侧部加热器是由四块蛇形周期结构石墨发热带15和四块角部连接板28首位连接而成的闭环。电源端子21、20、22、19分别通过连接线17、23、29、12连接吊臂10、26、32、4对应位置的线圈,再经过铜电极8、7、2、5连接石墨电极9、27、34、6,再连接到侧加吊臂10、26、32、4。线圈紧靠炉壁的竖直段14、18、31、1分别由三个导线紧邻平行排布组成。16、24、30为线圈的下部连接端,连接到变压器电源端子。11、25、33、3为线圈的上部连接端,分别连接到一个侧加热器石墨电极。调整变压器接线,使得电源端子21、20、22、19的电势位相分别为0、-90、180、90度,产生顺时针方向旋转磁场。吊臂与其临近位置线圈的近炉壁竖直段为串联连接,电流方向相反,它们在吊臂附近的熔硅中产生的不对称拉力或推力方向相反,部分抵消,得到更均匀的电磁力场。线圈引出端到电源端子的连接线12、17、23、29要适当远离炉壁,避免对熔硅对流产生干扰。

31.实施例2:图2是一种单电源并联驱动顶部和侧部加热器的单匝线圈电磁搅拌器结构,三相工频交变电源相电压25伏。顶部和侧部加热器峰值功率分布为70和80千瓦,单匝线圈和外围连接的扁平铜母排的宽度为150毫米,厚度12毫米。三相电源端子44、45、46通过外围连接线缆,再分别经过单匝线圈竖直段35、43、51,在炉腔上部分叉,分别连接侧部加热器石墨电极36、41、52和顶部加热器石墨电极49、53、39。调整变压器接线,使得电源端子44、45、46的电势位相分别为0、-120、120度,产生顺时针方向旋转磁场。吊臂中的电流与其临近线圈的近炉壁竖直段中的电流方向相反,它们在吊臂附近的熔硅中产生的不对称拉力或推力方向相反,部分抵消,得到更均匀的电磁力场。线圈引出端到电源端子的连接线40、47要适当远离炉壁,避免对熔硅对流产生干扰。

32.实施例3:图3是一种顶部加热器电源驱动的双匝线圈电磁搅拌器结构。顶部和侧部加热器分别连接两个独立的工频三相交变电源,相电压都是25伏。顶加热器57为弯曲盘绕的石墨带,在其上大致均匀布置三个电极接入点,连接顶加热器石墨电极。侧部加热器是由四片蛇形周期结构石墨发热带69和四个位于角部的连接板依次首尾连接形成闭合回路。三个侧部加热器吊臂56、68、75上部分别连接侧加石墨电极55、70、77,下部连接侧部加热器环路。顶部和侧部加热器峰值功率分别为100千瓦和120千瓦。炉腔外部线圈,以及连接线圈与顶加热器电源的外围连接线为扁平铜母排,其宽度为100毫米,厚度为10毫米。双匝线圈的高度为0.9米,中心点大致位于侧部加热器环路上边缘的高度。线圈远离炉壁的区段63和近炉壁竖直段61、62之间的距离约为0.8米,以降低其对竖直段中电流的抵消作用。顶加热器电源连接端子65、66、67分别通过外围线缆连接到双匝线圈的下部接入端76、64、74,然后分别经过双匝线圈到达线圈上部引出端54、60、73,再分别经过向上延伸的铜母排、电缆和铜电极,分别连接到顶加热器石墨电极58、71、78。调整侧部加热器变压器接线,使得石墨电极70、77、55对应的铜电极的电势相位角分别为0,-120,120度。调整顶部加热器变压器接线,使得端子66、67、65的电势相位分别也是0,-120,120度。不难发现,在此连接条件下,三个吊臂中的电流方向,分别与其临近的线圈的靠近炉壁的竖直段中的电流方向大致反向,两个互为

反方向的电流在吊臂附近的熔硅中产生的不对称分布的向上或向下的电磁洛伦兹力方向相反,部分抵消,得到更均匀的电磁力场。线圈引出端到电源端子的连接线59、72要适当远离炉壁,避免对熔硅对流产生干扰。

33.实施例中,侧部加热器为典型的蛇形周期结构,它也可以是单层或多层并联碳碳复合材料直板,或者是它们的组合结构,这要依据变压器电压选择等实际情况确定。实施例中,每个吊臂附近都只布置了一个线圈,我们也可以布置两个线圈,分别串联接入顶部和侧部加热器电路,由顶部和侧部加热器电源驱动。实施例中,靠近炉壁布置的线圈竖直段均为严格的竖直方向,它们也可以倾斜一定角度,该角度不大于30度,以补偿修正不同侧加热器结构下,吊臂附近特有的冷热区分布。线圈远离炉腔的部分,线圈引出端和变压器端子间的外围辅助连接线路,线圈引出端到加热器铜电极的连接线路可以有多种多样的变化,要点是注意适度远离熔硅避免干扰。

34.本发明的要点是在侧部加热器吊臂临近位置,布置炉腔外线圈,使其靠近炉腔外壁的竖直段中的电流与对应吊臂中的电流相互反向,不对称力场互相抵消,得到更均匀搅拌力场。本领域的技术人员,在不脱离本发明原理的前提下,还可以做出若干调整和等同替换,这些调整和等同替换也应视为本发明的保护范围,本发明不受前述具体实施例的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1