以硫酸铵热裂解的液氨制备系统的制作方法

1.本发明涉及一种液氨制备系统,特别是涉及一种以硫酸铵热裂解的液氨制备系统,其能充分利用回收的硫酸铵。

背景技术:

2.硫酸铵是许多工业过程的副产物或废弃物,例如尼龙与己内酰胺生产过程的副产物,五氧化二钒触媒回收过程的副产物、及半导体晶圆厂所排放大量氨氮废水的处理过程产生的工业废弃物。然而,氨是重要的化工基础原料,若能有效地从废弃硫酸铵中回收氨,不仅能降低污染物的排放,对于环境友善,还能进一步达到废弃资源回收与循环经济的目标。

3.先前技术采用添加氢氧化钠与硫酸铵混合,使硫酸铵的铵离子转换成游离氨气体分子的方法,往往需要先加去离子水将硫酸铵固体溶解并消耗大量氢氧化钠,而且还需要加温及借由合适的脱氨设备例如填充塔,才能将氨气从硫酸铵水溶液中抽取出来。以每公斤干基硫酸铵(纯度95%),需要添加约2.17公斤的去离子水以及约1.4公斤的氢氧化钠(45wt%)。

4.在氨气液化方面,先前技术多采用直接加压冷却法将氨气液化,或者采用洗涤塔以去离子水连续循环吸收氨气,如此往往在液化过程中会将多种不纯物如水分、氮、氧、氩气及金属离子等一并带入液氨中,造成液氨的纯度与质量不佳,氨回收效率低以及运行成本过高等情况。

技术实现要素:

5.本发明所要解决的技术问题在于,针对现有技术的不足提供一种高效率、低成本且对环境友善的以硫酸铵热裂解的液氨制备系统。

6.为了解决上述的技术问题,本发明所采用的其中一技术方案是提供一种以硫酸铵热裂解的液氨制备系统,其包括一热裂解反应器、一净化装置、一过滤装置以及一液化装置。所述热裂解反应器经配置以将一原料热裂解,其中所述原料包含硫酸铵。所述净化装置与所述热裂解反应器相连,且所述净化装置经配置以去除所述原料的一热裂解气体产物中的一硫氧化物。所述过滤装置与所述净化装置相连,且所述过滤装置经配置以去除来自所述净化装置的所述热裂解气体产物中的多个悬浮微粒。所述液化装置与所述过滤装置相连,且所述液化装置经配置以将来自所述过滤装置的所述热裂解气体产物中的氨气液化为液氨。

7.更进一步地,所述以硫酸铵热裂解的液氨制备系统还包括一供料装置,且所述供料装置通过一供料管线与所述热裂解反应器相连,以将所述原料供应至所述热裂解反应器。

8.更进一步地,所述供料装置包括一第一供料单元、一第二供料单元以及一混合器,所述第一供料单元经配置以供应硫酸铵,所述第二供料单元经配置以供应硫酸盐,所述混

合器经配置以将硫酸铵与硫酸盐混合以形成所述原料;其中,所述硫酸盐为硫酸钠、硫酸钾或其组合。若添加适当比例的硫酸钠并控制反应温度,则反应流程如下:

9.i:(nh4)2so4→

nh4hso4+nh3ꢀꢀ

(213℃-308℃)

10.ii:nh4hso4+na2so4→

nh4naso4+nahso4ꢀꢀ

(na

+

与h

+

双置换)

11.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(260℃-320℃)

12.iii:nh4naso4→

nahso4+nh3↑ꢀꢀ

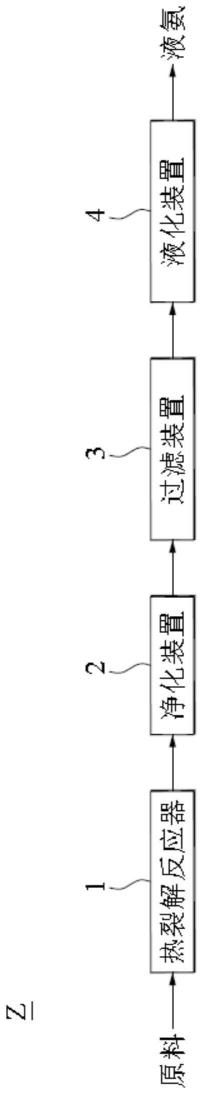

(300℃-320℃)

13.ii+iii:nh4hso4+na2so4→

2nahso4+nh3↑ꢀꢀ

(300℃-320℃)

14.其中,将硫酸钠改为硫酸钾也得到类似结果。

15.更进一步地,所述以硫酸铵热裂解的液氨制备系统还包括一冷却器,且所述冷却器连接于所述热裂解反应器与所述净化装置之间。

16.更进一步地,所述热裂解反应器通过一第一输送管线与所述净化装置相连,且所述冷却器接设于所述第一输送管线的上游侧。

17.更进一步地,所述以硫酸铵热裂解的液氨制备系统还包括一抽气装置,且所述抽气装置接设于所述第一输送管线的下游侧。

18.更进一步地,所述以硫酸铵热裂解的液氨制备系统还包括一输送装置,且所述输送装置连接于所述净化装置与所述液化装置之间,以产生一气体压力将来自净化装置的所述热裂解气体产物输送至所述液化装置。

19.更进一步地,所述净化装置通过一第二输送管线与所述液化装置相连,且所述输送装置接设于所述第二输送管线的上游测。

20.更进一步地,所述过滤装置接设于所述第二输送管线的下游测。

21.更进一步地,所述液化装置包括多个串联在一起的液化单元。

22.更进一步地,所述净化装置为一碱性洗涤塔。

23.本发明的其中一有益效果在于,本发明的以硫酸铵热裂解的液氨制备系统,其能通过“热裂解反应器先将硫酸铵热裂解,净化装置与过滤装置再依序将热裂解得到的气体产物中的硫氧化物和悬浮微粒去除,液化装置随后将气体产物中的氨气液化为液氨”的技术手段,以获得高纯净度的液氨,进而达到废弃资源回收与循环经济的目标。

24.更进一步来说,热裂解反应器内残留的副产物硫酸氢钠可回收制成工业级焦硫酸盐或过硫酸盐再利用。

25.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

26.图1为本发明第一实施例的以硫酸铵热裂解的液氨制备系统的其中一构成方块图。

27.图2为本发明第一实施例的以硫酸铵热裂解的液氨制备系统的另外一构成方块图。

28.图3为本发明第二实施例的以硫酸铵热裂解的液氨制备系统的构成方块图。

29.图4为本发明第一和第二实施例的以硫酸铵热裂解的液氨制备系统的液化装置的构成方块图。

具体实施方式

30.以下是通过特定的具体实施例来说明本发明所公开有关“以硫酸铵热裂解的液氨制备系统”的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不背离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

31.第一实施例

32.请参阅图1所示,本发明第一实施例提供一种液氨制备系统z,其主要包括一热裂解反应器1、一净化装置2、一过滤装置3及一液化装置4。在系统的配置上,热裂解反应器1与净化装置2相连,过滤装置3与净化装置2相连,且液化装置4与过滤装置3相连。使用时,热裂解反应器1先将硫酸铵热裂解,净化装置2与过滤装置3再依序将热裂解得到的气体产物中的硫氧化物(二氧化硫,so2)和悬浮微粒去除,液化装置4随后将气体产物中的氨气液化为液氨。

33.在本实施例中,硫酸铵可以粉末形式存在并通过一供料管线p1导入热裂解反应器1内,并在适当的反应条件下逐渐分解而生成氨气与硫酸氢铵。更进一步来说,硫酸铵可在热裂解反应器1内被从室温加热至200-320℃,并持温约1-4小时。值得一提的是,热裂解反应器1内残留的副产物硫酸氢钠可回收制成工业级焦硫酸盐或过硫酸盐再利用。

34.净化装置2经配置以接收热裂解得到的气体产物,并将其中的硫氧化物去除。更进一步来说,净化装置2可为一碱性洗涤塔,其是循环使用一碱性溶液(如氢氧化钠溶液)来吸收去除气体产物中的硫氧化物,洗涤过程中碱性溶液的ph值始终控制在9-13。以上所述只是可行的实施方式,而并非用以限制本发明。

35.过滤装置3经配置以接收来自净化装置2的气体产物(经净化装置净化后的气体产物),并将其中的固体悬浮微粒去除。更进一步来说,过滤装置3可为一气体过滤器,其包括一聚偏二氟乙烯(pvdf)或聚四氟乙烯(ptfe)微孔滤膜,其中滤膜的孔径为0.003-0.03μm。以上所述只是可行的实施方式,而并非用以限制本发明。

36.液化装置4经配置以接收来自过滤装置3的气体产物(经过滤装置过滤后的气体产物),并将氨气液化为液氨。值得一提的是,在氨气液化之前,气相中氨气以外的杂质已预先被排除,因此可获得高纯净度的液氨。

37.请配合参阅图2所示,液氨制备系统z可进一步包括一冷却器5及一抽气装置6,且冷却器5与抽气装置6连接于热裂解反应器1与净化装置2之间。抽气装置6可经配置以将热裂解反应器1所产生的气体产物抽出至净化装置2,冷却器5可经配置以将热裂解反应器1所产生的气体产物冷却至所欲的温度。更进一步来说,热裂解反应器1可通过一第一输送管线p2与净化装置2相连,冷却器5可接设于第一输送管线p2的上游侧,抽气装置6可接设于第一输送管线p2的下游侧;其中冷却器5可采用水冷却或空气冷却方式,抽气装置6可为一真空泵。以上所述只是可行的实施方式,而并非用以限制本发明。

38.此外,液氨制备系统z可进一步包括一输送装置7,且输送装置7连接于净化装置2与液化装置4之间,以产生一推力(气体压力)将来自净化装置2的气体产物输送至液化装置

4。更进一步来说,净化装置2可通过一第二输送管线p3与液化装置4相连,输送装置7可接设于第二输送管线p3的上游测,过滤装置3可接设于第二输送管线p3的下游测;其中输送装置7可为一气体压缩机。以上所述只是可行的实施方式,而并非用以限制本发明。

39.请配合参阅图4所示,液化装置4可包括多个串联在一起的液化单元41,例如液化塔或液化槽,在本实施例中为液化塔;考虑系统运行的成本效益,液化单元41的数量可为10个至15个。使用时,多个串联在一起的液化单元41被控制为由前往后(由上游侧往下游侧)温度逐渐降低,其中第一个液化单元41的温度为20-22℃,最后一个液化单元41的温度为6-8℃,以使装置内氨气蒸气压呈现递减的趋势而产生一压力梯度。在此压力梯度与输送装置7的推力作用下,氨气可以从第一个液化单元41被推送至最后一个液化单元41,以达到连续净化的效果,同时发生部分冷凝液化。因此,可在最后一个液化单元41获得纯度99.99%的液氨。

40.根据实际需要,液氨制备系统z可进一步包括一供料装置8及一储存装置9,供料装置8与热裂解反应器1相连,且储存装置9与液化装置4相连。供料装置8可经配置以供应硫酸铵,储存装置9可经配置以存放液化装置4所得到的液氨。更进一步来说,供料装置8可通过供料管线p1与热裂解反应器1相连,储存装置9可通过一第三输送管线p4与液化装置4相连;若采用图3所示的液化装置4,则将第三输送管线p4连接于储存装置9与最后一个液化单元41之间;其中供料装置8可包括一硫酸铵储存容器,储存装置9可包括一液氨储存容器。以上所述只是可行的实施方式,而并非用以限制本发明。

41.第二实施例

42.请参阅图3所示,本发明第二实施例提供一种液氨制备系统z,其主要包括一供料装置8、一热裂解反应器1、一净化装置2、一过滤装置3及一液化装置4。供料装置8经配置以供应一原料,其中原料包含硫酸铵及硫酸盐,硫酸盐可为硫酸钠(na2so4)、硫酸钾(k2so4)或其组合,但不限于此。热裂解反应器1经配置以接收原料并将其热裂解。净化装置2经配置以接收热裂解得到的气体产物,并将其中的硫氧化物去除。过滤装置3经配置以接收来自净化装置2的气体产物(经净化装置净化后的气体产物),并将其中的固体悬浮微粒去除。液化装置4经配置以接收来自过滤装置3的气体产物(经过滤装置过滤后的气体产物),并将氨气液化为液氨。关于热裂解反应器1、净化装置2、过滤装置3与液化装置4的技术细节,已描述于第一实施例中,故在此不加以赘述。

43.在本实施例中,供料装置8包括一第一供料单元81、一第二供料单元82及一混合器83,第一供料单元81经配置以供应硫酸铵,第二供料单元82经配置以供应硫酸盐,混合器83经配置以将硫酸铵与硫酸盐均匀混合以形成原料,即硫酸铵与硫酸盐的混合物,其中硫酸盐与硫酸铵的莫耳数比大于1。使用时,可由操作人员以人工方式将定量的硫酸铵与硫酸盐加入混合器83,或者可通过管线(图中未标号)将定量的硫酸铵与硫酸盐导入混合器83;并且,可通过控制硫酸铵与硫酸盐的混合比例与热裂解温度,使得氨的回收效率达到90%以上。第一供料单元81与第二供料单元82可各自包括一原料储存容器,混合器83可为一滚筒式或气流式粉体混合机。以上所述只是可行的实施方式,而并非用以限制本发明。

44.若添加适当比例的硫酸钠并控制反应温度,则反应流程如下:

45.i:(nh4)2so4→

nh4hso4+nh3ꢀꢀ

(213℃-308℃)

46.ii:nh4hso4+na2so4→

nh4naso4+nahso4ꢀꢀ

(na

+

与h

+

双置换)

47.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(260℃-320℃)

48.iii:nh4naso4→

nahso4+nh3↑ꢀꢀ

(300℃-320℃)

49.ii+iii:nh4hso4+na2so4→

2nahso4+nh3↑ꢀꢀ

(300℃-320℃)

50.其中,将硫酸钠改为硫酸钾也得到类似结果。值得一提的是,由于硫酸氢铵的熔点在147℃,经反应i即为液体并被硫酸钠或硫酸钾粉末吸附,紧密结合为浆体,使得反应ii的钠离子(或钾离子)与氢离子的双置换很容易进行,产生硫酸钠铵(或硫酸钾铵);只要继续加热,硫酸钠铵(或硫酸钾铵)的铵就能释出而留下硫酸氢钠(或硫酸氢钾),且只要温度不高于320℃,产生so2的机率很小。换句话说,借由控制反应温度,可以减少不纯物so2的产出率与量,从而提高产品纯度。

51.此外,液氨制备系统z可进一步包括一抽气装置6、一冷却器5、一输送装置7及一储存装置9。抽气装置6与冷却器5连接于热裂解反应器1与净化装置2之间,其中抽气装置6可经配置以将热裂解反应器1所产生的气体产物抽出至净化装置2,冷却器5可经配置以将热裂解反应器1所产生的气体产物冷却至所欲的温度。输送装置7连接于净化装置2与液化装置4之间,以产生一推力(气体压力)将来自净化装置2的气体产物输送至液化装置4。储存装置9与液化装置4相连,以存放液化装置4所得到的液氨。关于抽气装置6、冷却器5、输送装置7与储存装置9的技术细节,已描述于第一实施例中,故在此不加以赘述。

52.实施例的有益效果

53.本发明的其中一有益效果在于,本发明的以硫酸铵热裂解的液氨制备系统,其能通过“热裂解反应器先将硫酸铵热裂解,净化装置与过滤装置再依序将热裂解得到的气体产物中的硫氧化物和悬浮微粒去除,液化装置最后将气体产物中的氨气液化为液氨”的技术手段,以获得高纯净度(大于99.99%)的液氨产品,进而达到废弃资源回收与循环经济的目标。

54.更进一步来说,热裂解反应器内残留的副产物硫酸氢钠可回收制成工业级焦硫酸盐或过硫酸盐再利用。

55.以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的权利要求书的保护范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1