纤维增强的氮化硼气凝胶及其制备方法

1.本发明涉及一种纤维增强的氮化硼气凝胶及其制备方法,属于纳米能源技术领域。

背景技术:

2.气凝胶是一种分散介质为气体的、具有连续三维多孔网络结构的低密度固体材料。自1932年,美国化学家samuel stephens kistler首次利用超临界流体干燥技术制备得到“固体的烟”——氧化硅气凝胶以来,气凝胶作为材料家族的新成员受到人们的关注及研究。近一个世纪的发展,一系列的具有不同材质、结构及性能的气凝胶相继被合成,如各种烷氧基硅烷衍生的氧化硅气凝胶、金属氧化物气凝胶(tio2、al2o3、zro2等)、金属单质气凝胶(如金)、高分子气凝胶(聚苯胺、聚吡咯、聚酰亚胺等)、碳气凝胶及新型纳米碳气凝胶(石墨烯、碳纳米管等)、半导体硫化物气凝胶、碳化物气凝胶(碳化硅、钛碳化铝等)、天然高分子气凝胶(即纤维素和其他多糖和各种蛋白质)及氮化硼气凝胶等,极大的丰富了气凝胶的家族,扩展了气凝胶的研究领域及应用方向。

3.气凝胶一般通过溶胶-凝胶法在溶液中形成无序的、连续的胶质网络,随后采用特殊的干燥工艺(如超临界流体干燥)脱除凝胶网络中的溶液组分,同时维持凝胶网络不被破坏,进而得到具有无序、纳米级连续多孔网络的轻质固体材料。随着人们对气凝胶的不断研究,对于气凝胶的认识亦不断丰富,为制备得到可应用于不同场合的、具有不同组分与结构的气凝胶材料,一系列的组分、凝胶制备方法、干燥方法被引入到气凝胶的制备中,如组分调控:从单一组分发展到多元复合气凝胶、从单网络发展到多网络气凝胶;凝胶制备方法:从原来的单一溶胶-凝胶发展到多种结构单元经三维组装(自组装、冷冻结晶诱导组装等)而来的凝胶网络。而干燥方式作为重要的一环,被人们尤为关注,从早期的超临界,逐步发展了冷冻干燥机常压干燥等方法,并制备得到一系列具有超弹性的气凝胶,极大的扩展了气凝胶的种类、性能及应用。然而,目前气凝胶的机械性能仍存在巨大缺陷,其脆性、弱的机械强度及柔性有限,尤其是在宽稳定范围柔性维持性差等限制着气凝胶的应用领域。

4.氮化硼气凝胶具有优异的热稳定性,在热管理、环境、电子封装、气体存储等领域有着重要的应用。目前制备氮化硼气凝胶的主要方法为化学气相沉积模板法、修饰氮化硼纳米片自组装及小分子前驱体方法。然而,化学气相沉积模板法涉及到一系列复杂气相、高温、高/低压环境,其制备工艺苛刻,难以大量制备,且柔性、孔隙率等性能难以调控。氮化硼纳米片自组装方法中,氮化硼纳米片产量低下,其自身几乎无溶胶-凝胶化学特性,需外来高分子交联剂辅助,进而制备得到氮化硼气凝胶。然而由于高分子交联剂的引入,所得氮化硼气凝胶的热稳定性急剧下降,并不能满足高温下优异机械性能的维持。小分子前驱体方法制备的氮化硼气凝胶存在着机械强度弱、脆性等一系列问题。故氮化硼气凝胶的力学增强及其实际应用仍是一个难题。

5.鉴于优异力学性能(强、柔)气凝胶材料的需求,迫切需要并提出一种结构与性能新颖的气凝胶材料及制备方法,来达到工艺简单、周期短、成本低的目的,充分发挥气凝胶

材料的优势,将气凝胶的应用推向一个新高度,进而满足社会发展对隔热保温、多功能一体化新材料的需求。

技术实现要素:

6.本发明的主要目的在于提供一种纤维增强的氮化硼气凝胶及其制备方法,以克服现有技术中的不足。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明实施例提供了一种纤维增强的氮化硼气凝胶,所述纤维增强的氮化硼气凝胶由纤维增强体与氮化硼微米带和/或纳米带组成,所述纤维增强体与氮化硼微米带和/或纳米带相互穿插、缠绕形成复合的三维多孔网络结构。

9.在一些实施方案中,所述纤维增强体包括玻璃纤维、聚丙烯腈预氧丝、碳纤维、聚丙烯腈纤维、氧化硅纤维、莫来石纤维、氧化铝纤维等中的任意一种或两种以上的组合。

10.在一些实施方案中,所述纤维增强的氮化硼气凝胶的密度为1~1000mg/cm-3

,优选为20~600mg/cm-3

。

11.进一步地,所述纤维增强的氮化硼气凝胶的热导率为0.005~5.0w/mk,优选为0.025~0.5w/mk。

12.进一步地,所述纤维增强的氮化硼气凝胶的比表面积为10~1600m2/g,优选为300~900m2/g,孔隙率为1~99%,优选为50~95%。

13.进一步地,所述纤维增强的氮化硼气凝胶的接触角为0~180

°

,优选为60~160

°

。

14.进一步地,所述纤维增强的氮化硼气凝胶的力学强度为0.1~100mpa。

15.进一步地,所述纤维增强的氮化硼气凝胶的力学断裂伸长率为0.5%~90%。

16.在一些实施方案中,所述纤维增强的氮化硼气凝胶具有良好的耐高温稳定性,能够在空气中耐受1400℃以上的高温,在真空、氮气或惰性气体氛围中耐受3000℃以上的高温。

17.本发明实施例还提供了一种纤维增强的氮化硼气凝胶的制备方法,其包括:

18.1)将硼源前驱体、氮源前驱体溶解在选定溶剂中,获得前驱体溶液;

19.2)将前驱体溶液引入到纤维增强体的内部网络,获得纤维增强的前驱体溶液复合体,经溶剂诱导和/或温度诱导触发的溶胶-凝胶转变,获得纤维增强的前驱体复合水凝胶;

20.3)将所述纤维增强的前驱体复合水凝胶进行干燥及高温热解,获得纤维增强的氮化硼气凝胶。

21.进一步地,所述前驱体溶液中还包括掺杂剂,所述掺杂剂由金属离子和酸根离子组成,所述金属离子包括钙、钨、铪、铝中的任意一种,所述酸根离子包括磷酸根、硫酸根、碳酸根、硅酸根、硼酸根中的任意一种。

22.本发明实施例还提供了由前述方法制备的纤维增强的氮化硼气凝胶。

23.与现有技术相比,本发明的优点至少在于:

24.1)本发明提供的纤维增强的氮化硼气凝胶由纤维增强体与氮化硼微/纳米带组成;所述纤维增强体与氮化硼微/纳米带相互穿插、缠绕,形成复合的三维多孔网络结构;

25.2)本发明提供的纤维增强的氮化硼气凝胶具有良好的耐高温稳定性,能够在空气中耐1400℃高温,在真空、氩气、氮气或氦气氛围中耐3000℃;

26.3)本发明提供的纤维增强的氮化硼气凝胶是以纤维增强体、硼源、氮源和/或掺杂剂为前驱体原料,在纤维增强体内部实现溶胶-凝胶转变,随后经干燥及高温热解而来;

27.4)本发明提供的纤维增强的氮化硼气凝胶的制备工艺简洁,反应条件温和,易操作,低能耗,成本低,绿色无污染,可实现大规模连续化生产。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

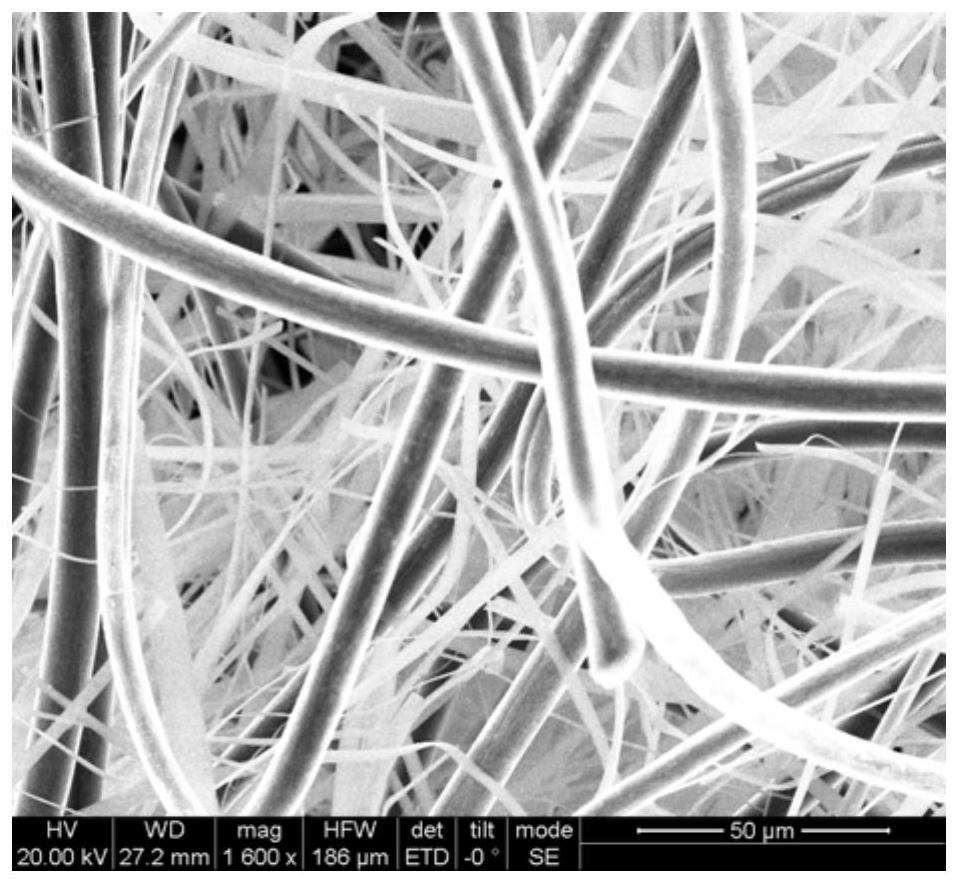

29.图1是本发明实施例1所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

30.图2是本发明实施例2所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

31.图3是本发明实施例3所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

32.图4是本发明实施例4所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

33.图5是本发明实施例5所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

34.图6是本发明实施例6所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

35.图7是本发明实施例7所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

36.图8是本发明实施例8所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片;

37.图9为对比例1所获氮化硼气凝胶的扫描电镜照片。

具体实施方式

38.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,其主要是提供一种纤维增强的氮化硼气凝胶及其制备方法。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

39.本发明实施例的一个方面提供的一种纤维增强的氮化硼气凝胶由纤维增强体与氮化硼微米带和/或纳米带组成,所述纤维增强体与氮化硼微米带和/或纳米带相互穿插、缠绕,形成复合的三维多孔网络结构。

40.在一些实施方案中,所述纤维增强体包括玻璃纤维、聚丙烯腈预氧丝、碳纤维、聚丙烯腈纤维、氧化硅纤维、莫来石纤维、氧化铝纤维等中的任意一种或两种以上的组合,但不限于此。

41.在一些实施方案中,所述氮化硼微米带和/或纳米带的长度为1~1000μm,宽度为

100nm~10μm,厚度为1nm~1μm。

42.在一些实施方案中,所述氮化硼微米带和/或纳米带主要由硼、氮元素及其他元素组成组成。

43.进一步地,所述氮化硼微米带和/或纳米带中的其他元素还包括硅、碳、氧、钙、铝、铪、钨等元素中的任意一种或两种以上的组合,但不限于此。

44.进一步地,所述纤维增强的氮化硼气凝胶中氮化硼微米带和/或纳米带的含量为1wt%~99wt%,优选为10wt%~60wt%。

45.在一些实施方案中,所述纤维增强的氮化硼气凝胶的密度为1~1000mg/cm-3

,优选为20~600mg/cm-3

。

46.在一些实施方案中,所述纤维增强的氮化硼气凝胶的热导率为0.005~5.0w/mk,优选为0.025~0.5w/mk。

47.在一些实施方案中,所述纤维增强的氮化硼气凝胶的比表面积为10~1600m2/g,优选为300~900m2/g,孔隙率为1~99%,优选为50~95%。

48.在一些实施方案中,所述纤维增强的氮化硼气凝胶的接触角为0~180

°

,优选为60~160

°

。

49.在一些实施方案中,所述纤维增强的氮化硼气凝胶的力学强度为0.1~100mpa。

50.在一些实施方案中,所述纤维增强的氮化硼气凝胶的力学断裂伸长率为0.5%~90%。

51.在一些实施方案中,所述纤维增强的氮化硼气凝胶具有良好的耐高温稳定性,能够在空气中耐受1400℃以上的高温,在真空、氩气、氮气或氦气等惰性气体氛围中耐受3000℃以上的高温。

52.本发明实施例的另一个方面还提供了一种纤维增强的氮化硼气凝胶的制备方法,其主要包括:将硼源前驱体、氮源前驱体和/或掺杂剂溶解在特定溶剂中,获得前驱体溶液;将前驱体溶液引入到纤维增强体内部网络,随后经溶胶-凝胶转变、干燥及高温热解,获得纤维增强的氮化硼气凝胶。

53.具体的讲,本发明提供的纤维增强的氮化硼气凝胶的制备方法包括:

54.1)将硼源前驱体、氮源前驱体、可添加或不添加的掺杂剂溶解在选定溶剂中,获得前驱体溶液;

55.2)将前驱体溶液引入到纤维增强体的内部网络,获得纤维增强的前驱体溶液复合体,经溶剂诱导和/或温度诱导触发的溶胶-凝胶转变,获得纤维增强的前驱体复合水凝胶;

56.3)将所述纤维增强的前驱体复合水凝胶进行干燥及高温热解,获得纤维增强的氮化硼气凝胶。

57.在一些优选实施方式中,步骤1)中所述硼源前驱体包括硼酸、硼酸钠、硼酸酐等中的任意一种或两种以上的组合,但不限于此。

58.在一些优选实施方式中,步骤1)中所述氮源前驱体包括三聚氰胺、尿素、三聚氰酸、二甲基胍、缩二脲、聚乙烯多胺等中的任意一种或两种以上的组合,但不限于此。

59.进一步地,所述选定溶剂包括水、二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、乙醇、甲醇、叔丁醇、丙酮等中的任意一种或两种以上的组合,但不限于此。

60.在一些优选实施方式中,所述前驱体溶液中还包括掺杂剂,所述掺杂剂由金属离子和酸根离子组成,所述金属离子包括钙、钨、铪、铝等金属中的任意一种,所述酸根离子包括磷酸根、硫酸根、碳酸根、硅酸根、硼酸根等中的任意一种。

61.在一些优选实施方式中,步骤1)中所述硼源前驱体与氮源前驱体的质量比为15:1~1:15。

62.进一步地,所述前驱体溶液中硼源前驱体的质量浓度为0.1~15wt%。

63.进一步地,所述前驱体溶液中氮源前驱体的质量浓度为0.1~15wt%。

64.进一步地,所述前驱体溶液中掺杂剂的质量浓度为0.1~10wt%。

65.进一步地,所述溶解的温度为-50~100℃。

66.在一些优选实施方式中,步骤2)中所述纤维增强体的形式包括纤维毡、短切纤维、长纤维等中的任意一种。

67.在一些优选实施方式中,将所述前驱体溶液引入到纤维增强体的内部网络的方式包括溶液浸渍填充、溶液搅拌分散等方式中的任意一种,所述引入(填充)的温度为-50℃~100℃,优选为0℃~60℃,引入的时间为1s~12h,优选为1min~1h。

68.在一些优选实施方式中,步骤2)中所述溶剂诱导触发的溶胶-凝胶转变是指将纤维增强的前驱体溶液复合体与选定溶剂接触,经溶剂扩散-交换,诱导前驱体发生溶胶-凝胶转变,获得纤维增强的前驱体复合水凝胶。

69.进一步地,所述特定溶剂包括水、甲醇、乙醇、丙醇、叔丁醇、正己烷等中的任意一种或两种以上的组合,但不限于此。

70.进一步地,所述溶剂扩散-交换的温度为-10~70℃,所述溶剂扩散-交换的时间为1min~12h。

71.在一些优选实施方式中,步骤2)中所述温度诱导触发的溶胶-凝胶转变指将纤维增强的前驱体溶液复合体置于低温环境下,静置或超声处理,实现溶胶-凝胶转变,获得纤维增强的前驱体复合水凝胶。

72.进一步地,所述低温环境的温度为-60~60℃。

73.进一步地,所述静置或超声处理的时间为1min~12h。

74.在一些优选实施方式中,步骤3)中所述干燥方法包括冷冻干燥、常压干燥、真空干燥、超临界干燥等方法中的任意一种或两种以上的组合,但不限于此。

75.进一步地,所述高温热解的温度为100~3000℃,优选为900~1600℃,高温热解的时间为0.1~24h,优选为3~12h。

76.进一步地,所述高温热解采用的保护性气氛包括氮气、氩气、氨气、氢气、空气等中的任意一种或两种以上的组合形成的气氛。

77.本发明实施例的另一个方面还提供了由前述任一种方法制备的纤维增强的氮化硼气凝胶。

78.综上所述,本发明提供的纤维增强的氮化硼气凝胶由纤维增强体与氮化硼微/纳米带组成,所述纤维增强体与氮化硼微/纳米带相互穿插、缠绕,形成复合的三维多孔网络结构,具有良好的耐高温稳定性,能够在空气中耐1400℃高温,在真空、氩气、氮气或氦气氛围中耐3000℃,其制备工艺简洁,反应条件温和,易操作,低能耗,成本低,绿色无污染,可实现大规模连续化生产。

79.通过应连同所附图式一起阅读的以下具体实施方式将更完整地理解本发明。本文中揭示本发明的详细实施例;然而,应理解,所揭示的实施例仅具本发明的示范性,本发明可以各种形式来体现。因此,本文中所揭示的特定功能细节不应解释为具有限制性,而是仅解释为权利要求书的基础且解释为用于教示所属领域的技术人员在事实上任何适当详细实施例中以不同方式采用本发明的代表性基础。

80.实施例1

81.1)将15g硼酸、15g三聚氰胺及5g磷酸钙分散在50ml水与50ml二甲基亚砜的混合溶液中,-50℃环境中持续搅拌,获得透明溶液。

82.2)-50℃环境中,将聚丙烯腈纤维毡浸泡在上述透明溶液中12h,获得纤维增强的前驱体溶液复合体;将纤维增强的前驱体溶液复合体于-10℃环境下,浸泡在叔丁醇溶液中1min,发生溶胶凝胶转变,获得前驱体水凝胶。

83.3)将纤维增强的前驱体水凝胶经过常压干燥,并于1000℃,氩气/氨气氛围下,高温热解处理5h,获得纤维增强的氮化硼气凝胶。

84.本实施例所获气凝胶的结构与性能表征数据如下:其sem结构如图1。本实施例所获气凝胶的相关物性参数见表1。

85.实施例2

86.1)将0.1g硼酸、1.5g三聚氰酸及1g硫酸钙分散在50ml水与50ml n,n-二甲基甲酰胺的混合溶液中,100℃环境中持续搅拌,获得透明溶液。

87.2)将短切碳纤维于100℃环境下,搅拌分散在上述透明溶液中12h,获得纤维增强的前驱体溶液复合体;将纤维增强的前驱体溶液复合体于70℃环境中,浸泡在正己烷-叔丁醇混合溶液中12h,发生溶胶凝胶转变,获得纤维增强的前驱体水凝胶。

88.3)将纤维增强的前驱体水凝胶经过超临界干燥,并于100℃,氢气/氨气氛围下,高温热解处理16h,获得纤维增强的氮化硼气凝胶。

89.本实施例所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片如图2所示,相关物性参数见表1。

90.实施例3

91.1)将1.5g硼酸、0.1g三聚氰胺及0.1g碳酸钙分散在100ml二甲基亚砜的混合溶液中,0℃环境中持续搅拌,获得透明溶液。

92.2)于25℃环境中,1s内将上述透明溶液浇灌到碳纤维毡中,获得纤维毡增强的前驱体溶液复合体;将纤维毡增强的前驱体溶液复合体于25℃环境中,浸泡在甲醇-乙醇混合溶液中,发生溶胶凝胶转变,获得纤维增强的前驱体水凝胶。

93.3)将纤维增强的前驱体水凝胶经过冷冻干燥,并于3000℃,空气/氩气氛围下,高温热解处理24h,获得纤维增强的氮化硼气凝胶。

94.本实施例所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片如图3所示,相关物性参数见表1。

95.实施例4

96.1)将7g硼酸、0.7g尿素及0.5g二甲基胍分散在50ml叔丁醇与50ml n,n-二甲基乙酰胺的混合溶液中,25℃环境中持续搅拌,获得透明溶液。

97.2)于25℃环境中,将聚丙烯腈预氧丝毡浸渍在述透明溶液,12h后,获得纤维毡增

强的前驱体溶液复合体;将纤维毡-前驱体溶液复合体于-60℃环境中超声处理1min,发生溶胶凝胶转变,获得纤维毡增强的前驱体水凝胶。

98.3)将纤维毡增强的前驱体水凝胶经过真空干燥,并于1600℃,氩气氛围下,高温热解处理12h,获得纤维增强的氮化硼气凝胶。

99.本实施例所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片如图4所示,相关物性参数见表1。

100.实施例5

101.1)将5g硼酸、5g三聚氰胺、5g聚乙烯多胺及10g硅酸钙分散在50ml水与50ml n-甲基吡咯烷酮的混合溶液中,60℃环境中持续搅拌,获得透明溶液。

102.2)于20℃环境中,将玻璃纤维毡浸泡在上述透明溶液中,获得纤维毡增强的前驱体溶液复合体;将纤维毡增强的前驱体溶液复合体于60℃环境中超声1h,发生溶胶凝胶转变,获得纤维毡增强的前驱体水凝胶。

103.3)将纤维毡增强的前驱体水凝胶经过冷冻干燥,并于1200℃,氩气/氨气氛围下,高温热解处理6h,获得纤维增强的氮化硼气凝胶。

104.本实施例所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片如图5所示,相关物性参数见表1。

105.实施例6

106.1)将10g硼酸、10g三聚氰胺及5g三聚氰酸分散在50ml丙酮与100ml二甲基亚砜的混合溶液中,30℃环境中持续搅拌,获得透明溶液。

107.2)于30℃环境中,将氧化铝纤维分散在上述透明溶液中1min,获得纤维毡增强的前驱体溶液复合体;将纤维毡-前驱体溶液复合体于25℃环境中超声静置0.5h,发生溶胶凝胶转变,获得纤维毡增强的前驱体水凝胶。

108.3)将纤维毡增强的前驱体水凝胶经过冷冻干燥,并于2100℃,氨气氛围下,高温热解处理0.5h,获得纤维增强的氮化硼气凝胶。

109.本实施例所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片如图6所示,相关物性参数见表1。

110.实施例7

111.1)将15g硼酸酐、1g三聚氰胺及3g硫酸铝分散在100ml乙醇与100ml二甲基亚砜的混合溶液中,10℃环境中持续搅拌,获得透明溶液。

112.2)于10℃环境中,将莫来石纤维毡浸泡在上述透明溶液中,获得纤维毡增强的前驱体溶液复合体;将纤维毡-前驱体溶液复合体于-10℃环境中静置12h,发生溶胶凝胶转变,获得纤维毡增强的前驱体水凝胶。

113.3)将纤维毡增强的前驱体水凝胶经过常压烘干,并于1800℃,空气氛围下,高温热解处理0.1h,获得纤维增强的氮化硼气凝胶。

114.本实施例所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片如图7所示,相关物性参数见表1。

115.实施例8

116.1)将1g硼酸钠、12g三聚氰胺及8g硫酸铪分散在50ml水与50ml叔丁醇的混合溶液中,90℃环境中持续搅拌,获得透明溶液。

117.2)于90℃环境中,将氧化硅纤维毡浸泡在上述透明溶液中,获得纤维毡增强的前驱体溶液复合体;将纤维毡增强的前驱体溶液复合体浸泡在叔丁醇溶液中,于0℃环境中静置12h,发生溶胶凝胶转变,获得纤维毡增强的前驱体水凝胶。

118.3)将纤维毡增强的前驱体水凝胶经过冷冻干燥,并于900℃,氩气/氨气氛围下,高温热解处理3h,获得纤维增强的氮化硼气凝胶。

119.本实施例所获纤维增强的氮化硼气凝胶的扫描电子显微镜(sem)照片如图8所示,相关物性参数见表1。

120.表1实施例1-8中制备的纤维增强的氮化硼气凝胶的各项测试性能参数

[0121][0122]

对比例1

[0123]

本对比例与实施例1相比,不同之处在于:未加入纤维增强体聚丙烯腈纤维毡。

[0124]

图9为本对比例所获氮化硼气凝胶的扫描电镜照片,未经过纤维增强的氮化硼气凝胶,仅由纤细的带状结构相互缠绕,进而形成三维多孔网络结构。本对比例所得氮化硼气凝胶的三维多孔网络较为脆弱,使得气凝胶的力学性能差,断裂强度小于100kpa,易破碎、断裂。

[0125]

另外,本案发明人还采用本说明书列举的其它原料及工艺条件,并参考实施例1-8的方式制取了一系列的纤维增强的氮化硼气凝胶。经测试发现,这些纤维增强的氮化硼气凝胶也具有本说明书述及的各项优异性能。

[0126]

藉由前述实施例可以证明,本发明的纤维增强的氮化硼气凝胶性能优异,具有优异的柔性、力学性能、优异的热绝缘性能及优异的高温热稳定性,所需制备设备操作简单,可实现连续化自动化生产,大大缩短了制备周期和成本,具有巨大的应用前景。

[0127]

应当理解,以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1