一种再生混凝土及其制备方法与流程

1.本申请涉及混凝土技术领域,更具体地说,它涉及一种再生混凝土及其制备方法。

背景技术:

2.随着人类对改善生态环境、保护家园越来越重视,透水水泥混凝土也正在获得越来越多的应用。透水水泥混凝土特别适合用于城市公园、居民小区、工业园区、体育场、学校、医院、停车场等等的地面和路面。而再生骨料是将废弃混凝土破碎获得的颗粒,不仅能够大量减少天然砂石的使用,还能使得废弃混凝土得到二次利用。

3.相关技术中,先将收集的废弃混凝土破碎成不同粒径的再生骨料,然后使用再生骨料少量替代或全部替代天然骨料,辅之以水泥、水、添加助剂等其他原料,来制备再生骨料混凝土。

4.针对上述中的相关技术,制备再生骨料混凝土时,为了提高混凝土的强度,会增加混凝土的内部结构致密性,在下雨天时,存在混凝土透水性不好,混凝土表面容易积水的问题。

技术实现要素:

5.为了改善混凝土内部的孔道结构,增加混凝土的透水性,本申请提供一种再生混凝土及其制备方法。

6.第一方面,本申请提供一种再生混凝土,采用如下的技术方案:

7.一种再生混凝土,包含以下重量份的原料制成:

8.水150

‑

190份;

9.水泥325

‑

365份;

10.中砂630

‑

670份;

11.粉煤灰60

‑

100份;

12.外加剂5

‑

8份;

13.细石300

‑

500份;

14.硅灰60

‑

100份;

15.稻壳灰60

‑

100份;

16.复合多孔性陶瓷材料80

‑

100份;

17.再生细骨料400

‑

600份;

18.再生粗骨料810

‑

1100份;

19.所述复合多孔性陶瓷材料由以下重量份的原料制成,

20.碳化硅80

‑

100份;

21.聚乙烯亚胺溶液5

‑

8份;

22.氢氧化钠溶液10

‑

15份;

[0023]3‑

氨基丙基三乙氧基硅烷溶液5

‑

8份;

[0024]

聚氨酯海绵80

‑

100份;

[0025]

羟甲基纤维素溶液3

‑

5份;

[0026]

烧结助剂20

‑

40份;

[0027]

乙醇溶液10

‑

15份。

[0028]

通过采用上述技术方案,水泥作为主要粘结剂,将中砂、细石、复合多孔性陶瓷材料、再生细骨料和再生粗骨料等材料牢固粘结在一起,共同构成再生混凝土的基本骨架。

[0029]

碳化硅、聚乙烯亚胺、氢氧化钠溶液、3

‑

氨基丙基三乙氧基硅烷、聚氨酯海绵、羟甲基纤维素、烧结助剂、乙醇溶液经过一系列的高温烧结制备后,得到内部含有大量连通或半连通空隙的复合多孔性陶瓷材料。聚氨酯海绵被分解,促使复合多孔性陶瓷材料的气孔率增加。3

‑

氨基丙基三乙氧基硅烷稳定的耦合在制得的多孔性材料上,能防止复合多孔性陶瓷材料在有机物排除过程中的塌陷,从而保证最终烧结体具有足够的机械强度。聚乙烯亚胺可以提高复合多孔性陶瓷材料的稳定性,阻止颗粒再团聚,进而提高复合多孔性陶瓷材料的固含量。羟甲基纤维素避免了因为浆料的流动造成坯体严重堵孔而影响制品的均匀性,改善复合多孔性陶瓷材料的流变性能,有助于成型。

[0030]

稻壳灰是稻谷壳燃烧后得到的残渣,具有多孔结构,因其主要成分是无定型的二氧化硅。粉煤灰、硅灰和稻壳灰的平均粒径较小,可以填充在复合多孔性陶瓷材料和水泥的颗粒空隙之间,填充在复合多孔性陶瓷材料中的孔道内的稻壳灰,使得混凝土内具有一定的孔道结构,且可有效的提高混凝土的致密性。所以在混凝土的搅拌制备时,复合多孔性陶瓷材料填充在水泥、再生细骨料和再生粗骨料的缝隙之间,稻壳灰填充在复合多孔性陶瓷材料的孔道中,混凝土表面的水沿复合多孔性陶瓷材料的孔道和稻壳灰的孔道流通,从而使得混凝土具有透水性和致密性。且因稻壳灰的粒径介于硅灰和水泥之间,进一步降低混凝土的坍落度和流动性,可有效的提高混凝土的致密性和提高混凝土强度。

[0031]

水泥

‑

粉煤灰

‑

硅灰

‑

稻壳灰

‑

复合多孔性陶瓷材料

‑

再生细骨料

‑

再生粗骨料搭配的体系结构,和外加剂复掺后,使得混凝土具有一定的孔道结构,使得混凝土具有一定的透水性。硅灰、稻壳灰填充在复合多孔性陶瓷材料、粉煤灰、水泥、再生粗骨料、再生细骨料的缝隙中,进一步降低混凝土的坍落度和流动性,且制备的复合多孔性陶瓷材料具有较高强度,当复合多孔性陶瓷材料填充在混凝土中,使得具有孔道结构的混凝土同样具有足够的机械强度。水泥

‑

粉煤灰

‑

硅灰

‑

稻壳灰

‑

复合多孔性陶瓷材料

‑

再生细骨料

‑

再生粗骨料搭配的体系结构,和外加剂复掺后,制备得到的混凝土不仅具有透水性,也具有一定的致密性,从而有效的提高混凝土强度。稻壳灰与复合多孔性陶瓷材料中的孔道结构不仅具有透水性,且能储存部分的水分,随着混凝土水化的进行,混凝土内部的相对湿度逐渐降低,此时,这些水从孔道结构中释放出来,从而推动水化的继续进行,保持氢氧化钙浓度含量在混凝土内的范围正常,提高混凝土的耐久性。

[0032]

优选的,所述复合多孔性陶瓷材料由以下步骤制得:

[0033]

a,将用于制备复合多孔性陶瓷材料的原料按各组分配比称重;

[0034]

b,将称好的碳化硅粉末、聚乙烯亚胺和3

‑

氨基丙基三乙氧基硅烷、烧结助剂和水混合均匀,用氢氧化钠溶液预处理,得到凝胶液;

[0035]

c,将聚氨酯海绵浸泡在羟甲基纤维素中,并加入乙醇溶液,搅拌混合,静置,将浸泡后的聚氨酯海绵浸渍在凝胶液中,静置,干燥,第一次烧结,保温,第二次烧结,保温,冷却

至室温,得到复合多孔性陶瓷材料。

[0036]

通过采用上述技术方案,多种原料经过一系列的制作烧结后,聚氨酯海绵燃烧后,得到的复合多孔性陶瓷材料的内部含有大量连通或半连通的空隙,其具有良好的塑性和冲击韧性,且与水泥之间具有良好的结合强度。烧结过程中,经过第一次烧结和第二次烧结,使得最终得到的复合多孔性陶瓷材料具备较高孔隙率和较强的强度,用于混凝土的制备中,提高混凝土的透水性。且制备工艺简单,成本较低,适合大规模的生产。

[0037]

优选的,所述b中,预处理温度设定为50

‑

70℃,时间设定为3

‑

5h;所述c中,第一次烧结温度设定为300

‑

800℃,保温时间设定为1

‑

6h,第二次结温度设定为1000

‑

1500℃,保温时间设定为1

‑

3h。

[0038]

通过采用上述技术方案,多种原料在上述条件的处理下,使得最终得到的复合多孔性陶瓷材料具备一定的孔隙率,当复合多孔性陶瓷材料用于再生混凝土中时,复合多孔性陶瓷材料与再生粗骨料、再生细骨料作为再生混凝土中的骨架,使得混凝土内具有一定的孔径结构,便于再生混凝土透水,从而提高混凝土的透水性。

[0039]

优选的,所述烧结助剂由二氧化钛和氧化钡混合组成,所述二氧化钛和氧化钡的重量比为1:(1.3

‑

2.6)。

[0040]

通过采用上述技术方案,二氧化钛和氧化钡是无机物,作为烧结助剂与凝胶液混合后,形成与凝胶液混合的固溶体,降低凝胶液的熔点,便于降低后续的固溶体的烧结温度,节约能源,且最终获得孔径均匀和抗压性好的复合多孔性陶瓷材料,有利于提高再生混凝土的透水性和强度。

[0041]

优选的,所述聚乙烯亚胺溶液的浓度体积分数为20

‑

30%,3

‑

氨基丙基三乙氧基硅烷溶液的浓度体积分数为70

‑

80%,氢氧化钠溶液的浓度体积分数为10

‑

20%,乙醇溶液的浓度体积分数为0.1

‑

1%,羟甲基纤维素溶液的浓度体积分数为3

‑

5%。

[0042]

通过采用上述技术方案,在该浓度下,能较优的控制聚氨酯海绵产生的孔径大小,便于提高制得再生混凝土强度的作用。

[0043]

优选的,所述外加剂由聚羧酸减水剂与姜黄素混合组成,所述聚羧酸减水剂与姜黄素的重量比为1:(1

‑

1.2)。

[0044]

通过采用上述技术方案,掺入减水剂,与水泥的相容性好,对水泥有很好的分散作用,可以在不改变各原料配比以及混凝土坍落度的情况下,有效减少水的用量,提高了混凝土的强度。同时,添加减水剂可以提高混凝土的使用寿命。姜黄素具有防腐作用,与聚羧酸减水剂共同作用于再生混凝土中,具有提高强度的作用。

[0045]

优选的,所述再生细骨料和再生粗骨料由以下步骤获得:

[0046]

a1,锤击除去废弃混凝土中的钢筋和各种杂质后,加热搅拌1h,得到再生混凝土颗粒;

[0047]

a2,将a1中的再生混凝土颗粒放至清水池中,超声波清洗30

‑

40min,并不断搅拌,清洗完成后,静置10

‑

20min,将悬浮在清水池上方的悬浮物去除,将再生混凝土颗粒捞出晾干;

[0048]

a3,将a2处理后的再生混凝土颗粒放至碱性池中浸泡40

‑

60min后取出,放至清洗池洗涤,洗涤完成后,将再生混凝土颗粒捞出晾干,分别筛分成粒径小于5mm、5

‑

20mm的再生混凝土颗粒;

[0049]

筛分出的粒径小于5mm的再生混凝土颗粒即为再生细骨料,粒径为5

‑

20mm的再生混凝土颗粒即为再生粗骨料。

[0050]

通过采用上述技术方案,将废弃混凝土锤击粉碎后,将粉碎后的废弃混凝土加热搅拌,使得废弃混凝土表面凝结的水泥软化掉落,便于制得再生细骨料和再生粗骨料。超声波清洗除去再生骨料表面附着的疏松水泥和混合在再生骨料中的杂质垃圾。将再生骨料放置碱性池中浸泡,用以去除与再生骨料紧密结合的水泥浆,提高再生骨料的品质。使用再生骨料代替部分天然骨料,将废弃混凝土再次利用,减少了废弃混凝土处理所占用的土地,在节约成本的同时,保护了环境,有利于可持续发展。

[0051]

第二方面,本申请提供一种再生混凝土的制备方法,采用如下的技术方案:

[0052]

一种再生混凝土的制备方法,包括以下步骤:

[0053]

s1,用水将再生细骨料和再生粗骨料预湿,将预湿后的再生细骨料、再生粗骨料与细石、中砂、复合多孔性陶瓷材料混合均匀,得到混合物a;

[0054]

s2,将稻壳灰、粉煤灰、硅灰加入混合物a中,继续搅拌混合,得到混合物b;

[0055]

s3,将水泥和外加剂加入水中搅拌混合,得到混合物c;

[0056]

s4,将混合物c加入混合物b中,持续搅拌混合。

[0057]

通过采用上述技术方案,原料经多步搅拌混合,便于提高再生混凝土原料之间的分散性,使稻壳灰、粉煤灰、硅灰可以更好的填充在再生细骨料、再生粗骨料与细石、中砂、复合多孔性陶瓷材料的缝隙中。再生细骨料、再生粗骨料的粒径在一定范围,可以提高再生细骨料、再生粗骨料、复合多孔性陶瓷材料与水泥之前的粘合强度,提高再生混凝土的抗压性能。且使得再生混凝土具有一定的孔隙结构,提高再生混凝土的透水性。

[0058]

优选的,所述s1中,复合多孔性陶瓷材料在混合前需经过粉碎处理,所述复合多孔性陶瓷材料的粉碎粒径小于或等于5mm。

[0059]

通过采用上述技术方案,控制复合多孔性陶瓷材料的粒径在一定范围,使得再生混凝土具有一定的强度,便于改善再生混凝土的抗压性能。即具有一定强度的再生混凝土同时具有一定的孔隙结构,有利于提高再生混凝土的透水性。

[0060]

优选的,所述s2中,搅拌温度为50

‑

70℃,搅拌时间为20

‑

40min,所述s3中,搅拌温度为50

‑

70℃,搅拌时间为20

‑

40min,所述s4中,搅拌温度为50

‑

70℃,搅拌时间为2

‑

4h。

[0061]

通过采用上述技术方案,在上述条件下搅拌混合,各原料之间分散性好,硅灰、稻壳灰填充在复合多孔性陶瓷材料、粉煤灰、水泥、再生粗骨料、再生细骨料的缝隙中,使制备的复合多孔性陶瓷材料具有足够的机械强度和具有分布均匀的孔道结构,有利于提高再生混凝土的透水性。

[0062]

综上所述,本申请具有以下有益效果:

[0063]

1、本申请采用复合多孔性陶瓷材料、再生粗骨料、再生粗骨料与水泥、粉煤灰等混合,使得制得的再生混凝土具有一定的孔径结构,便于提高再生混凝土的透水性,而稻壳灰、硅灰填充在复合多孔性陶瓷材料与水泥的空隙中,控制再生混凝土中孔道孔径的大小,使再生混凝土结构致密,便于提高再生混凝土的强度,且稻壳灰与复合多孔性陶瓷材料自身均有孔道结构,进一步的提高再生混凝土透水性的效果。

[0064]

2、本申请复合多孔性陶瓷材料的制备过程中,优选采用加入烧结助剂,降低凝胶液的熔点,便于降低后续的固溶体的烧结温度,节约资源;且凝胶液经过低温和高温烧结,

使得最终得到的复合多孔性陶瓷材料具备较高孔隙率,用于再生混凝土的制备中,便于透水,从而提高混凝土的透水性。

[0065]

3、本申请的方法,通过将多种混凝土的原料分步搅拌,使各组分在混凝土拌合物中的分散性较好,从而控制再生混凝土的孔径在一定范围,提高再生混凝土的透水性和强度。

具体实施方式

[0066]

以下结合实施例对本申请作进一步详细说明。

[0067]

本申请实施例中的水泥均采用普通硅酸盐水泥,强度等级为52.5;

[0068]

中砂均采用ⅱ区天然中砂,细度模数为2.5,含泥量<1.0%;

[0069]

细石均采用粒径为5

‑

20mm连续级配的碎石;

[0070]

粉煤灰采用粉煤灰低钙,矿粉采用s95级粒化高炉矿渣粉,粉煤灰低钙、高炉矿渣粉、稻壳灰和硅灰均采自灵寿县圣亚矿产品有限公司;

[0071]

硅烷偶联剂均采自济南荣广化工有限公司,为硅烷偶联剂kh550;

[0072]

聚乙烯亚胺、3

‑

氨基丙基三乙氧基硅烷、羟甲基纤维素均采自济南润昌化工有限公司;

[0073]

聚羧酸高效减水剂均采自山东瀚霖骏国际贸易有限公司;

[0074]

搅拌器采自淄博达能化工机械有限公司,型号为ip55。

[0075]

原料的制备例

[0076]

制备例1:一种复合多孔性陶瓷材料,其制备步骤为:

[0077]

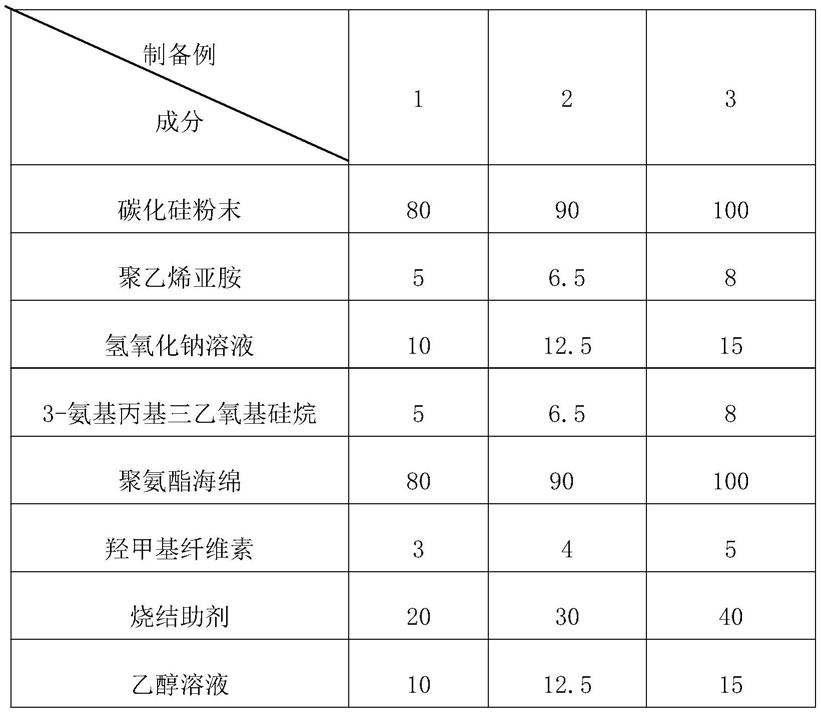

a,将用于制备复合多孔性陶瓷材料的原料按表1中各组分配比称重;

[0078]

b,将称好的碳化硅粉末、浓度体积分数为25%的聚乙烯亚胺溶液和浓度体积分数为75%3

‑

氨基丙基三乙氧基硅烷溶液、烧结助剂和水加入搅拌釜中混合均匀,在60℃下,向搅拌釜中加入浓度体积分数为15%氢氧化钠溶液预处理4h,得到凝胶液;

[0079]

c,用木板反复均匀挤压聚氨酯海绵,除去多余空气,将聚氨酯海绵浸泡在浓度体积分数为4%羟甲基纤维素溶液中,加入浓度体积分数为0.5%乙醇溶液,搅拌混合30min,静置24h,将浸泡后的聚氨酯海绵浸渍在凝胶液中,静置24h,避光干燥,得到坯体,将干燥后的坯体放入马弗炉中进行第一次烧结,在550℃下烧结,保温3.5h,升温至1250℃下进行第二次烧结,保温2h,冷却至室温,得到复合多孔性陶瓷材料。

[0080]

烧结助剂由二氧化钛和氧化钡按重量比为1:1.95混合组成。

[0081]

制备例2

‑

3:一种复合多孔性陶瓷材料,与制备例1的不同之处在于,各组分及其相应的重量如表1所示。

[0082]

表1制备例1

‑

3中各组分及其重量(kg)

[0083][0084]

制备例4:一种复合多孔性陶瓷材料,与制备例1的不同之处在于,在b中,使用浓度体积分数为20%聚乙烯亚胺溶液、浓度体积分数为70%3

‑

氨基丙基三乙氧基硅烷溶液、浓度体积分数为10%氢氧化钠溶液;在c中,使用浓度体积分数为3%羟甲基纤维素溶液、浓度体积分数为0.1%乙醇溶液。

[0085]

制备例5:一种复合多孔性陶瓷材料,与制备例1的不同之处在于,在b中,使用浓度体积分数为30%聚乙烯亚胺溶液、浓度体积分数为80%3

‑

氨基丙基三乙氧基硅烷溶液、浓度体积分数为20%氢氧化钠溶液;在c中,使用浓度体积分数为5%羟甲基纤维素溶液、浓度体积分数为1%乙醇溶液。

[0086]

制备例6:一种复合多孔性陶瓷材料,与制备例1的不同之处在于,在b中,预处理温度设定为50℃,时间设定为3h;所述c中,第一次烧结温度设定为300℃,保温时间设定为1h,第二次烧结温度设定为1000℃,保温时间设定为1h。

[0087]

制备例7:一种复合多孔性陶瓷材料,与制备例1的不同之处在于,在b中,预处理温度设定为70℃,时间设定为5h;所述c中,第一次烧结温度设定为800℃,保温时间设定为6h,第二次烧结温度设定为1500℃,保温时间设定为3h。

[0088]

制备例8:一种复合多孔性陶瓷材料,与制备例1的不同之处在于,烧结助剂由二氧化钛与氧化钡按重量比为1:1.3混合组成。

[0089]

制备例9:一种复合多孔性陶瓷材料,与制备例1的不同之处在于,烧结助剂由二氧化钛与氧化钡按重量比为1:2.6混合组成。

[0090]

制备例10:一种再生细骨料和再生粗骨料,其制备步骤为:

[0091]

a1,使用颚式破碎机将废弃混凝土破碎,再使用锤击式破碎机锤击除去钢筋和各种杂质,使用搅拌器将破碎后的废弃混凝土在300℃加热搅拌1h后,得到再生混凝土颗粒;

[0092]

a2,将a1中的再生混凝土颗粒放至清水池中,超声波清洗1h,并不断搅拌,清洗完成后,静置15min,将悬浮在清水池上方的悬浮物去除,将再生混凝土颗粒捞出晾干;

[0093]

a3,将a2处理后的再生混凝土颗粒放至ph值为11的碱性池中浸泡2h后取出,放至清洗池洗涤,洗涤完成后,将再生混凝土颗粒捞出晾干,分别筛分成粒径小于5mm、5

‑

20mm的再生混凝土颗粒;

[0094]

筛分出的粒径小于5mm的再生混凝土颗粒即为再生细骨料,粒径为5

‑

20mm的再生混凝土颗粒即为再生粗骨料。

[0095]

实施例

[0096]

实施例1:一种再生混凝土,各组分及其相应的重量如表2所示,并通过如下步骤制备获得:

[0097]

s1,用水将再生细骨料和再生粗骨料预湿,将预湿后的再生细骨料、再生粗骨料与细石、中砂、复合多孔性陶瓷材料混合均匀,其中复合多孔性陶瓷材料的粒径为5mm,得到混合物a;

[0098]

s2,将稻壳灰、粉煤灰、硅灰、矿粉加入混合物a中,在60℃的温度下继续搅拌混合30min,得到混合物b;

[0099]

s3,将水泥和外加剂加入水中,在60℃的温度下继续搅拌混合30min,得到混合物c;

[0100]

s4,将混合物c加入混合物b中,在60℃的温度下,继续搅拌混合3h。

[0101]

其中,复合多孔性陶瓷材料采用制备例1制得的复合多孔性陶瓷材料;再生细骨料和再生粗骨料采用制备例10制得的再生细骨料和再生粗骨料;外加剂由聚羧酸减水剂与姜黄素按重量比为1:1.1混合组成。

[0102]

实施例2

‑

6:一种再生混凝土,与实施例1的不同之处在于,各组分及其相应的重量份数如表2所示。

[0103]

表2实施例1

‑

6中各组分及其重量(kg)

[0104][0105]

实施例7:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采用制备例2制得的复合多孔性陶瓷材料。

[0106]

实施例8:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采用制备例3制得的复合多孔性陶瓷材料。

[0107]

实施例9:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采用制备例4制得的复合多孔性陶瓷材料。

[0108]

实施例10:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采用制备例5制得的复合多孔性陶瓷材料。

[0109]

实施例11:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采用制备例6制得的复合多孔性陶瓷材料。

[0110]

实施例12:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采用制备例7制得的复合多孔性陶瓷材料。

[0111]

实施例13:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采用制备例8制得的复合多孔性陶瓷材料。

[0112]

实施例14:一种再生混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料采

用制备例9制得的复合多孔性陶瓷材料。

[0113]

实施例15:一种再生混凝土,与实施例1的不同之处在于,再生混凝土的制备过程中,外加剂由聚羧酸减水剂与姜黄素按重量比为1:1混合组成。

[0114]

实施例16:一种再生混凝土,与实施例1的不同之处在于,再生混凝土的制备过程中,外加剂由聚羧酸减水剂与姜黄素按重量比为1:1.2混合组成。

[0115]

实施例17:一种再生混凝土,与实施例1的不同之处在于,再生混凝土的制备过程s2中,搅拌温度为50℃,搅拌时间为20min,s3中,搅拌温度为50℃,搅拌时间为20min,s4中,搅拌温度为50℃,搅拌时间为2h。

[0116]

实施例18:一种再生混凝土,与实施例1的不同之处在于,再生混凝土的制备过程s2中,搅拌温度为70℃,搅拌时间为40min,s3中,搅拌温度为70℃,搅拌时间为40min,s4中,搅拌温度为70℃,搅拌时间为4h。

[0117]

对比例

[0118]

对比例1:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程中,没有加入复合多孔性陶瓷材料,加入的稻壳灰为100kg,加入的硅灰为100kg。

[0119]

对比例2:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程中,没有加入稻壳灰。

[0120]

对比例3:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程中,没有加入硅灰。

[0121]

对比例4:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程中,没有加入硅灰、稻壳灰和复合多孔性陶瓷材料。

[0122]

对比例5:一种混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料的制备过程b中,预处理温度设定为10℃,时间设定为1h;c中,第一次烧结温度设定为100℃,保温时间设定为1.5h,第二次烧结温度设定为600℃,保温时间设定为0.3h。

[0123]

对比例6:一种混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料的制备过程b中,预处理温度设定为90℃,时间设定为8h;c中,低温烧结温度设定为1400℃,保温时间设定为13h,高温烧结温度设定为1700℃,保温时间设定为6h。

[0124]

对比例7:一种混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料的制备过程c中,未经第一次烧结处理。

[0125]

对比例8:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程s2中,搅拌温度为10℃,搅拌时间为5min,s3中,搅拌温度为10℃,搅拌时间为5min,s4中,搅拌温度为10℃,搅拌时间为0.5h。

[0126]

对比例9:一种混凝土,与实施例1的不同之处在于,混凝土的制备过程s2中,搅拌温度为90℃,搅拌时间为60min,s3中,搅拌温度为90℃,搅拌时间为60min,s4中,搅拌温度为90℃,搅拌时间为6h。

[0127]

对比例10:一种混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料的制备过程中,没有加入烧结助剂。

[0128]

对比例11:一种混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料的制备过程中,烧结助剂由二氧化钛和氧化钡按重量比为1:1混合组成。

[0129]

对比例12:一种混凝土,与实施例1的不同之处在于,复合多孔性陶瓷材料的制备

过程中,烧结助剂由二氧化钛和氧化钡按重量比为1:3混合组成。

[0130]

性能检测试验

[0131]

实验一抗压强度的测试

[0132]

分别取实施例1

‑

18和对比例1

‑

12制得的混凝土作为测试对象,制成规格为150

×

150

×

150mm的立方体标准试件,按照gb/t50081

‑

2019《普通混凝土力学性能试验方法标准》进行测试,每个实施例或对比例制得的混凝土均取三个试件进行测试,测试其抗压强度和劈裂抗拉强度,测试结果取平均值,测试结果计入下列表3。

[0133]

实验二透水系数的测试

[0134]

将实验1中,实施例1

‑

18和对比例1

‑

9制得的标准试样,按照t/zaca001—2018《透水水泥混凝土透水系数测试方法》标准,用路面透水仪检测,混凝土在60s和180s时的透水系数p(ml/s),计算方式如下:

[0135]

p=(p2

‑

p1)/2

[0136]

其中,p1是标准试件60s时的透水系数,p2是标准试件180s时的透水系数,测试结果取平均值并计入下列表3。其中,透水性混凝土的透水系数一般在2~5.3mm/s范围,最高为12mm/s。

[0137]

由表3中测试数据可以看出:实施例1

‑

18制得的再生混凝土的抗压强度均高于44.3mpa,劈裂抗拉强度均高于3.68mpa,透水系数均高于6.0mm/s,其中实施例7为最优实施例。

[0138]

结合实施例1

‑

14和对比例1

‑

4并结合表3可以看出,实施例1

‑

14中,混凝土的抗压强度均大于或等于44.7mpa,劈裂抗拉强度均高于3.75mpa,透水系数均大于6.4mm/s,对比例1

‑

4中,混凝土的抗压强度均小于或等于25mpa,劈裂抗拉强度均小于3.1mpa,透水系数均小于2mm/s,说明混凝土中加入复合多孔性陶瓷材料、稻壳灰和硅灰,有利于提高混凝土的抗压强度、透水性和劈裂抗拉强度。

[0139]

结合实施例1、11、12和对比例5、6、7并结合表3可以看出,最优的复合多孔性陶瓷材料的制备过程b中,预处理温度设定为50

‑

70℃,时间设定为3

‑

5h;制备过程c中,第一次烧结温度设定为300

‑

800℃,保温时间设定为1

‑

6h,第二次烧结温度设定为1000

‑

1500℃,保温时间设定为1

‑

3h。在此条件制备的再生混凝土具有足够的机械强度和分布均匀的孔道结构,有利于提高再生混凝土的透水性和强度。

[0140]

结合实施例1、17、18和对比例8、9并结合表3可以看出,最优的混凝土制备过程s2中,搅拌温度为50

‑

70℃,搅拌时间为20

‑

40min,制备过程s3中,搅拌温度为50

‑

70℃,搅拌时间为20

‑

40min,所述s4中,搅拌温度为50

‑

70℃,搅拌时间为2

‑

4h。在此条件制备的再生混凝土具有足够的机械强度和分布均匀的孔道结构,有利于提高再生混凝土的透水性和强度。

[0141]

结合实施例1和对比例10并结合表3可以看出,实施例1中抗压强度为45.6mpa,劈裂抗拉强为3.83mpa,透水系数为7.3mm/s,对比例10中,抗压强度为26.1mpa,劈裂抗拉强度为3.2mpa,透水系数为1.2mm/s,由此得出,复合多孔性陶瓷材料的制备过程中,加入烧结助剂后,可有效的提高混凝土的抗压强度、劈裂抗拉强度和透水系数。

[0142]

结合实施例1和对比例11、12并结合表3可以看出,实施例1中抗压强度为45.6mpa,劈裂抗拉强为3.83mpa,透水系数为7.3mm/s;对比例11中,抗压强度为27.2mpa,劈裂抗拉强度为3.34mpa,透水系数为2.3mm/s;对比例12中,抗压强度为27.5mpa,劈裂抗拉强度为

3.24mpa,透水系数为2.5mm/s;由此得出,最优的烧结助剂由二氧化钛和氧化钡的按重量比为1:(1.3

‑

2.6)混合组成,在此范围内的制得的复合多孔性陶瓷材料用于混凝土中,提高再生混凝土的抗压强度、劈裂抗拉强度和透水系数。

[0143]

表3性能测试结果

[0144]

[0145][0146]

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1