一种陶瓷器皿釉烧工艺方法与流程

1.本发明涉及陶瓷器皿加工技术领域,特别地,涉及一种陶瓷器皿釉烧工艺方法。

背景技术:

2.陶瓷器皿在日常生活中使用率颇高,比如陶瓷餐具、茶具等。陶瓷器皿的化学性质稳定,经久耐用,有耐酸、碱、盐以及大气中碳酸气腐蚀的能力,不易发生化学反应,也不会生锈老化,具有较好的美观性,而且比较干净光洁易清洗。

3.随着生活水平的提高,人们对陶瓷器皿的外观和质量提出了更高的要求,比如耐磨性、抗热震性等指标。其中,硬度直接关系到陶瓷器皿日常使用中是否容易形成划痕,这对于陶瓷器皿的用户体验来说是非常重要的。抗热震性就是在高温之下投入低温的水中而不断裂,该指标反映了陶瓷器皿的抗破损能力,决定了陶瓷器皿的使用性能。

4.另外,由于当今社会人们的饮食偏向于高脂肪摄入,人体内酸碱平衡受到破坏,造成酸性物质大量沉积,体内过量的酸性物质是引发现代文明病、富贵病的重要诱发因素,因此,适当的保健功能对于陶瓷器皿来说是非常必要的。

技术实现要素:

5.本发明目的在于提供一种陶瓷器皿釉烧工艺方法,以解决陶瓷器皿的使用体验较差和保健性能欠缺等技术问题。

6.为实现上述目的,本发明提供了一种陶瓷器皿釉烧工艺方法,先在陶瓷生坯表面施底釉,1100~1200℃釉烧120~140分钟,然后在底釉表面施面釉,700~750℃釉烧50~70分钟即可;其中,所述底釉是由以下重量份的组分混合球磨而得:二氧化硅100份,煤矸石粉30~35份,氟铝酸钾20~25份;以重量份计,所述面釉是通过以下方法制备得到的:

7.(1)先将1份托玛琳粉、0.1~0.2份氮化镓粉和2~3份热处理的液态聚丙烯腈加入5~7份溶剂中,搅拌混匀,在氮气气氛下,1700~1800℃煅烧6~8小时,得到复合石墨烯;

8.(2)然后对复合石墨烯进行聚丙烯酰胺修饰,得到改性复合石墨烯;

9.(3)再将12~14份麦饭石粉利用γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷进行改性处理,得到改性麦饭石粉;

10.(4)接着将改性复合石墨烯与改性麦饭石粉进行开环加成反应,得到填料;

11.(5)最后将填料与80~90份二氧化硅球磨混合,即得所述的面釉。

12.优选的,以重量份计,所述陶瓷生坯是通过以下方法制备得到的:先将20份二氧化硅、氧化铝30份、钠基膨润土5~8份、白云石2~3份各自粉碎,混合并转移至球磨机中,加水混匀制成泥料,密封放置30~35小时,练泥,制成坯泥,成型干燥,入窑烧制,即得陶瓷生坯。

13.进一步优选的,烧制的工艺条件为:800~850℃烧制8~10小时。

14.优选的,底釉的厚度为0.5~0.6mm,面釉的厚度为0.25~0.35mm。

15.优选的,所述底釉是将各原料混合球磨至100~200目而得。

16.优选的,步骤(1)中,所述液态聚丙烯腈为丙烯腈与甲基丙烯酸甲酯以单体配比1:

1所得共聚物,其相对分子量为10000~12000。

17.优选的,步骤(1)中,液态聚丙烯腈的热处理方法为:将液态聚丙烯腈在220~230℃条件下搅拌15~17小时,使之部分环化,然后加热至280~290℃,搅拌5~6小时,使之热氧化。

18.优选的,步骤(1)中,所述溶剂为正己醇与乙醇的混合物,两者体积比为0.2~0.3:1。

19.优选的,以重量份计,步骤(2)的具体方法为:先将1份复合石墨烯、0.001~0.002份4

‑

异丙基硫杂蒽酮加入0.5~0.7份质量浓度20~30%丙烯酰胺水溶液中,400~500w超声波振荡30~40分钟,得到预混液;然后进行紫外光照射引发丙烯酰胺聚合反应,即得所述的改性复合石墨烯。

20.进一步优选的,紫外光照射时间为2~3小时。

21.优选的,步骤(3)的具体方法为:将麦饭石加入5~6倍重量的γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷中,80~90℃搅拌反应5~7小时,离心即得改性麦饭石粉。

22.优选的,步骤(4)的具体方法为:先将改性复合石墨烯与改性麦饭石粉加入质量浓度30~40%氢氧化钾溶液中,氮气气氛下,85~95℃搅拌反应14~16小时,水洗涤至中性,40℃干燥24小时即可。

23.进一步优选的,氢氧化钾溶液的用量为改性麦饭石粉重量的5~7倍。

24.优选的,步骤(5)中,球磨至400~500目。

25.本发明具有以下有益效果:

26.本发明先在陶瓷生坯表面施底釉,高温釉烧,然后在底釉表面施面釉,低温釉烧即可;其中,底釉是由二氧化硅、煤矸石粉、氟铝酸钾混合球磨而得;面釉是以先将托玛琳粉、氮化镓粉和热处理的液态聚丙烯腈经煅烧制成复合石墨烯,再与麦饭石粉复合得到填料,最后将填料与二氧化硅球磨混合而得。本发明的釉烧工艺方法简单,釉面光泽度高,具有较好的耐磨性和抗热震性,使用体验好,并且可促进负离子的产生,起到抑菌和保健作用。

27.本发明的陶瓷生坯是以二氧化硅、氧化铝、钠基膨润土、白云石为原料制成,二氧化硅和氧化铝可形成莫来石相,质硬;钠基膨润土可塑性佳,细腻,抗碰撞,质软;白云石具有助熔作用,促进前述质硬、质软组分充分融合、致密化,保证陶瓷器皿具有一定的机械强度。

28.底釉是以二氧化硅、煤矸石粉、氟铝酸钾为原料混合球磨而得,其中,氟铝酸钾中的氟在烧制过程中可与二氧化硅中的硅形成硅氟键,提高陶瓷器皿的机械强度和耐磨性。煤矸石粉中含有氧化铝,可与二氧化硅形成莫来石相,进一步提高耐磨性,而且煤矸石粉富含孔隙,有助于释放应力,提高产品的抗热震性。

29.面釉是通过以下方法制备得到的:先将托玛琳粉、氮化镓粉和热处理的液态聚丙烯腈经煅烧制成复合石墨烯;然后对复合石墨烯进行聚丙烯酰胺修饰,得到改性复合石墨烯,引入酰胺基团;再将麦饭石粉利用γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷进行改性处理,得到改性麦饭石粉,引入环氧基;接着将改性复合石墨烯与改性麦饭石粉进行开环加成反应,得到填料(复合石墨烯、麦饭石粉分别引入酰胺基团、环氧基修饰,借助酰胺基团与环氧基之间的环加成反应实现复合,与直接混合相比,均匀性更佳,以免影响各成分的效果发挥,进而影响产品品质);最后将填料与二氧化硅球磨混合即得。其中,麦饭石比表面积大,

对细菌具有极强的吸附能力,而托玛琳发射远红外,促进氮化镓释放更多负离子,故托玛琳对氮化镓的负离子释放具有正向增效作用,进而在大量负离子的作用下起到抑菌作用,同时对人体具有保健效果。但是麦饭石质软,耐磨性欠佳,本发明通过引入石墨烯复合,而石墨烯具有优异的耐磨性,两者复合后石墨烯的二维片状结构覆盖在麦饭石表面或掺杂在麦饭石之间,片状结构的滑动作用大大改善了产品的耐磨性。同时麦饭石的孔隙结构也有利于应力释放,进一步改善了产品的抗热震性。

30.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将对本发明作进一步详细的说明。

具体实施方式

31.以下对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

32.实施例1:

33.一种陶瓷器皿釉烧工艺方法,先在陶瓷生坯表面施底釉,1100℃釉烧140分钟,然后在底釉表面施面釉,700℃釉烧70分钟即可;其中,所述底釉是由以下组分混合球磨而得:二氧化硅100kg,煤矸石粉30kg,氟铝酸钾25kg;所述面釉是通过以下方法制备得到的:

34.(1)先将1kg托玛琳粉、0.1kg氮化镓粉和3kg热处理的液态聚丙烯腈加入5kg溶剂中,搅拌混匀,在氮气气氛下,1800℃煅烧6小时,得到复合石墨烯;

35.(2)然后对复合石墨烯进行聚丙烯酰胺修饰,得到改性复合石墨烯;

36.(3)再将14kg麦饭石粉利用γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷进行改性处理,得到改性麦饭石粉;

37.(4)接着将改性复合石墨烯与改性麦饭石粉进行开环加成反应,得到填料;

38.(5)最后将填料与80kg二氧化硅球磨混合,即得所述的面釉。

39.所述陶瓷生坯是通过以下方法制备得到的:先将20kg二氧化硅、氧化铝30kg、钠基膨润土8kg、白云石2kg各自粉碎,混合并转移至球磨机中,加水混匀制成泥料,密封放置35小时,练泥,制成坯泥,成型干燥,入窑烧制,即得陶瓷生坯。

40.烧制的工艺条件为:800℃烧制10小时。

41.底釉的厚度为0.5mm,面釉的厚度为0.35mm。

42.所述底釉是将各原料混合球磨至100目而得。

43.步骤(1)中,所述液态聚丙烯腈为丙烯腈与甲基丙烯酸甲酯以单体配比1:1所得共聚物,其相对分子量为12000。

44.步骤(1)中,液态聚丙烯腈的热处理方法为:将液态聚丙烯腈在220℃条件下搅拌17小时,使之部分环化,然后加热至280℃,搅拌6小时,使之热氧化。

45.步骤(1)中,所述溶剂为正己醇与乙醇的混合物,两者体积比为0.2:1。

46.步骤(2)的具体方法为:先将1kg复合石墨烯、0.002kg4

‑

异丙基硫杂蒽酮加入0.5kg质量浓度30%丙烯酰胺水溶液中,400w超声波振荡40分钟,得到预混液;然后进行紫外光照射引发丙烯酰胺聚合反应,即得所述的改性复合石墨烯。紫外光照射时间为2小时。

47.步骤(3)的具体方法为:将麦饭石加入6倍重量的γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷中,80℃搅拌反应7小时,离心即得改性麦饭石粉。

48.步骤(4)的具体方法为:先将改性复合石墨烯与改性麦饭石粉加入质量浓度30%氢氧化钾溶液中,氮气气氛下,95℃搅拌反应14小时,水洗涤至中性,40℃干燥24小时即可。氢氧化钾溶液的用量为改性麦饭石粉重量的7倍。

49.步骤(5)中,球磨至400目。

50.实施例2:

51.一种陶瓷器皿釉烧工艺方法,先在陶瓷生坯表面施底釉,1200℃釉烧120分钟,然后在底釉表面施面釉,750℃釉烧50分钟即可;其中,所述底釉是由以下组分混合球磨而得:二氧化硅100kg,煤矸石粉35kg,氟铝酸钾20kg;所述面釉是通过以下方法制备得到的:

52.(1)先将1kg托玛琳粉、0.2kg氮化镓粉和2kg热处理的液态聚丙烯腈加入7kg溶剂中,搅拌混匀,在氮气气氛下,1700℃煅烧8小时,得到复合石墨烯;

53.(2)然后对复合石墨烯进行聚丙烯酰胺修饰,得到改性复合石墨烯;

54.(3)再将12kg麦饭石粉利用γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷进行改性处理,得到改性麦饭石粉;

55.(4)接着将改性复合石墨烯与改性麦饭石粉进行开环加成反应,得到填料;

56.(5)最后将填料与90kg二氧化硅球磨混合,即得所述的面釉。

57.所述陶瓷生坯是通过以下方法制备得到的:先将20kg二氧化硅、氧化铝30kg、钠基膨润土5kg、白云石3kg各自粉碎,混合并转移至球磨机中,加水混匀制成泥料,密封放置30小时,练泥,制成坯泥,成型干燥,入窑烧制,即得陶瓷生坯。

58.烧制的工艺条件为:850℃烧制8小时。

59.底釉的厚度为0.6mm,面釉的厚度为0.25mm。

60.所述底釉是将各原料混合球磨至200目而得。

61.步骤(1)中,所述液态聚丙烯腈为丙烯腈与甲基丙烯酸甲酯以单体配比1:1所得共聚物,其相对分子量为10000。

62.步骤(1)中,液态聚丙烯腈的热处理方法为:将液态聚丙烯腈在230℃条件下搅拌15小时,使之部分环化,然后加热至290℃,搅拌5小时,使之热氧化。

63.步骤(1)中,所述溶剂为正己醇与乙醇的混合物,两者体积比为0.3:1。

64.步骤(2)的具体方法为:先将1kg复合石墨烯、0.001kg4

‑

异丙基硫杂蒽酮加入0.7kg质量浓度20%丙烯酰胺水溶液中,500w超声波振荡30分钟,得到预混液;然后进行紫外光照射引发丙烯酰胺聚合反应,即得所述的改性复合石墨烯。紫外光照射时间为3小时。

65.步骤(3)的具体方法为:将麦饭石加入5倍重量的γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷中,90℃搅拌反应5小时,离心即得改性麦饭石粉。

66.步骤(4)的具体方法为:先将改性复合石墨烯与改性麦饭石粉加入质量浓度40%氢氧化钾溶液中,氮气气氛下,85℃搅拌反应16小时,水洗涤至中性,40℃干燥24小时即可。氢氧化钾溶液的用量为改性麦饭石粉重量的5倍。

67.步骤(5)中,球磨至500目。

68.实施例3:

69.一种陶瓷器皿釉烧工艺方法,先在陶瓷生坯表面施底釉,1150℃釉烧130分钟,然后在底釉表面施面釉,720℃釉烧60分钟即可;其中,所述底釉是由以下组分混合球磨而得:二氧化硅100kg,煤矸石粉32kg,氟铝酸钾22kg;所述面釉是通过以下方法制备得到的:

70.(1)先将1kg托玛琳粉、0.15kg氮化镓粉和2.5kg热处理的液态聚丙烯腈加入6kg溶剂中,搅拌混匀,在氮气气氛下,1750℃煅烧7小时,得到复合石墨烯;

71.(2)然后对复合石墨烯进行聚丙烯酰胺修饰,得到改性复合石墨烯;

72.(3)再将13kg麦饭石粉利用γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷进行改性处理,得到改性麦饭石粉;

73.(4)接着将改性复合石墨烯与改性麦饭石粉进行开环加成反应,得到填料;

74.(5)最后将填料与85kg二氧化硅球磨混合,即得所述的面釉。

75.所述陶瓷生坯是通过以下方法制备得到的:先将20kg二氧化硅、氧化铝30kg、钠基膨润土6kg、白云石2.5kg各自粉碎,混合并转移至球磨机中,加水混匀制成泥料,密封放置33小时,练泥,制成坯泥,成型干燥,入窑烧制,即得陶瓷生坯。

76.烧制的工艺条件为:820℃烧制9小时。

77.底釉的厚度为0.55mm,面釉的厚度为0.3mm。

78.所述底釉是将各原料混合球磨至200目而得。

79.步骤(1)中,所述液态聚丙烯腈为丙烯腈与甲基丙烯酸甲酯以单体配比1:1所得共聚物,其相对分子量为11000。

80.步骤(1)中,液态聚丙烯腈的热处理方法为:将液态聚丙烯腈在225℃条件下搅拌16小时,使之部分环化,然后加热至285℃,搅拌5.5小时,使之热氧化。

81.步骤(1)中,所述溶剂为正己醇与乙醇的混合物,两者体积比为0.25:1。

82.步骤(2)的具体方法为:先将1kg复合石墨烯、0.0015kg4

‑

异丙基硫杂蒽酮加入0.6kg质量浓度25%丙烯酰胺水溶液中,500w超声波振荡35分钟,得到预混液;然后进行紫外光照射引发丙烯酰胺聚合反应,即得所述的改性复合石墨烯。紫外光照射时间为2.5小时。

83.步骤(3)的具体方法为:将麦饭石加入5.5倍重量的γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷中,85℃搅拌反应6小时,离心即得改性麦饭石粉。

84.步骤(4)的具体方法为:先将改性复合石墨烯与改性麦饭石粉加入质量浓度35%氢氧化钾溶液中,氮气气氛下,90℃搅拌反应15小时,水洗涤至中性,40℃干燥24小时即可。氢氧化钾溶液的用量为改性麦饭石粉重量的6倍。

85.步骤(5)中,球磨至500目。

86.对比例1

87.在制备底釉时略去煤矸石粉;

88.其余同实施例1。

89.对比例2

90.在制备面釉时略去氮化镓粉;

91.其余同实施例1。

92.对比例3

93.所述面釉是通过以下方法制备得到的:

94.(1)先将1kg托玛琳粉、0.1kg氮化镓粉直接混合均匀,得到混合料;

95.(2)然后对混合料进行聚丙烯酰胺修饰,得到改性混合料;

96.(3)再将14kg麦饭石粉利用γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷进行改性处理,

得到改性麦饭石粉;

97.(4)接着将改性复合石墨烯与改性麦饭石粉进行开环加成反应,得到填料;

98.(5)最后将填料与80kg二氧化硅球磨混合,即得所述的面釉。

99.步骤(2)的具体方法为:先将1kg混合料、0.0015kg4

‑

异丙基硫杂蒽酮加入0.6kg质量浓度25%丙烯酰胺水溶液中,500w超声波振荡35分钟,得到预混液;然后进行紫外光照射引发丙烯酰胺聚合反应,即得所述的改性混合料。紫外光照射时间为2.5小时。

100.其余同实施例1。

101.对比例4

102.所述面釉是通过以下方法制备得到的:

103.(1)先将1kg托玛琳粉、0.1kg氮化镓粉和3kg热处理的液态聚丙烯腈加入5kg溶剂中,搅拌混匀,在氮气气氛下,1800℃煅烧6小时,得到复合石墨烯;

104.(2)然后对复合石墨烯进行聚丙烯酰胺修饰,得到改性复合石墨烯;

105.(3)最后将改性复合石墨烯与80kg二氧化硅球磨混合,即得所述的面釉。

106.其余同实施例1。

107.对比例5

108.所述面釉是通过以下方法制备得到的:将1kg托玛琳粉、0.1kg氮化镓粉、14kg麦饭石粉、80kg二氧化硅球磨混合,即得所述的面釉。

109.其余同实施例1。

110.试验例

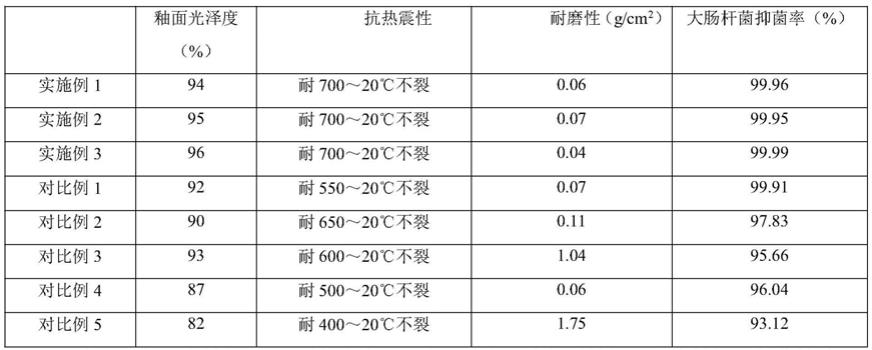

111.对实施例1~3和对比例1~5所得陶瓷器皿进行性能检测,包括光泽度、抗热震性、耐磨性、抑菌性等,结果见表1。

112.其中,光泽度,参考gb/t 3532

‑

2009进行检测。

113.抗热震性,参考gb/t 3298

‑

2008进行检测。

114.抑菌性,参考jc/t 897

‑

2014进行检测。

115.耐磨性的检测方法如下:用磨损度r表示,测定方法是以水为介质,陶瓷器皿取1cm

×

1cm

×

1cm置于jz7502型砂轮湿法耐磨试验机上,釆用tl80号r2a

·

b250大气孔组织绿碳化硅砂轮,在荷重为40n下以98r/min的转速经300转的磨程磨削后,测定其单位面积上的磨损量,用下式计算:r=(m1

‑

m2)/s,其中m1为试样的磨前质量(g);m2为试样的磨后质量(g);s为试样的受磨面积(cm2)。试验值以测定几组试样的算术平均值和方差表示。

116.表1.性能检测结果

[0117][0118]

由表1可知,实施例1~3所得陶瓷器皿光泽度高,抗热震性好,耐磨性好,抑菌性佳。

[0119]

对比例1在制备底釉时略去煤矸石粉,产品的抗热震性明显变差,说明煤矸石粉的加入有利于应力释放,进而改善抗热震性;对比例2在制备面釉时略去氮化镓粉,产品的抑菌性明显变差,说明氮化镓的加入有助于促进托玛琳粉产生更多负离子,强化抑菌性;对比例3在制备面釉时略去聚丙烯腈转化为石墨烯的过程,产品的抗热震性、抑菌性、耐磨性均明显变差,说明石墨烯的引入进一步改善了抗热震性、抑菌性,同时改善耐磨性;对比例4在制备面釉时略去麦饭石粉,产品的光泽、抗热震性、抑菌性明显变差,说明麦饭石有利于光泽的改善,并借助其孔隙结构改善抗热震性和抑菌性;对比例5在制备面釉时采用直接混合法,产品的光泽、抗热震性、耐磨性、抑菌性等均明显变差,说明化学键合更有利于改善产品各项性能。

[0120]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1