铝或铝合金化学抛光废液的回收方法与流程

1.本发明涉及废水资源化回收利用技术领域,尤其涉及一种铝或铝合金化学抛光废液的回收方法。

背景技术:

2.通常采用以磷酸为主要成份的化学抛光液对铝制品或铝合金制品进行抛光。由此产生的含铝抛光磷酸废液具有较强的腐蚀性,属于危险废物。

3.可通过冷冻结晶法、离子交换法、及电解-萃取组合工艺等回收方法对该含铝抛光磷酸废液进行处理。但是上述回收方法具有铝分离率低、磷酸回收率低、成本高、及难以大规模应用等缺点。

技术实现要素:

4.有鉴于此,有必要提供一种铝或铝合金化学抛光废液的回收方法,以解决上述回收方法的铝分离率低、磷酸回收率低、成本高、及难以大规模应用的问题。

5.一种铝或铝合金化学抛光废液的回收方法,包括以下步骤:

6.提供第一化学抛光磷酸废液、第二化学抛光磷酸废液、稀释剂、及氨水,其中,所述第一化学抛光磷酸废液中的铝离子的含量为第二化学抛光磷酸废液中的铝离子的含量的8~167倍;

7.采用稀释剂稀释所述第一化学抛光磷酸废液,获得第一混合液,其中,所述第一混合液中的总磷含量为所述第一化学抛光磷酸废液中的总磷含量的16~67%;

8.对所述第一混合液进行预热处理;

9.将一部分所述氨水加入至所述经预热处理后的第一混合液中,得到第二混合液;

10.对所述第二混合液进行除杂处理,得到第一滤液和滤渣;

11.混合另一部分所述氨水和第一滤液,得到第三混合液;

12.对所述第三混合液进行真空蒸发浓缩处理,得到冷凝水和浓缩液;及

13.混合所述第二化学抛光磷酸废液和浓缩液,得到磷酸二氢铵晶体。

14.进一步地,所述除杂处理包括以下步骤:

15.搅拌所述第二混合液0.5~2h,过滤后,得到所述第一滤液和滤渣。

16.进一步地,所述混合所述第二化学抛光磷酸废液和浓缩液,得到磷酸二氢铵晶体,包括以下步骤:

17.向所述浓缩液中加入所述第二化学抛光磷酸废液,得到第四混合液;及

18.搅拌所述第四混合液,得到结晶体;及

19.对所述结晶体进行烘干处理,得到所述磷酸二氢铵晶体。

20.进一步地,所述第四混合液的ph值为4~5;和/或

21.所述烘干处理的温度为65~90℃。

22.进一步地,所述真空蒸发浓缩处理的蒸发压力为-0.095~-0.065mpa,蒸发温度为

65~95℃,浓缩体积比为1.5~3:1。

23.进一步地,所述预热处理的温度为60~90℃。

24.进一步地,所述第一化学抛光磷酸废液中,铝元素的浓度为800~5000mg/l;和/或

25.所述第一化学抛光磷酸废液中,总磷含量为150~450g/l;和/或

26.所述第二化学抛光磷酸废液中,铝元素的浓度为30~100mg/l;和/或

27.所述第二化学抛光磷酸废液中,总磷含量为10~90g/l。

28.进一步地,所述第一混合液中,总磷含量为70~100g/l。

29.进一步地,所述第二混合液的ph值为4~5;和/或

30.所述第三混合液的ph值为7~8。

31.进一步地,所述稀释剂为纯净水、总磷含量为10~50g/l的稀磷酸溶液、及总磷含量为10~50g/l的稀磷酸废液中的至少一种。

32.本发明所提供的铝或铝合金化学抛光废液的回收方法中,采用稀释剂稀释所述第一化学抛光磷酸废液,获得第一混合液,对所述第一混合液进行预热处理后,将所述氨水加入至所述经预热处理后的第一混合液中,得到第二混合液,对所述第二混合液进行除杂处理,得到第一滤液和可直接进行填埋的滤渣。由于采用稀释剂稀释所述第一化学抛光磷酸废液,可提高氨水中和磷酸的反应速度,以提高磷酸回收率。混合所述氨水和第一滤液,得到第三混合液,其中,所述氨水和第一滤液中的磷酸反应,生成磷酸二氢铵(map)。对所述第三混合液进行真空蒸发浓缩处理,得到冷凝水和浓缩液。所述冷凝水属于一般工业废水,可以采用化学氧化法处理cod后,进入生化系统,达标后可排放,结晶母液可继续返回蒸发系统。本发明将氨水加入至第一滤液中,使第一滤液中的map转化为相对稳定的磷酸二铵(dap)后,再进行真空蒸发浓缩处理,可减少所述真空蒸发浓缩处理的操作难度,并延长真空蒸发设备的使用寿命。所述第一滤液与滤渣分离,所述第一滤液中的铝离子的含量也较低,小于所述第一化学抛光磷酸废液中的铝离子的含量,所述第二化学抛光磷酸废液可直接加入至浓缩液中,来调节浓缩液的ph值,以使所述浓缩液和第二化学抛光磷酸废液的混合液中主要含有map。所述浓缩液和第二化学抛光磷酸废液的混合液逐渐冷却,以析出map晶体。本发明的铝或铝合金化学抛光废液的回收方法的铝分离率大于94%,磷酸回收率大于80%,表明本发明的铝或铝合金化学抛光废液的回收方法具有较高的铝分离率和磷酸回收率。而且,本发明的铝或铝合金化学抛光废液的回收方法的操作简单、所需原材料较少且价格低廉,使得本发明的铝或铝合金化学抛光废液的回收方法还具有成本低、和可大规模应用的优点。

附图说明

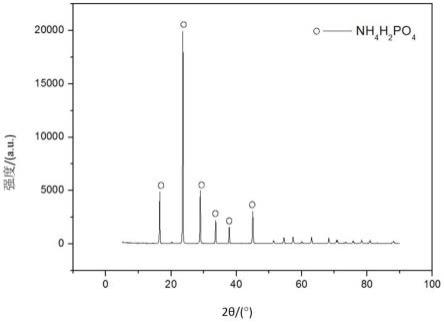

33.图1为本发明实施例一提供的磷酸二氢铵晶体的xrd图。

34.图2为本发明实施例二提供的磷酸二氢铵晶体的xrd图。

35.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

36.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实

施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

38.在本发明的各实施例中,为了便于描述而非限制本发明,本发明专利申请说明书以及权利要求书中使用的术语"连接"并非限定于物理的或者机械的连接,不管是直接的还是间接的。"上"、"下"、"下方"、"左"、"右"等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

39.本发明实施例提供一种铝或铝合金化学抛光废液的回收方法。

40.所述铝或铝合金化学抛光废液的回收方法包括以下步骤:

41.步骤s1:提供第一化学抛光磷酸废液、第二化学抛光磷酸废液、稀释剂、及氨水,其中,所述第一化学抛光磷酸废液中的铝离子的含量为第二化学抛光磷酸废液中的铝离子的含量的8~167倍;

42.步骤s2:采用稀释剂稀释所述第一化学抛光磷酸废液,获得第一混合液,其中,所述第一混合液中的总磷含量为所述第一化学抛光磷酸废液中的总磷含量的16~67%;

43.步骤s3:对所述第一混合液进行预热处理;

44.步骤s4:将一部分所述氨水加入至所述经预热处理后的第一混合液中,得到第二混合液;

45.步骤s5:对所述第二混合液进行除杂处理,得到第一滤液和滤渣;

46.步骤s6:混合另一部分所述氨水和第一滤液,得到第三混合液;

47.步骤s7:对所述第三混合液进行真空蒸发浓缩处理,得到冷凝水和浓缩液;及

48.步骤s8:混合所述第二化学抛光磷酸废液和浓缩液,得到磷酸二氢铵晶体(map)。

49.在一实施例中,所述氨水可为浓度为10%~30%的工业氨水。

50.在一实施例中,所述第一化学抛光磷酸废液中,铝元素的浓度为800~5000mg/l,总磷含量为150~450g/l。

51.在一实施例中,所述第二化学抛光磷酸废液中,铝元素的浓度为30~100mg/l,总磷含量为10~90g/l,总磷含量为10~90g/l。

52.在一实施例中,所述浓缩液的体积与第三混合液的体积比为1:1.5~3,例如为1:1.5、1:2、1:2.5、或1:3。

53.在一实施例中,所述稀释剂为纯净水、总磷含量为10~50g/l的稀磷酸溶液、及总磷含量为10~50g/l的稀磷酸废液中的至少一种。将所述总磷含量为10~50g/l的稀磷酸废液作为稀释剂来稀释第一化学抛光磷酸废液时,可实现对该总磷含量为10~50g/l的稀磷酸废液的再利用,同时也可进一步对该总磷含量为10~50g/l的稀磷酸废液中的铝进行分离,还对该总磷含量为10~50g/l的稀磷酸废液中的磷进行回收。

54.在一实施例中,所述第一混合液的浓度为70~100g/l。例如为,70g/l、80g/l、90g/

l、或100g/l。所述第一混合液中的总磷浓度越高,map的溶解度较低,总磷浓度大于map的饱和溶液的磷浓度,会造成部分map晶体提前析出而使磷酸回收率迅速降低。当第一混合液中的总磷浓度为40g/l时,磷酸回收率最高,但是需要加入过多的稀释剂,造成后续混合液的体积较大并增加处理成本。本发明技术方案中,将所述第一混合液的浓度设置为70~100g/l,不仅可得到较高的磷酸回收率,也不会增加后续的处理成本。

55.在一实施例中,所述第一化学抛光磷酸废液中的铝离子的含量为第二化学抛光磷酸废液中的铝离子的含量的8~167倍,例如为,8倍、10倍、50倍、100倍、150倍、或167倍。

56.在一实施例中,所述第一混合液中的总磷含量为所述第一化学抛光磷酸废液中的总磷含量的16~67%,例如为,16%、20%、30%、40%、50%、60%、或67%。

57.在一实施例中,所述预热处理的温度为60~90℃。例如为,60℃、70℃、80℃、或90℃。

58.在一实施例中,所述真空蒸发浓缩处理的蒸发压力为-0.095~-0.065mpa,蒸发温度为65~95℃,浓缩体积比为1.5~3:1。所述浓缩体积比可为1.5:1、2:1、2.5:1、或3:1。所述第一滤液的主要成分为map,在相同的温度变化下,map的溶解度的增加(减少)的幅度大于dap的增加(减少)的幅度。这说明,当温度降低时,map过饱和溶液相较于dap过饱和溶液更容易析出晶体,这会增大所述真空蒸发浓缩处理的操作难度,同时影响真空蒸发设备的使用寿命。

59.在一实施例中,所述第三混合液的ph值为7~8。通过向所述第一滤液中加入氨水来调节获得的第三混合液的ph值,在该ph值下,所述第三混合液中的map转化成磷酸二铵(dap),以使所述第三混合液具有较佳的稳定性,减少所述真空蒸发浓缩处理的操作难度,并延长真空蒸发设备的使用寿命。

60.在一实施例中,所述第四混合液的ph值为4~5。通过向所述浓缩液中加入第二化学抛光磷酸废液来调节获得的第四混合液的ph值,在该ph值下,所述第四混合液中的磷酸二氢铵转化成磷酸一铵,以提高磷酸二氢铵晶体的析出率和磷酸二氢铵晶体的晶型。将所述第一化学抛光磷酸废液和第二化学抛光磷酸废液设置为不同浓度,并分开地加入至反应系统中,可实现对化学抛光磷酸废液的分流处理,提高了处理效率。

61.在一实施例中,所述滤渣包括次磷酸铝沉淀、磷酸铝沉淀、氢氧化铝沉淀、及重金属离子与铝铵络合形成的磷酸盐沉淀等。

62.在一实施例中,所述第一滤液中的铝离子的含量与所述第二化学抛光磷酸废液中的铝离子的含量相当。

63.在一实施例中,所述第二化学抛光磷酸废液的添加量为所述第一滤液体积的15%以上,例如为15%、20%、30%、40%、50%、60%、70%、80%、或90%等。

64.在一实施例中,所述map晶体的产率大于30%。

65.本发明所提供的铝或铝合金化学抛光废液的回收方法中,采用稀释剂稀释所述第一化学抛光磷酸废液,获得第一混合液,对所述第一混合液进行预热处理后,将所述氨水加入至所述经预热处理后的第一混合液中,得到第二混合液,对所述第二混合液进行除杂处理,得到第一滤液和可直接进行填埋的滤渣。由于采用稀释剂稀释所述第一化学抛光磷酸废液,可提高氨水中和磷酸的反应速度,以提高磷酸回收率。混合所述氨水和第一滤液,得到第三混合液,其中,所述氨水和第一滤液中的磷酸反应,生成磷酸二氢铵(map)。对所述第

三混合液进行真空蒸发浓缩处理,得到冷凝水和浓缩液。所述冷凝水属于一般工业废水,可以采用化学氧化法处理cod后,进入生化系统,达标后可排放,结晶母液可继续返回蒸发系统。本发明将氨水加入至第一滤液中,使第一滤液中的map转化为相对稳定的磷酸二铵(dap)后,再进行真空蒸发浓缩处理,可减少所述真空蒸发浓缩处理的操作难度,并延长真空蒸发设备的使用寿命。所述第一滤液与滤渣分离,所述第一滤液中的铝离子的含量也较低,小于所述第一化学抛光磷酸废液中的铝离子的含量,所述第二化学抛光磷酸废液可直接加入至浓缩液中,来调节浓缩液的ph值,以使所述浓缩液和第二化学抛光磷酸废液的混合液中主要含有map。所述浓缩液和第二化学抛光磷酸废液的混合液逐渐冷却,以析出map晶体。本发明的铝或铝合金化学抛光废液的回收方法的铝分离率大于94%,磷酸回收率大于80%,表明本发明的铝或铝合金化学抛光废液的回收方法具有较高的铝分离率和磷酸回收率。而且,本发明的铝或铝合金化学抛光废液的回收方法的操作简单、所需原材料较少且价格低廉,使得本发明的铝或铝合金化学抛光废液的回收方法还具有成本低、和可大规模应用的优点。

66.进一步地,所述磷酸二氢铵晶体达到hg/t 4133-2010《工业磷酸二氢铵》一级产品标准,具有广阔的市场前景。因此,本发明的铝或铝合金化学抛光废液的回收方法实现了铝或铝合金化学抛光废液的无害化处理。

67.所述除杂处理包括以下步骤:

68.搅拌所述第二混合液0.5~2h,过滤后,得到所述第一滤液和滤渣。

69.可以理解的,所述除杂处理过程中,所述第二混合液的温度为60~90℃。例如为,60℃、70℃、80℃、或90℃。所述除杂处理的温度越高,滤渣的过滤时间越短,产渣量越低,而磷酸回收率呈上升趋势。且,所述除杂处理的温度越高,滤渣中的总磷含量和氨氮含量越低。当ph值约为4时,溶液中的nh

4+

主要以map的形式存在,反应温度越低,map晶体的析出率越大,同杂质沉淀一起被过滤,从而导致磷损失。因此,反应温度越高越有利于杂质的过滤及提高磷的回收率,但考虑到能耗及水蒸发等问题,本发明将反应温度设置为60~90℃。

70.所述除杂处理的时间为0.5~2h,例如为0.5h、1h、1.5h、及2h。当除杂处理的反应时间从0.5h增加到1h时,铝分离率的增幅明显,当除杂处理的反应时间增加至3h时,铝分离率的增幅趋于平缓。本发明将所述除杂处理的时间设置为0.5~2h,不仅可节约成本,还可保证较高的铝分离率。

71.在一实施例中,所述第二混合液的ph值为4~5,例如为4、4.5、或5。通过向所述经预热处理后的第一混合液中加入氨水来调节获得的第二混合液的ph值,当第二混合液的ph值逐渐增大时,磷酸回收率先降低后升高,但变化幅度不大,铝分离率先急速增大后又迅速降低。当第二混合液的ph值小于4时,溶液中的铝以次磷酸铝、磷酸铝及氢氧化铝等形式沉淀,同时部分重金属离子与铝铵络合形成磷酸盐沉淀,达到除杂的目的。当ph值等于4时,铝沉淀的量达到最大值。当ph值大于4时,铝逐渐转化为偏铝酸根,沉淀逐渐溶解,导致铝分离率降低。本发明将第二混合液的ph值设置为4~5,以使本发明的铝或铝合金化学抛光废液的回收方法可具有较高的铝分离率和磷酸回收率。

72.本发明技术方案中,所述除杂处理的温度为60~90℃,时间为0.5~2h,所述第二混合液的ph值为4~5,可在降低磷损失和节约成本的基础上,提高铝分离率。

73.所述步骤s8包括以下步骤:

74.步骤s81:向所述浓缩液中加入所述第二化学抛光磷酸废液,得到第四混合液;及

75.步骤s82:搅拌所述第四混合液,所述第四混合液自然冷却至22~35℃,得到结晶体;及

76.步骤s83:对所述结晶体进行烘干处理,得到所述磷酸二氢铵晶体。

77.在一实施例中,所述烘干处理的温度为65~90℃。

78.本发明技术方案中,向所述浓缩液中加入所述第二化学抛光磷酸废液,得到第四混合液,搅拌所述第四混合液,所述第四混合液自然冷却至22~35℃,得到结晶体,对所述结晶体进行烘干处理,得到所述磷酸二氢铵晶体。ph值为4~5时,所述第四混合液中的map可转化成dap。在自然冷却的过程中,可析出更多的map晶体,且析出的map晶体具有较佳的晶型。

79.下面通过具体的实施例来对本发明进行具体说明。

80.实施例一

81.提供第一铝或铝合金化学抛光废液、第二铝或铝合金化学抛光废液、蒸馏水、及氨水,其中,所述第一铝或铝合金化学抛光废液的密度为1.45g/ml,化学需氧量(cod)为111g/l,第二铝或铝合金化学抛光废液的密度为1.42g/ml,化学需氧量(cod)为150g/l,所述第一铝或铝合金化学抛光废液和第二铝或铝合金化学抛光废液的组分及含量请参表1和表2;

82.表1第一铝或铝合金化学抛光废液的组分及含量

[0083][0084][0085]

表2第二铝或铝合金化学抛光废液的组分及含量

[0086]

组分含量p17.61%no

3-8.35g/l

cod150g/lso

42-12.4mg/lal71.7mg/lcu0.03mg/lcr0.2mg/lni0.12mg/lf0.1mg/lfe167mg/lzn0.01mg/lpb

‑‑

as

‑‑

cd0.2mg/l

[0087]

采用蒸馏水稀释所述第一铝或铝合金化学抛光废液,获得密度为95g/l的第一混合液;

[0088]

将所述第一混合液加热至80℃;

[0089]

向所述第一混合液中加入氨水,得到ph值为5的第二混合液;

[0090]

搅拌所述第二混合液1h后,过滤,获得滤渣和第一滤液;

[0091]

将氨水加入至所述第一滤液中,得到ph值为7的第三混合液;

[0092]

对所述第三混合液进行蒸发浓缩处理,获得冷凝水和浓缩液,其中,所述蒸发浓缩处理的蒸发浓缩比为2.5;及

[0093]

于搅拌条件下,缓慢地将所述第二铝或铝合金化学抛光废液加入至浓缩液中,获得ph值调节为4.6的第四混合液,继续搅拌,直至所述第四混合液冷却至室温,过滤,得到实施例一的磷酸二氢铵晶体和第二滤液。

[0094]

对所述稀释后的第一铝或铝合金化学抛光废液和第二滤液中的铝离子的含量进行测试,所述稀释后的第一铝或铝合金化学抛光废液中铝离子的含量为840mg/l,所述第二滤液中的铝离子的含量42mg/l。经计算,所述实施例一的铝或铝合金化学抛光废液的回收方法的铝分离率为95%。

[0095]

所述滤渣的含水率为54.6%,所述滤渣还含有质量百分比含量为7.19%的铝元素、质量百分比含量为20.95%的磷元素、及质量百分比含量为7.21%的游离态氨(nh

4+-n)。所述滤渣的主要污染物为氨氮、磷、和铝,且含水率低于60%。显然,所述滤渣符合填埋标准,可以直接填埋。

[0096]

所述冷凝水的产水比例为52.5%,cod为70.5g/l,所述冷凝水的组分及含量请参表3。

[0097]

表3实施例一的冷凝水的组分及含量

[0098][0099][0100]

所述冷凝水属于一般工业废水,可以采用化学氧化法处理cod后,进入生化系统达标后进行排放,结晶母液可继续返回蒸发系统。

[0101]

于80℃的温度下烘干后的所述实施例一的磷酸二氢铵晶体的主要成分请参表4。

[0102]

表4烘干后的所述实施例一的磷酸二氢铵晶体的成分及含量

[0103][0104]

从表4中可以看出,实施例一的磷酸二氢铵晶体的各项指标均达到了化工行业标准,hg/t 4133-2010《工业磷酸二氢铵》一级产品标准的要求。

[0105]

参图1,采用x射线波谱仪(xrd)对实施例一的磷酸二氢铵晶体进行测定。可以看出,实施例一的磷酸二氢铵晶体的峰形与磷酸二氢铵晶体的标准图谱基本一致,属于四方晶体。且实施例一的磷酸二氢铵晶体的特征峰明显,杂峰较少,纯度较高。

[0106]

实施例二

[0107]

提供第一铝或铝合金化学抛光废液、第二铝或铝合金化学抛光废液、蒸馏水、及氨

水,其中,所述第一铝或铝合金化学抛光废液的密度为1.45g/ml,化学需氧量(cod)为111g/l,第二铝或铝合金化学抛光废液的密度为1.42g/ml,化学需氧量(cod)为150g/l,所述第一铝或铝合金化学抛光废液和第二铝或铝合金化学抛光废液的组分及含量请参上述表1和表2;

[0108]

采用蒸馏水稀释所述第一铝或铝合金化学抛光废液,获得密度为95g/l的第一混合液;

[0109]

将所述第一混合液加热至80℃;

[0110]

向所述第一混合液中加入氨水,得到ph值为4的第二混合液;

[0111]

搅拌所述第二混合液1h后,过滤,获得滤渣和第一滤液;

[0112]

将氨水加入至所述第一滤液中,得到ph值为8的第三混合液;

[0113]

对所述第三混合液进行蒸发浓缩处理,获得冷凝水和浓缩液,其中,所述蒸发浓缩处理的蒸发浓缩比为2;及

[0114]

于搅拌条件下,缓慢地将所述第二铝或铝合金化学抛光废液加入至浓缩液中,获得ph调节为4.53的第四混合液,继续搅拌,直至所述第四混合液冷却至室温,过滤,得到实施例二的磷酸二氢铵晶体和第二滤液。

[0115]

对所述稀释后的第一铝或铝合金化学抛光废液和第二滤液中的铝离子的含量进行测试,所述稀释后的第一铝或铝合金化学抛光废液中铝离子的含量为800mg/l,所述第二滤液中的铝离子的含量40mg/l。经计算,所述实施例二的铝或铝合金化学抛光废液的回收方法的铝分离率为95%。

[0116]

所述滤渣的含水率为55.6%,所述滤渣还含有质量百分比含量为7.15%的铝元素、质量百分比含量为20.92%的磷元素、及质量百分比含量为7.17%的游离态氨(nh

4+-n)。所述滤渣的主要污染物为氨氮、磷、和铝,且含水率低于60%。显然,所述滤渣符合填埋标准,可以直接填埋。

[0117]

所述冷凝水的产水比例为37.5%,cod为99.71g/l,所述冷凝水的组分及含量请参表5。

[0118]

表5实施例二的冷凝水的组分及含量

[0119]

组分含量nh

4+-n385mg/lal0.3mg/las

‑‑

cr

‑‑

cu0.008mg/lfe0.2mg/lpb

‑‑

ni

‑‑

so

42-54mg/ltp88mg/l

[0120]

所述冷凝水属于一般工业废水,可以采用化学氧化法处理cod后,进入生化系统达标后进行排放,结晶母液可继续返回蒸发系统。

[0121]

于80℃的温度下烘干后的所述实施例二的磷酸二氢铵晶体的主要成分请参表6。

[0122]

表6烘干后的所述实施例二的磷酸二氢铵晶体的成分及含量

[0123][0124]

从表6中可以看出,实施例二的磷酸二氢铵晶体的各项指标均达到了化工行业标准,hg/t 4133-2010《工业磷酸二氢铵》一级产品标准的要求。

[0125]

参图2,采用x射线波谱仪(xrd)对实施例二的磷酸二氢铵晶体进行测定。可以看出,实施例二的磷酸二氢铵晶体的峰形与磷酸二氢铵晶体的标准图谱基本一致,属于四方晶体。且实施例二的磷酸二氢铵晶体的特征峰明显,杂峰较少,纯度较高。

[0126]

以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照以上较佳实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换都不应脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1