一种高强中间包镁质挡渣堰板的制作方法

1.本发明涉及钢铁冶金用连铸中间包技术领域,尤其涉及一种高强中间包镁质浇注料及其挡渣堰板。

背景技术:

2.高效连铸一直是钢厂追求的目标;高效连铸首先要做到的是多炉连浇,中间包耐材要做到长寿化并稳定使用,所以中间包耐材的性能与质量特别重要。中间包也是钢水洁净化的最后一道冶炼容器,连铸中间包一般都设置挡渣堰板,这是为了改变钢流的运动轨迹,适当延长钢液在中间包内的停留时间,使其中的夹杂物有足够时间充分碰撞、聚集、上浮,以净化钢液。目前连铸中间包在浇钢时多使用碱性覆盖剂,为了抵抗覆盖剂的侵蚀,及钢水纯净度要求,采用镁质挡渣墙为主流。目前存在的主要缺陷是镁质挡渣墙抗侵蚀不够,强度较低不耐冲刷,使用寿命不能满足高连浇炉数。使用过程中随着挡渣墙的下部侵蚀加剧,逐渐失去控流作用,成为制约高品质钢种高效连铸的瓶颈问题。因此技术工作者从各种角度出发,形成了许多中间包挡渣堰板的材料与制备方法。

3.公开号为cn107117945 a的中国专利文献“镁质浇注料及中间包挡渣部件生产工艺”公开了一种镁质浇注料及生产的中间包挡渣部件。含有镁砂、废镁铬砖料、石英砂、sio2微粉、钢纤维,复合添加剂等。该技术方案还是含有较多的sio2成分,对高品质钢有影响,同时该专利没有介绍可以使用的寿命情况。

4.公开号为cn103979989a的中国专利文献“一种120吨中间包挡渣堰及制备方法”介绍了采用刚玉、废镁砖、尖晶石、改性镁橄榄石、硼化锆复合粉料、钛酸铝、氧化铈等组成浇注料,浇注成型制备中间包堰板,使挡渣堰寿命提高。该技术方案采用铝质及其他原料较多,虽然寿命可以较高,但对高品质钢冶炼来说仍然有缺陷。

5.公开号为cn102775161a的中国专利文献“一种硅溶胶结合的中间包用挡渣堰”介绍了一种硅溶胶结合的中间包挡渣堰,克服采用硅微粉结合导致强度不高的缺点。同时采用很多废弃耐火材料为原料,如废镁砖、废刚玉尖晶石砖、铝微粉、氮化铝粉等,节省了资源。但是该技术方案对应用情况没有介绍。

6.现有技术中最常用的中间包镁质堰板是由镁质浇注料浇注烘烤而成的耐火预制件。镁质浇注料使用结合剂一般可分为化学结合和凝聚结合两类。如聚磷酸盐和二氧化硅微粉。强度主要来源于材料的基质,基质组成中包含有结合剂。由于结合剂的本身性质及纯度,而导致使用中率先的熔损,从而影响材料整体使用效果。镁质浇注料采用聚磷酸盐结合,则由2mgo-p2o5构成的体系缺乏高熔点的化合物,并且由结合剂带入的钠,生成的如namgpo4之类的化合物,其熔点仅1260℃。因此制备镁质堰板现在越来越多的采用二氧化硅微粉结合的镁质浇注料,比聚磷酸盐结合的镁质浇注料耐高温性能和抗侵蚀性能好。但是该类镁质堰板在中间包环境使用过程中接触的渣富含cao、sio2,与mgo反应也会生成无变量点固化温度小于1500℃以下的化合物。另外添加sio2微粉的镁质浇注料的强度及耐高温性得到了改善,但过量引入却使浇注料中玻璃相含量增加,导致堰板脆性增大,反而降低了

镁质材料的抗热震性,影响使用稳定性。

技术实现要素:

7.本发明所要解决的技术问题在于克服现有中间包镁质堰板因为抗冲刷、抗热震性、抗渗透性不佳,导致不能满足中间包连铸生产高品质钢、高连浇炉数的问题;通过采用多种技术路径提高镁质浇注料的高温强度、增加韧性、提高抗侵蚀渗透性,使堰板在生产管线钢、模具钢、结构用钢等高品质钢时寿命大幅提高,提供一种高强中间包镁质挡渣堰板。

8.其所要解决的技术问题可以通过以下技术方案来实施。

9.本技术具体是这样实现的:为适应高品质钢用的镁质挡渣墙高耐用性,本发明从镁质挡渣堰板所需要的高强、耐冲刷、抗熔渣渗透、抗侵蚀熔损性能要求出发,采用多种技术路径来达到综合效果。

10.(1)改进镁质浇注料的结合系统。

11.将镁质结合剂引入镁质浇注料中,实现在减少硅微粉用量的情况下,改善浇注料的强度、抗渣渗透性能和热震稳定性能。镁质结合剂主要成分要求mgo≧80%,sio2≧12%。强化陶瓷结合功能,增加堰板强度及高温性能,提高堰板抗熔渣冲刷性能。镁质结合剂中富含活性氧化镁,与二氧化硅水化反应形成镁硅结合键,可以实现无添加硅微粉原料的情况下,使镁质浇注料仍具有较高强度。

12.(2)引入碳纤维使镁质堰板增强与提高热震稳定性。

13.目前在中间包挡渣堰板中普遍使用的是耐热钢纤维。钢纤维导热性良好,挡渣墙大部浸在高温钢水中,此时钢纤维呈液态,对挡渣墙的高温强度不利,挡渣墙容易在两侧有压力差时变形、冲垮。本发明技术采用新材料碳纤维,比不锈钢纤维在浇注堰板使更易分散均匀,导热性能更好,可以使挡渣墙提高堰板热态强度的同时,保持更好的热震稳定性。本技术选用3-6mm的短切碳纤维,它具有普通碳—石墨材料的固有特性,又具有纤维材料的柔软性和很高的拉伸强度,具有比钢和铝合金高得多的比强度和比模量。高模量的特种炭纤维抗变性,能力要比普通钢材大6-8倍。所以性能比不锈钢纤维强很多,使镁质堰板高温强度提高,使用过程中抗冲刷不会变形。

14.(3)提高镁质堰板的抗熔渣渗透能力。

15.镁质浇注料耐碱性熔渣侵蚀性良好,但熔渣渗透较快,使用后期易引起堰板整体穿孔和倒塌。因此在材料中适量引入0.5~0mm(不包括0)的细粒刚玉,减少熔渣渗透的速度,使堰板耐用性提高,也不影响钢水质量。另外引入少量的氮氧化硅陶瓷粉,其主要化学成分为sio2≧16%,si2n2o≧55%,sic≧5%。相对于碳化硅,氮氧化硅具有更加优异的高温抗氧化稳定性和化学稳定性,并具有可以耐熔融的非铁金属侵蚀的特性,又比氮化硅具有更高的分解温度,能够在更高的温度下保持强度。通过引入1~3%的氮氧化硅微粉,可以有效配合氧化铝阻止熔渣在镁质挡渣墙中渗透。特别适合管线钢、模具钢、结构用钢冶炼等钢种的应用。

16.(4)本发明技术中间包镁质挡渣堰板浇注料仍然采用镁砂为主原料,可以是烧结镁砂或电熔镁砂,要求其化学成分mgo≧96%,以≤10mm的颗粒料与≤0.088mm的细粉形式组成。

17.即,本发明涉及的高强镁质浇注料及其连铸中间包堰板制备方法,按重量百分计,

这种高耐用性镁质浇注料组成为:≤10mm的镁砂颗粒料:64~70%,≤0.088mm的细粉:20~28%,≤0.5mm的刚玉:1~3%,镁质结合剂:2~7%,氮氧化硅微粉1~3%,外加碳纤维+0.10~0.20%,减水剂+0.05~0.15%。经过配料混合、外加+4~6%水搅拌、振动成型、脱模烘烤、包装后,安装应用在钢厂连铸中间包。本技术产品特别适合高寿命、高品质及高附加值钢种的运用需求。

18.本发明的高强中间包镁质挡渣堰板具有如下有益效果:

19.本发明技术改进镁质浇注料的结合系统,采用耐高温的陶瓷镁质结合剂,使堰板材料高温强度与抗熔损更好;采用碳纤维取代原不锈钢纤维,使堰板材料高温强度及增韧效果更优;采用少量氧化铝质原料及氮氧化物微粉改进堰板材料抗侵蚀渗透性能。综合克服了现有堰板镁质浇注料的缺陷与不足,以达到镁质堰板适合更高的使用寿命与高品质钢的双重需求。

具体实施方式

20.本发明技术基于现有镁质材料及堰板存在的缺陷,采用多种技术路径来达到综合效果。

21.针对目前中间包采用镁质堰板预制件,浇注成型。依靠加入硅质微粉而产生水合结合赋予堰板预制件强度。在连铸实行高连浇炉数后发现原有镁质挡渣堰板被冲刷或侵蚀成穿孔状而失去挡渣堰的应有作用。

22.现有技术镁质浇注料中sio2结合剂原料带入不仅降低了堰板的抗熔损性能,也容易带来钢水的增氧。镁质浇注料耐碱性熔渣侵蚀性良好,但熔渣渗透较快,这是使用后期易引起堰板整体穿孔和倒塌的原因之一。中间包堰板在开浇时必须从烘烤温度骤升至钢水温度的热冲击,现有技术通常加入不锈钢纤维希望堰板增韧、抗裂,改善镁质耐材固有的热震性差的缺陷。但是不锈钢纤维较长时间浸渍在高温钢水中熔融变软或氧化,已经变质,不能起到增韧作用。中间包堰板需要抗中间包覆盖剂、熔融渣的侵蚀,不污染钢水,目前采用镁质堰板仍然是最合理的材质系统,对管线钢、模具钢、结构用钢等钢水质量的影响最小。

23.因此高耐用性镁质堰板不仅强度需要进一步提升,还应该同时提高堰板增强抗熔渣渗透,减少熔损,避免污染钢水,才能满足钢厂高效、高质量连铸的应用要求。

24.通过研究,本发明对中间包镁质堰板的改进技术途径之一是改进镁质浇注料采用硅微粉结合的方法,采用耐高温的新型陶瓷结合剂,使材料高温增强与抗熔损;采用新型增韧材料取代原不锈钢纤维,使材料高温增强、增韧;采用少量氧化铝质原料及氮氧化物微粉提高镁质材料抗渗透性能。综合改善克服现有镁质浇注料的缺陷与不足,以达到镁质堰板适合更高的使用寿命。

25.下面通过具体的实施例来对本发明的具体实施方式进行进一步的详细说明。

26.实施例1

27.取≤10mm的镁砂颗粒料:69kg,≤0.088mm的细粉:20kg,≤0.5mm的刚玉:3kg,镁质结合剂:7kg,氮氧化硅微粉1kg,外加碳纤维0.20kg,减水剂0.05kg。

28.将称量好的各种原料混合搅拌均匀,包装后即成镁质浇注料干混料。制备堰板时将干混材料放入高速混练机中,加入4kg的水搅拌混合3~5分钟。然后倒入组装好的模具内置于振动台振动浇注,直至堰板预制件表面平整,成型结束。24h后脱模,自然养护24h;然后

置于200-400℃的烘烤窑内烘烤48小时;烘烤结束后出窑包装。

29.实施例2

30.取≤10mm的镁砂颗粒料:64kg,≤0.088mm的细粉:28kg,≤0.5mm的刚玉:2kg,镁质结合剂:4kg,氮氧化硅微粉2kg,外加碳纤维0.15kg,减水剂0.10kg。

31.将称量好的各种原料混合搅拌均匀,包装后即成镁质浇注料干混料。制备堰板时将干混材料放入高速混练机中,加入5kg的水搅拌混合3~5分钟。然后倒入组装好的模具内置于振动台振动浇注,直至堰板预制件表面平整,成型结束。24h后脱模,自然养护36h;然后置于200-400℃的烘烤窑内烘烤48小时;烘烤结束后出窑包装。

32.实施例3

33.取≤10mm的镁砂颗粒料:70kg,≤0.088mm的细粉:24kg,≤0.5mm的刚玉:1kg,镁质结合剂:2kg,氮氧化硅微粉3kg,外加碳纤维0.10kg,减水剂0.15kg。

34.将称量好的各种原料混合搅拌均匀,包装后即成镁质浇注料干混料。制备堰板时将干混材料放入高速混练机中,加入6kg的水搅拌混合3~5分钟。然后倒入组装好的模具内置于振动台振动浇注,直至堰板预制件表面平整,成型结束。24h后脱模,自然养护48h;然后置于200-400℃的烘烤窑内烘烤48小时;烘烤结束后出窑包装。

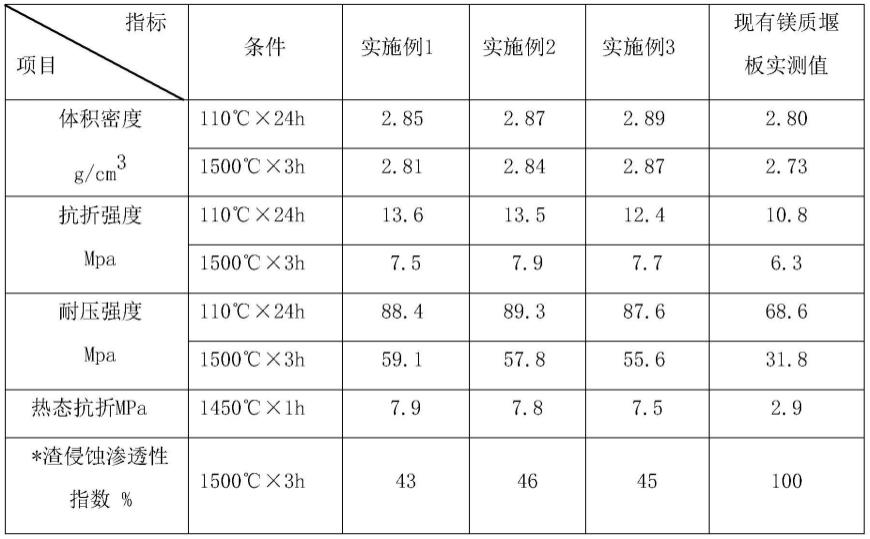

35.本发明实施例主要技术指标及与现有的现场镁质堰板技术指标对比如下表1:

36.表1:

[0037][0038]

*渗透性指数越低越好。

[0039]

本发明技术产品的强度得到加强,抗渣侵蚀、渗透性能有很大提高,使品种钢中间包连浇炉数从平均5.5炉提高到了10炉,使用时间超过500min。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1