分步加料与多重压力烧结相结合制备石墨烯增强非金属基复合材料的方法

1.本发明涉及石墨烯增强非金属基复合材料领域,具体涉及一种分步加料与多重压力烧结相结合制备石墨烯增强非金属基复合材料的方法。

背景技术:

2.石墨烯是由碳原子以sp2杂化轨道组成六角型二维碳纳米材料,是世界上最薄且最坚固的材料,它的强度和弹性模量分别达到125gpa和1100gpa。由于其较大的比表面积、高模量和高强度等优异的性能,石墨烯可以作为无机非金属材料、高分子材料的补强体。但是由于完美的石墨烯是由碳原子经sp2杂化成键形成的稳定二维平面结构,如此惰性的表面结构给单片石墨烯的稳定存在及其在其它溶剂中的分散带来难题,由此而限制了石墨烯及石墨烯基复合材料的研究开发与应用。而且石墨烯比表面积大且表面能高,过量的石墨烯不可避免地在材料中形成团簇,使石墨烯与陶瓷基体不能形成良好的接触界面,破坏石墨烯的微观组织结构,不仅降低了自身的吸附能力而且阻碍石墨烯自身优异性能的发挥,从而影响了石墨烯增强复合材料性能的改进,影响复合材料性能的提高。

3.氧化铝陶瓷材料拥有高硬度、高强度、耐高温、耐磨损与耐腐蚀等优异性能,被广泛应用于结构陶瓷和耐磨元件。由于陶瓷材料固有的脆性,较差的断裂韧性限制了氧化铝陶瓷材料的工业应用。由于石墨烯是由碳原子以sp2杂化轨道组成六角型二维碳纳米材料,是世界上最薄且最坚固的材料,它的强度和弹性模量分别达到125gpa和1100gpa。由于其较大的比表面积、高模量和高强度等优异的性能,石墨烯可以作为陶瓷材料良好的补强体,被广泛地应用于陶瓷基复合材料的强韧化中。但是在石墨烯增强氧化铝基复合材料制备中存在一些问题:一是石墨烯含量的影响:适量的石墨烯均匀地分布在基体材料中,能够减少陶瓷材料中的微观孔隙,从而增强材料的机械强度及韧性。而石墨烯比表面积大且表面能高,过量的石墨烯不可避免地在材料中形成团簇,使石墨烯与陶瓷基体不能形成良好的接触界面,破坏石墨烯的微观组织结构,影响复合材料性能的提高。二是制备工艺问题:传统的无压制备需要更高的烧结温度才能制备出高密度的氧化铝陶瓷,但是高温加速了氧化铝晶界的扩散,粗糙的微观结构会引发较高的材料孔隙率(孔隙率);同时较高的烧结温度需要消耗更多的能源。三是关于烧结制度的影响。陶瓷的性能很大程度上受尺寸的影响,当烧结温度较低,离子扩散较慢,各元素在晶体中不能充分扩散,生长出的晶粒存在较多孔洞;当烧结温度较高,晶粒容易异常长大,组织不均,晶界间气孔不易排出,从而导致结合强度下降。因此烧结制度(烧结温度、烧结压力)对于材料微观结构与性能具有重要的影响。

4.综上所述,现有的石墨烯加料方式导致石墨烯容易团聚,使石墨烯与陶瓷基体不能形成良好的接触界面,破坏石墨烯的微观组织结构,影响复合材料性能的提高,现有的传统的无压制备需要更高的烧结温度才能制备出高密度的石墨烯增强非金属基复合材料,但是高温会引发较高的材料孔隙率,同时消耗更多的能源。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种分步加料与多重压力烧结相结合制备石墨烯增强非金属基复合材料的方法,能解决现有的加料方式导致的石墨烯容易团聚问题,以及高温烧结导致的材料孔隙率高和能源消耗高的问题。

6.本发明的分步加料与多重压力烧结相结合制备石墨烯增强非金属基复合材料的方法,包括以下步骤:a.先将石墨烯增强体放入球磨罐中后再加入非金属材料和磨球,然后分多次向球磨罐中加入助磨剂进行球磨直至原料混合呈均匀浆糊状,将球磨后的浆料干燥制得复合粉料;

7.b.将复合粉料经两种以上的压力烧结工艺处理,制得石墨烯增强非金属基复合材料;

8.进一步,步骤b中,所述压力烧结工艺为气压炉烧结和热等静压烧结;

9.进一步,步骤b中,将复合粉料经粉末液压成型后处理后再经气压炉烧结处理,最后经热等静压烧结处理;

10.进一步,步骤a中,先将石墨烯增强体加入球磨罐中,然后再加入非金属材料,最后加入磨球;

11.进一步,步骤a中,每添加一次助磨剂需球磨一段时间后再进行下次助磨剂添加;

12.进一步,步骤a中,所述助磨剂的添加量按次数由少至多依次增加;

13.进一步,步骤a中,所述助磨剂为无水乙醇,所述非金属材料为氧化铝陶瓷,所述磨球为氧化锆球;

14.进一步,步骤a中,所述石墨烯添加量为石墨烯和氧化铝总量的0.1wt%~4.5wt%;

15.进一步,步骤b中,粉末液压成型的压力为15~50kn,处理时间为5~60s;气压炉烧结的温度1300~1500℃、压力2~10mpa,处理时间为0.5~3.0h;热等静压烧结处理的烧结温度1300~1600℃、压力100~195mpa,处理时间为0.5~3.0h;

16.进一步,所述石墨烯添加量为石墨烯和氧化铝总量的1wt%。。

17.本发明的有益效果是:本发明公开的分步加料与多重压力烧结相结合制备石墨烯增强非金属基复合材料的方法,采用分步加料球磨,然后再进行多种方式的压力烧结处理,分步加料球磨的方式能够使石墨烯均匀分散于基体材料中且分散效率高、分散稳定性高、对石墨烯结构无破坏,解决石墨烯易团聚的问题,在复合材料的多重烧结阶段,采用较低温度的气压、热等烧结技术能有效降低烧结温度,减少能耗,提高材料的力学性能,而且能够满足工业化制备的要求。

具体实施方式

18.本实施例的分步加料与多重压力烧结相结合制备石墨烯增强非金属基复合材料的方法,包括以下步骤:a.先将石墨烯增强体放入球磨罐中后再加入非金属材料和磨球,然后分多次向球磨罐中加入助磨剂进行球磨直至原料混合呈均匀浆糊状,将球磨后的浆料干燥制得复合粉料;

19.b.将复合粉料经两种以上的压力烧结工艺处理,制得石墨烯增强非金属基复合材料;制得石墨烯增强非金属基复合材料;采用先将质量轻的石墨烯放入球磨罐中,再加入非

金属材料和磨球的方式,再加入一定量的助磨剂球磨一定时间,然后再加入一定量的助磨剂球磨一定时间,如从反复直至原料混合呈均匀浆糊状。采用分步加料法确保石墨烯与非金属材料基体材料之间的良好界面结合,有利于石墨烯在非金属材料基体中的分散和增大二者的接触界面,能够使石墨烯均匀分散于基体材料中,整个过程中几乎不见石墨烯团聚体。在复合材料的多重烧结阶段,采用较低温度的气压、热等多重烧结技术能有效降低烧结温度,减少能耗,提高材料的力学性能。

20.本实施例中,所述压力烧结工艺为气压炉烧结和热等静压烧结;将复合粉料经粉末液压成型后处理后再经气压炉烧结处理,最后经热等静压烧结处理;采用粉末液压成型、气压烧结和热等静压烧结的处理方式相较于仅仅采用热压烧结处理、热压与热等相结合处理的方式在产品的相对密度、弯曲强度、断裂韧性和维氏硬度上均有显著的提升,尤其再断裂韧性方面效果非常突出,呈成倍增长的趋势。也就是说,采用粉末液压成型、气压烧结和热等静压烧结的处理方式比其他方式处理的产品再力学性能上相对密度更高,弯曲强度更大、断裂韧性更好。

21.本实施例中,步骤a中,先将石墨烯增强体加入球磨罐中,然后再加入非金属材料,最后加入磨球;优选为先加石墨烯,再加非金属材料,最后加磨球,利用石墨烯密度小,质量轻的特点,先加石墨烯,使其位于非金属材料和磨球之内,再加上分批次加入助磨剂(溶剂),导致每次加入助磨剂的量都不会很大,不会导致质量轻的石墨烯粉体悬浮于助磨剂(溶剂)表面,促进石墨烯与非金属材料基体材料之间的良好界面结合,增大石墨烯粉末在非金属材料粉末的接触界面。

22.本实施例中,步骤a中,每添加一次助磨剂需球磨一段时间后再进行下次助磨剂添加,步骤a中,所述助磨剂的添加量按次数由少至多依次增加;操作时,根据用量比配置好助磨剂的量,然后将助磨剂分成多份(至少3份),分批次在不同的时间段内加入到球磨罐中。所述助磨剂为无水乙醇,所述非金属材料为无机非金属材料、高分子材料中的一种;采用无水乙醇效果更优异,由于石墨烯的添加量会影响复合材料的性能,因此石墨烯的添加量根据非金属材料材料的种类决定。

23.本实施例中,步骤a中,所述助磨剂为无水乙醇,所述非金属材料为氧化铝陶瓷,所述磨球为氧化锆球;采用上述方法以石墨烯粉末和氧化铝粉末(微米级粒度)为原料,球磨之后采用烧结法制得石墨烯增强氧化铝陶瓷基复合材料,所获得的复合材料在弯曲强度和断裂韧性以及硬度方面均有很大的提升。这有力地证明了石墨烯的良好分散是制备石墨烯增强氧化铝基陶瓷的关键。

24.本实施例中,步骤a中,所述石墨烯添加量为石墨烯和氧化铝总量的0.1wt%~4.5wt%;石墨烯添加量同样是影响石墨烯/al2o3复合陶瓷材料力学性能的重要因素。这主要是因为石墨烯自身容易发生团聚,不易在氧化铝基陶瓷材料中均匀分散,而石墨烯团簇对于陶瓷材料而言是具有破坏性的缺陷。采用0.1wt%~4.5wt%的石墨烯添加量可避免加入的石墨烯在陶瓷材料中发生团聚而导致材料力学性能降低。

25.本实施例中,步骤b中,粉末液压成型的压力为15~50kn,处理时间为5~60s;气压炉烧结的温度1300~1500℃、压力2~10mpa,处理时间为0.5~3.0h;热等静压烧结处理的烧结温度1300~1600℃、压力100~195mpa,处理时间为0.5~3.0h。所述石墨烯添加量为石墨烯和氧化铝总量的1wt%;烧结的温度、压力以及石墨烯的添加量直接影响所制得的复合

材料的力学性能。

26.实施例一

27.原料由如下重量配比的物料组成:石墨烯1.0wt%,氧化铝99.0wt%份,制备方法如下:步骤(1):将石墨烯加入到球磨罐中后加入氧化铝粉末,然后将氧化锆球按照原料:氧化锆球=1:2的质量比装入球磨罐中;步骤(2):将无水乙醇按照原料:无水乙醇=6:1的质量比加入球磨罐中,转速90rpm下球磨5小时;步骤(3):将无水乙醇按照原料:无水乙醇=6:1的质量比加入球磨罐中,转速90rpm下球磨4小时;步骤(4):将无水乙醇按照原料:无水乙醇=3:1的质量比加入球磨罐中,转速90rpm下球磨6小时;步骤(5):将无水乙醇按照物料:无水乙醇=3:1的质量比加入球磨罐中,转速90rpm下球磨至粉体粒度小于0.5μm时停止球磨,在无尘房间把浆料用320目筛子过筛,然后经过50℃真空干燥、80目筛子过筛和人工制粒得到复合粉料;步骤(6)将复合粉料置于粉末液压成型设备中,在压力为20kn下保压5s;步骤(7)将液压成型处理后的复合材料放入高温立式气氛压力烧结炉中,在温度1300℃、压力2mpa下,保温0.5h;步骤(8)将经气压烧结处理的复合材料放入热等静压机中,在温度1300℃、压力100mpa下,保温0.5h;制得陶瓷,打磨陶瓷得到石墨烯增强氧化铝陶瓷基复合材料。

28.实施例二

29.原料由如下重量配比的物料组成:石墨烯1.5wt%,氧化铝98.5wt%份,制备方法如下:步骤(1):将石墨烯加入到球磨罐中后加入氧化铝粉末,然后将氧化锆球按照原料:氧化锆球=1:3的质量比装入球磨罐中;步骤(2):将无水乙醇按照原料:无水乙醇=6:1的质量比加入球磨罐中,转速90rpm下球磨4.5小时;步骤(3):将无水乙醇按照原料:无水乙醇=5:1的质量比加入球磨罐中,转速90rpm下球磨4小时;步骤(4):将无水乙醇按照原料:无水乙醇=4:1的质量比加入球磨罐中,转速90rpm下球磨5小时;步骤(5):将无水乙醇按照物料:无水乙醇=3:1的质量比加入球磨罐中,转速90rpm下球磨至粉体粒度小于0.5μm时停止球磨,在无尘房间把浆料用320目筛子过筛,然后经过50℃真空干燥、80目筛子过筛和人工制粒得到复合粉料;步骤(6)将复合粉料置于粉末液压成型设备中,在压力为50kn下保压60s;步骤(7)将液压成型处理后的复合材料放入高温立式气氛压力烧结炉中,在温度1500℃、压力10mpa下,保温3h;步骤(8)将经气压烧结处理的复合材料放入热等静压机中,在温度1600℃、压力195mpa下,保温3h;制得陶瓷,打磨陶瓷得到石墨烯增强氧化铝陶瓷基复合材料。

30.实施例三

31.原料由如下重量配比的物料组成:石墨烯0.1wt%,氧化铝99.9wt%份,制备方法如下:步骤(1):将石墨烯加入到球磨罐中后加入氧化铝粉末,然后将氧化锆球按照原料:氧化锆球=1:4的质量比装入球磨罐中;步骤(2):将无水乙醇按照原料:无水乙醇=8:1的质量比加入球磨罐中,转速100rpm下球磨4小时;步骤(3):将无水乙醇按照原料:无水乙醇=6:1的质量比加入球磨罐中,转速100rpm下球磨3小时;步骤(4):将无水乙醇按照原料:无水乙醇=5:1的质量比加入球磨罐中,转速100rpm下球磨3小时;步骤(5):将无水乙醇按照物料:无水乙醇=3:1的质量比加入球磨罐中,转速100rpm下球磨至粉体粒度小于0.5μm时停止球磨,在无尘房间把浆料用320目筛子过筛,然后经过50℃真空干燥、80目筛子过筛和人工制粒得到复合粉料;

32.步骤(6)将复合粉料置于粉末液压成型设备中,在压力为20kn下保压15s;步骤(7)将液压成型处理后的复合材料放入高温立式气氛压力烧结炉中,在温度1400℃、压力10mpa下,保温1h;步骤(8)将经气压烧结处理的复合材料放入热等静压机中,在温度1480℃、压力130mpa下,保温1.5h;制得陶瓷,打磨陶瓷得到石墨烯增强氧化铝陶瓷基复合材料。

33.实施例四

34.原料由如下重量配比的物料组成:石墨烯3.0wt%,氧化铝97.0wt%份,制备方法如下:步骤(1):将石墨烯加入到球磨罐中后加入氧化铝粉末,然后将氧化锆球按照原料:氧化锆球=1:4的质量比装入球磨罐中;步骤(2):将无水乙醇按照原料:无水乙醇=7:1的质量比加入球磨罐中,转速110rpm下球磨4小时;步骤(3):将无水乙醇按照原料:无水乙醇=6:1的质量比加入球磨罐中,转速110rpm下球磨4小时;步骤(4):将无水乙醇按照原料:无水乙醇=3:1的质量比加入球磨罐中,转速110rpm下球磨4小时;步骤(5):将无水乙醇按照物料:无水乙醇=3:1的质量比加入球磨罐中,转速110rpm下球磨至粉体粒度小于0.5μm时停止球磨,在无尘房间把浆料用320目筛子过筛,然后经过60℃真空干燥、90目筛子过筛和人工制粒得到复合粉料;步骤(6)将复合粉料置于粉末液压成型设备中,在压力为30kn下保压40s;步骤(7)将液压成型处理后的复合材料放入高温立式气氛压力烧结炉中,在温度1450℃、压力5mpa下,保温1h;步骤(8)将经气压烧结处理的复合材料放入热等静压机中,在温度1430℃、压力160mpa下,保温1h;制得陶瓷,打磨陶瓷得到石墨烯增强氧化铝陶瓷基复合材料。

35.实施例五

36.原料由如下重量配比的物料组成:石墨烯2.0wt%,氧化铝98.0wt%份,制备方法如下:步骤(1):将石墨烯加入到球磨罐中后加入氧化铝粉末,然后将氧化锆球按照原料:氧化锆球=1:2的质量比装入球磨罐中;步骤(2):将无水乙醇按照原料:无水乙醇=5:1的质量比加入球磨罐中,转速80rpm下球磨6小时;步骤(3):将无水乙醇按照原料:无水乙醇=5:1的质量比加入球磨罐中,转速80rpm下球磨7小时;步骤(4):将无水乙醇按照原料:无水乙醇=4:1的质量比加入球磨罐中,转速80rpm下球磨6小时;步骤(5):将无水乙醇按照物料:无水乙醇=2:1的质量比加入球磨罐中,转速80rpm下球磨至粉体粒度小于0.5μm时停止球磨,在无尘房间把浆料用320目筛子过筛,然后经过55℃真空干燥、70目筛子过筛和人工制粒得到复合粉料;步骤(6)将复合粉料置于粉末液压成型设备中,在压力为40kn下保压50s;步骤(7)将液压成型处理后的复合材料放入高温立式气氛压力烧结炉中,在温度1370℃、压力6.5mpa下,保温1.2h;步骤(8)将经气压烧结处理的复合材料放入热等静压机中,在温度1430℃、压力180mpa下,保温1.2h;制得陶瓷,打磨陶瓷得到石墨烯增强氧化铝陶瓷基复合材料。

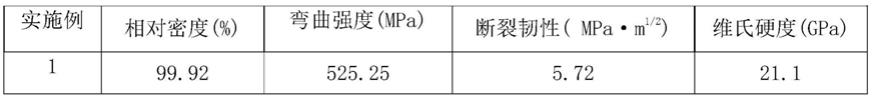

37.将实施例一至五的陶瓷材料进行力学性能测试,测试方法采用现有的常规力学性能测试方法,结果如下:

38.[0039][0040]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1