具有高比表面积的介孔金属氧化物空心材料及其制备方法

1.本技术涉及无机纳米材料合成领域,特别涉及一种具有高比表面积的介孔金属氧化物空心材料及其制备方法。

背景技术:

2.介孔金属氧化物具有比表面积高、孔径均一可调、孔容高和组成成分丰富等优点,因此,受到了研究者的广泛关注。目前制备介孔金属氧化物的方法主要包括软模板法和硬模板法。软模板法以表面活性剂作为结构导向剂合成介孔金属氧化物材料,然而利用软模板法制备的介孔金属氧化物存在金属无机盐前驱体易水解、无法很好地调控其与表面活性剂的相互作用以形成介观相、或者所形成的介观结构易在表面活性剂移除过程中导致结构坍塌等缺点,因此,软模板法难以获得高结晶性的介孔金属氧化物。硬模板法以介孔碳或介孔二氧化硅作为模板合成介孔金属氧化物材料,利用硬模板法尽管能够提高金属氧化物的结晶性,但所得的介孔金属氧化物的比表面积相对较低,孔体积相对较小,极大地限制了介孔金属氧化物在催化、光学、电学和能源转化等方面的应用。

3.因此,有必要提供一种利用硬模板法制备出高比表面积的介孔金属氧化物空心材料的方法。

技术实现要素:

4.本技术提供一种具有高比表面积的介孔金属氧化物空心材料的制备方法,以解决相关技术中利用硬模板法制备的介孔金属氧化物比表面积相对较低、孔体积相对较小的问题。

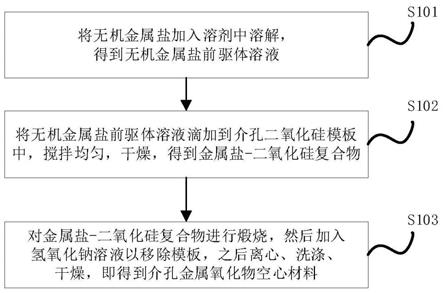

5.第一方面,本技术提供了一种具有高比表面积的介孔金属氧化物空心材料的制备方法,包括以下步骤:

6.步骤s101,配置无机金属盐前驱体溶液:将无机金属盐加入溶剂中溶解,得到均匀的无机金属盐前驱体溶液;

7.步骤s102,将无机金属盐前驱体溶液滴加到介孔二氧化硅模板中,搅拌均匀,干燥,得到金属盐

‑

二氧化硅复合物;

8.步骤s103,对金属盐

‑

二氧化硅复合物进行煅烧,然后加入氢氧化钠溶液以移除模板,之后离心、洗涤、干燥,即得到介孔金属氧化物空心材料。

9.一些实施例中,所述介孔二氧化硅模板选用sba

‑

15

‑

oh、mcf

‑

oh、kit

‑6‑

oh、sba

‑

12

‑

oh、fdu

‑

12

‑

oh、sba

‑

16

‑

oh或p

‑

sba

‑

15

‑

oh中的任一种,介孔二氧化硅模板的水热温度为80℃~140℃。一些优选实施例中,介孔二氧化硅模板的水热温度为90℃~130℃。

10.一些实施例中,步骤s101中,无机金属盐选用硝酸铁、硝酸铜、硝酸锰、硝酸铈、硝酸镍、硝酸钴、硝酸铬、磷钨酸或磷钼酸中的任一种或多种的混合。

11.一些实施例中,步骤s101中,溶剂选用水、乙醇、甲醇、乙二醇、丙三醇或四氢呋喃中的任一种或者多种的混合。一些优选实施例中,步骤s101中,溶剂选用任意比例混合的乙

醇、水和乙二醇的混合溶液。

12.一些实施例中,步骤s101中,溶剂选用盐酸、醋酸或硝酸中的任一种或多种的混合。

13.一些实施例中,无机金属盐选用硝酸铁时,制备硝酸铁前驱体溶液的过程为:按质量份计,称取1~5份硝酸铁加入1~2.5份乙醇中溶解,即得到硝酸铁前驱体溶液。

14.一些实施例中,无机金属盐选用硝酸钴时,制备硝酸钴前驱体溶液的过程为:按质量份计,称取1~3份硝酸钴加入1~2份乙醇水溶液中,乙醇水溶液中,乙醇和水的体积比为1:1。

15.一些实施例中,无机金属盐的体积占介孔二氧化硅模板孔体积的比例为1%~100%。一些优选实施例中,无机金属盐的体积占介孔二氧化硅模板孔体积的比例为25%~85%。

16.一些实施例中,步骤s102中,无机金属盐前驱体溶液的滴加次数为1~10次。一些优选实施例中,步骤s102中,无机金属盐前驱体溶液的滴加次数为2~3次。

17.一些实施例中,步骤s102中,单次搅拌时间为1分钟~20分钟。一些优选实施例中,单次搅拌时间为5分钟~10分钟。

18.一些实施例中,步骤s102中,干燥的过程为先在25℃~100℃的条件下静置1h~48h,之后在25℃~150℃的条件下静置1h~56h。一些优选实施例中,步骤s102中,干燥的过程为先在50℃~90℃的条件下静置12h~24h,之后在50℃~120℃的条件下静置12h~48h。

19.一些实施例中,步骤s103中,煅烧的氛围为静态空气、流动空气、氮气、氩气、氢气

‑

氩气的混合气体、氢气

‑

氮气的混合气体、氨气

‑

氩气的混合气体或氨气

‑

氮气的混合气体。一些优选实施例中,步骤s103中,煅烧的氛围为流动空气、静态空气、氮气、氢气

‑

氩气的混合气体、氢气

‑

氮气的混合气体、氨气

‑

氩气的混合气体或氨气

‑

氮气的混合气体。

20.一些实施例中,步骤s103中,煅烧的温度为100℃~1000℃,煅烧的升温速率为1~10℃/min。一些优选实施例中,煅烧的升温速率为1~5℃/min。

21.一些实施例中,无机金属盐选用硝酸铁和硝酸铜的混合物时,步骤s103中,煅烧的温度为150℃~1000℃。一些优选实施例中,无机金属盐选用硝酸铁和硝酸铜的混合物时,步骤s103中,煅烧的温度为150℃~350℃。

22.一些实施例中,无机金属盐选用硝酸锰时,步骤s103中,煅烧的温度为100℃~1000℃。一些优选实施例中,无机金属盐选用硝酸锰时,步骤s103中,煅烧的温度为100℃~380℃。

23.一些实施例中,无机金属盐选用硝酸铈时,步骤s103中,煅烧的温度为100℃~1000℃。一些优选实施例中,无机金属盐选用硝酸铈时,步骤s103中,煅烧的温度为100℃~400℃。

24.一些实施例中,无机金属盐选用硝酸镍时,步骤s103中,煅烧的温度为100℃~1000℃。一些优选实施例中,无机金属盐选用硝酸镍时,步骤s103中,煅烧的温度为100℃~400℃。

25.一些实施例中,无机金属盐选用硝酸钴时,步骤s103中,煅烧的温度为120℃~1000℃。一些优选实施例中,无机金属盐选用硝酸钴时,步骤s103中,煅烧的温度为120℃~500℃。

26.一些实施例中,无机金属盐选用磷钨酸和磷钼酸的混合物时,步骤s103中,煅烧的温度为180℃~1000℃。一些优选实施例中,无机金属盐选用磷钨酸和磷钼酸的混合物时,步骤s103中,煅烧的温度为180℃~400℃。

27.一些实施例中,步骤s103中,氢氧化钠溶液的浓度为0.1~10mol/l,氢氧化钠溶液的温度为25℃~130℃,加入氢氧化钠溶液以移除模板的反应时间为3min~48h。一些优选实施例中,步骤s103中,氢氧化钠溶液的浓度为0.1~2mol/l,氢氧化钠溶液的温度为50℃~80℃,加入氢氧化钠溶液以移除模板的反应时间为3min~2h。

28.第二方面,本技术还提供了一种利用上述制备方法制得的介孔金属氧化物空心材料。

29.本技术提供的方法通过毛细凝聚作用在表面具有丰富硅羟基的介孔二氧化硅模板中引入适当比例的无机金属盐前驱体,无机金属盐前驱体填充和分解形成介孔金属氧化物的过程中,利用表面硅羟基与金属离子之间的强相互作用,即可获得具有空心结构的高比表面积介孔金属氧化物。

30.本技术提供的技术方案带来的有益效果包括:

31.1、本技术制得的介孔金属氧化物空心材料拥有超高的比表面积、大的孔体积和纳米管状阵列结构;

32.2、本技术提供的制备方法简单、可控,利用该制备方法制得的介孔金属氧化物空心材料在催化、能源存储与转换、电子器件和气体传感等方面有广阔的应用前景。

附图说明

33.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1为本技术实施例提供的具有高比表面积的介孔金属氧化物空心材料的制备方法的流程示意图;

35.图2为本技术实施例1制得的介孔氧化铁纳米管的样品分析图;

36.图3为本技术实施例2制得的介孔氧化铈纳米管的氮气物理吸附图;

37.图4为本技术实施例3制得的介孔氧化锰纳米管的样品分析图;

38.图5为本技术实施例4制得的介孔氧化铁纳米管的样品分析图;

39.图6为本技术实施例5制得的介孔氧化铁纳米管的样品分析图。

具体实施方式

40.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

41.本技术实施例提供了一种具有高比表面积的介孔金属氧化物空心材料的制备方法,其能解决相关技术中利用硬模板法制备的介孔金属氧化物比表面积相对较低、孔体积

(65wt%)和40ml过氧化氢溶液(35%)中,然后加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的介孔二氧化硅模板kit

‑6‑

oh。kit

‑6‑

oh的比表面积为770m2/g,孔径为10.1nm,孔体积为1.25cm3/g。

49.本技术实施例中使用的sba

‑

12

‑

oh的制备过程为:将20.0g非离子表面活性剂brij

‑

76溶于100g蒸馏水中,在均匀搅拌下,向brij

‑

76溶液中加入480g浓度为2mol/l的hcl溶液,在室温下搅拌2小时,搅拌完成后,滴加48.0g正硅酸四乙酯,并搅拌24小时,过滤、干燥,使用硝酸和过氧化氢溶液氧化去除模板,即得到表面具有丰富硅羟基的介孔二氧化硅模板sba

‑

12

‑

oh。

50.本技术实施例中使用的fdu

‑

12

‑

oh的制备过程为:将10.0g三嵌段共聚物pluronic f127溶于500ml蒸馏水中,在均匀搅拌下,向f127溶液中加入100ml浓盐酸(37wt%)、25g氯化钾和12g1,3,5

‑

三甲基苯,之后在15℃下搅拌2小时,搅拌完成后,滴加41.6g正硅酸四乙酯,并搅拌24小时,得到白色悬浮液,将白色悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤、50℃下干燥,得到二氧化硅混合物,然后将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,加热至80℃并回流3小时,过滤、洗涤、干燥,获得表面具有丰富硅羟基的介孔二氧化硅模板fdu

‑

12

‑

oh。

51.本技术实施例中使用的sba

‑

16

‑

oh的制备过程为:将20.0g f108溶于650ml蒸馏水中,在均匀搅拌下,向f108溶液中加入100ml浓盐酸(37wt%)和52.4g硫酸钾,之后在35℃下搅拌2小时,搅拌完成后,滴加42.5g正硅酸四乙酯,并搅拌24小时,得到白色悬浮液,将白色悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤、50℃下干燥,得到二氧化硅混合物,将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的介孔二氧化硅模板sba

‑

16

‑

oh。

52.本技术实施例中使用的p

‑

sba

‑

15

‑

oh的制备过程为:将20.0g三嵌段共聚物pluronic p123溶于650ml蒸馏水中,在均匀搅拌下,向p123溶液中加入100ml浓hcl(37wt%)和3.2g八水合氯氧化锆,之后在38℃下搅拌2小时,搅拌完成后,滴加41.6g正硅酸四乙酯,保持38℃搅拌24小时,得到白色悬浮液,将白色悬浮液转移至高压釜中,并在110℃条件下水热处理24小时,过滤、50℃下干燥,得到二氧化硅混合物,将8.0g二氧化硅混合物分散在120ml浓hno3(65wt%)和40ml过氧化氢溶液(35%)中,加热至80℃并回流3小时,过滤、洗涤、干燥,即得到表面具有丰富硅羟基的片状介孔二氧化硅模板p

‑

sba

‑

15

‑

oh。p

‑

sba

‑

15

‑

oh的比表面积为667m2/g,孔径为10.9nm,孔体积为1.50cm3/g。

53.下面结合实施例对本技术提供的具有高比表面积的介孔金属氧化物空心材料及其制备方法进行详细说明。

54.实施例1:

55.本技术的实施例1提供了一种介孔金属氧化物空心材料的制备方法,包括以下步骤:

56.步骤s101,将7.5g硝酸铁溶于2.5g乙醇

‑

乙二醇水溶液中,搅拌溶解形成透明的硝酸铁前驱体溶液;乙醇

‑

乙二醇水溶液中,乙醇、乙二醇和水的体积比为1:1:1;

57.步骤s102,将0.20g硝酸铁前驱体溶液分3次滴加到0.5gsba

‑

15

‑

oh模板中,每次滴加后充分搅拌10分钟,滴加完毕后,将得到的反应体系密封,之后先在70℃的烘箱中静置12

小时,然后在90℃的烘箱中静置24小时,得到金属盐

‑

二氧化硅复合物;

58.步骤s103,将金属盐

‑

二氧化硅复合物转移到马弗炉中,将马弗炉从室温以5℃/min的速率升至200℃,煅烧10h,煅烧结束后,加入2mol/l的氢氧化钠溶液在70℃下除去sba

‑

15

‑

oh模板,之后通过离心、水洗和乙醇洗,并进一步干燥,即得到介孔氧化铁纳米管。

59.实施例1制得的介孔氧化铁纳米管的比表面积为313m2/g,孔径为4.9nm,孔体积为0.76cm3/g。

60.图2为实施例1制得的介孔氧化铁纳米管的样品分析图,图2a为实施例1制得的介孔氧化铁纳米管的xrd图,图2b为实施例1制得的介孔氧化铁纳米管的氮气物理吸附图,图2c为实施例1制得的介孔氧化铁纳米管的tem照片,图2d为实施例1制得的介孔氧化铁纳米管的超薄切片的暗场stem照片,从图2d可以看出,实施例1制得的介孔氧化铁纳米管的外径大约为8.0nm,中间部分为中空结构,证明该材料为空心管状阵列结构。

61.实施例2:

62.本技术的实施例2提供了一种介孔金属氧化物空心材料的制备方法,包括以下步骤:

63.步骤s101,将3.4g硝酸铈溶于1.6g浓度为1.07mol/l的盐酸溶液中,搅拌溶解形成透明的硝酸铈前驱体溶液;

64.步骤s102,称取0.38g硝酸铈前驱体溶液分3次滴加到0.5gsba

‑

15

‑

oh模板中,每次滴加后充分搅拌10分钟,滴加完毕后,将得到的反应体系密封,之后先在90℃的烘箱中静置20小时,然后在120℃的烘箱中静置12小时,得到金属盐

‑

二氧化硅复合物;

65.步骤s103,将金属盐

‑

二氧化硅复合物转移到管式炉中,在氨气

‑

氮气的混合气体氛围中从室温以3℃/min的速率升至450℃,煅烧5h,煅烧结束后,加入2mol/l的氢氧化钠溶液在70℃下除去sba

‑

15

‑

oh模板,之后经过离心、水洗、乙醇洗,并进一步干燥,即得介孔氧化铈纳米管。

66.实施例2制得的介孔氧化铈纳米管的比表面积为166m2/g,孔径为3.1nm,孔体积为0.48cm3/g。

67.图3为实施例2制得的介孔氧化铈纳米管的氮气物理吸附图。通过氮气物理吸附图可知,所制的介孔二氧化铈材料具有高的比表面积、均一的孔径和大的孔容。

68.实施例3:

69.本技术的实施例3提供了一种介孔金属氧化物空心材料的制备方法,包括以下步骤:

70.步骤s101,称取2g硝酸锰溶于2ml水中,充分搅拌溶解,得到硝酸锰溶液;

71.步骤s102,将0.78g硝酸锰溶液分三次滴加到0.5g sba

‑

15

‑

oh模板中,每次滴加后充分搅拌15分钟,滴加完毕后,将得到的反应体系密封,之后先在60℃的烘箱中静置24小时,然后在80℃的烘箱中静置48小时,得到金属盐

‑

二氧化硅复合物;

72.步骤s103,将金属盐

‑

二氧化硅复合物转移到管式炉中,在氢气

‑

氩气混合气体的氛围中将管式炉从室温以5℃/min的速率升至100℃,煅烧10h,煅烧结束后,加入0.1mol/l的氢氧化钠溶液在70℃下除去sba

‑

15

‑

oh模,之后通过离心、水洗和乙醇洗,并进一步干燥,即得介孔氧化锰纳米管。

73.实施例3制得的介孔氧化锰纳米管的比表面积为160m2/g,孔径为5.3nm,孔体积为

0.65cm3/g。

74.图4为实施例3制得的介孔氧化锰纳米管的样品分析图,图4a为实施例3制得的介孔氧化锰纳米管的氮气物理吸附图,由图4a可知,所制得的介孔氧化锰材料具有高的比表面积、均一的孔径和大的孔容;图4b为实施例3制得的介孔氧化锰纳米管的tem照片,由图4b可知,制得的介孔氧化锰材料完全复制了sba

‑

15

‑

oh的形貌,同时,与传统纳米浇铸法获得的介孔二氧化锰有明显的区别。

75.实施例4:

76.本技术的实施例4提供了一种介孔金属氧化物空心材料的制备方法,包括以下步骤:

77.步骤s101,将2.8g硝酸铁溶于1.0g乙醇

‑

乙二醇的混合溶液中,搅拌溶解形成透明的硝酸铁前驱体溶液;乙醇

‑

乙二醇的混合溶液中,乙醇与乙二醇的体积比为2:1;

78.步骤s102,将0.85g硝酸铁前驱体溶液分3次滴加到0.5gkit

‑6‑

oh模板中,每次滴加后充分搅拌10分钟,滴加完毕后,将得到的反应体系密封,之后先在80℃的烘箱中静置18小时,然后在120℃的烘箱中静置36小时,得到金属盐

‑

二氧化硅复合物;

79.步骤s103,将金属盐

‑

二氧化硅复合物转移到管式炉中,将管式炉在氮气的氛围中从室温以2℃/min的速率升至200℃,煅烧10h,煅烧结束后,加入0.5mol/l的氢氧化钠溶液在70℃下除去kit

‑6‑

oh模板,之后经过离心、水洗和乙醇洗,并进一步干燥,即得介孔氧化铁纳米管。

80.实施例4得到的介孔氧化铁纳米管的比表面积为278m2/g,孔径为5.3/8.4nm,孔体积为0.79cm3/g。

81.图5为实施例4得到的介孔氧化铁纳米管的样品分析图,图5a为实施例4得到的介孔氧化铁纳米管的xrd图,由图5a可知,所制得的材料是氧化铁的晶相;图5b为实施例4得到的介孔氧化铁纳米管的氮气物理吸附图,由图5b可知,所制得的材料具有高的比表面积、均一的孔径和高的孔容,孔的尺寸在介孔范围内;图5c为实施例4得到的介孔氧化铁纳米管的tem照片,由图5c可知,所制得的材料完全复制了kit

‑6‑

oh模板的形貌,与传统通过纳米浇铸法获得的材料有明显的差异。

82.实施例5:

83.本技术的实施例5提供了一种介孔金属氧化物空心材料的制备方法,包括以下步骤:

84.步骤s101,将3.0g硝酸铁溶于2.5g乙醇水溶液中,搅拌溶解形成透明的硝酸铁前驱体溶液;乙醇水溶液中,乙醇和水的体积比为3:2;

85.步骤s102,将2.75g硝酸铁前驱体溶液分3次滴加到0.5gp

‑

sba

‑

15

‑

oh模板中,每次滴加后充分搅拌15分钟,滴加完毕后,将得到的反应体系密封,之后先在60℃的烘箱中静置24小时,然后在80℃的烘箱中静置48小时,得到金属盐

‑

二氧化硅复合物;

86.步骤s103,将金属盐

‑

二氧化硅复合物转移到管式炉中,在氮气的氛围中将管式炉从室温以1℃/min的速率升至200℃,煅烧10h,煅烧结束后,加入2mol/l的氢氧化钠溶液在70℃下除去p

‑

sba

‑

15

‑

oh模板,之后经过离心、水洗和乙醇洗,并进一步干燥,即得到介孔氧化铁纳米管。

87.实施例5制得的介孔氧化铁纳米管的比表面积为212m2/g,孔径为4.4nm,孔体积为

0.82cm3/g。

88.图6为实施例5制得的介孔氧化铁纳米管的样品分析图,图6a为实施例5制得的介孔氧化铁纳米管的xrd图,由图6a可知,所制得的材料具有氧化铁的晶相,说明制得的材料是氧化铁;图6b为实施例5制得的介孔氧化铁纳米管的氮气物理吸附图,由图6b可知,所制得的材料具有高的比表面积、均一的孔径和大的孔容,孔径表现出明显的双孔分布;图6c为实施例5制得的介孔氧化铁纳米管的tem照片,由图6c可知,所制得的材料完全复制了p

‑

sba

‑

15

‑

oh的形貌。

89.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

90.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1