一种可全彩显色柔性承印材料及其制备方法

1.本发明涉及蛋白石型光子晶体结构生色材料的制备技术领域,特别是一种可全彩显色柔性承印材料及其制备方法,属于新材料制备领域。

背景技术:

2.颜色在自然界中无处不在,并且在生物的进化过程中起着非常重要的作用。根据自然界中颜色的产生机理,可以将颜色分为两大类:一是电子的振动及在能级、分子轨道内的跃迁产生的化学色,其代表为传统的染料颜料等;二是光与微纳米结构相互作用产生的物理色,比如干涉、衍射及散射效应,也称为结构色。师法自然,科学家以单分散纳米微球为构筑单元,制备了蛋白石型光子晶体,它是一种由具有不同折射率材料在空间上呈周期性排列而成的三维有序阵列,由于布拉格衍射效应,该阵列具有光子禁带,凡是频率落在光子禁带内的光波都不能透过光子晶体阵列,此时入射光的部分光波被选择性反射,产生亮丽的结构色,微球排列越有序、折射率差值越大,材料的反射率越高。反射光波长与体系折射率、入射光角度以及晶格常数的关系如下式所示:

[0003][0004]

近十年来,光子晶体材料得到了长足的发展,但依然存在如下待克服的难题。蛋白石型光子晶体结构是由单分散微球通过自组装方法制备的有序阵列,微球之间以点与点的方式接触,无其他强的物理或者化学作用力,导致其结构强度较低,容易碎裂。如果通过自交联、添加粘结剂等方法实现结构锁定,增强结构强度,光子晶体材料便无法实现颜色的精准调控。通常颜色调变是通过拉伸力、压缩力等物理作用改变其晶格常数实现,但是这种力撤除后,颜色无法保持;或者通过渗入折射率不同的液体,以改变体系的折射率,可实现溶剂的检测,但溶剂挥发后颜色依然无法保持。对于承印材料,需要印刷信息并且长期保存信息,因此对可全彩显色并且可保持颜色的承印材料方面的研究较少。并且该材料需要足够的机械强度应以日常生活中的使用环境。

[0005]

本发明主要针对以上两个蛋白石型光子晶体承印材料存在的缺陷,结合长期从事结构生色材料的研究经验,制备了一种可全彩显色的柔性承印材料。

技术实现要素:

[0006]

本发明主要解决的技术问题是提供一种可全彩显色柔性承印材料及其制备方法,能够基于蛋白石型光子晶体结构色材料,制备出具有亮丽结构色,同时可通过控制金属离子沉积量使其具有全彩显色性能,并能实现信息的印刷及长期存储的产品。

[0007]

为了解决上述技术及科学问题,本发明采用的技术方案是:

[0008]

一种可全彩显色的柔性承印材料,柔性承印材料为蛋白石型光子晶体薄膜,以高分子基材料充当基底,以聚多巴胺包覆的单分散核

‑

壳纳米微球作为蛋白石型光子晶体阵列的构筑单元,所述薄膜上沉积有金属离子;通过紫外光照射与聚多巴胺对金属离子的协

同还原特性,调控金属离子的沉积量,从而调整柔性承印材料的折射率得到全彩显色材料,所述材料具有折射率线性可调性,可柔性弯曲。

[0009]

进一步地,高分子基材料为聚乙烯、聚丙烯、聚四氟乙烯、聚甲基丙烯酸甲酯、聚二甲基硅氧烷、聚乳酸、聚己内酯、醋酸丁酸纤维素、聚丙烯酰胺、聚氨酯类或聚偏氟乙烯中的一种或多种。

[0010]

进一步地,聚多巴胺包覆的单分散核

‑

壳纳米微球的内核包括但不仅限于二氧化硅、聚苯乙烯、聚甲基丙烯酸甲酯、聚丙烯酰胺、硫化锌、硫化镉或含硫微球,粒径为170nm~520nm,壳层为均匀的聚多巴胺,厚度为2nm~60nm;

[0011]

壳层的厚度通过控制多巴胺的加入量进行调控,加入的多巴胺量越多,壳越厚;聚多巴胺包覆速度通过氧化剂的量控制,加入的氧化剂越多,包覆速度越快;

[0012]

制备聚多巴胺包覆的单分散核

‑

壳纳米微球时,包覆使用的氧化剂为纯氧、铜离子、过氧化氢或过硫酸铵中的一种或多种,通过氧化剂的催化,可以使制备的微球表面光滑,减少表面粗糙度对光的散射作用,用这种微球组装的光子晶体颜色会更亮丽鲜艳;

[0013]

单分散核

‑

壳微球包括但不仅限于二氧化硅@pda、聚苯乙烯@pda、聚甲基丙烯酸甲酯@pda、聚丙烯酰胺@pda、硫化锌@pda、硫化镉@pda及含硫微球@pda等。

[0014]

本发明还提供一种可全彩显色的柔性承印材料的制备方法,该材料的制备方法包括以下具体步骤:

[0015]

(1)制备柔性基底:以高分子分散液作为前驱液ⅰ,前驱液ⅰ具有热聚合、紫外光聚合等特性,通过旋涂法、刮膜法或喷涂法,在玻璃片、硅片、铝片、铜片或亚克力板等材料上制备前驱液薄膜,待聚合或溶剂挥发后得到柔性基底,作为柔性光子晶体材料的承载物;所述高分子分散液是通过将高分子基材料溶于有机溶剂或水中制备而得,质量分数为2%~20%;

[0016]

(2)制备蛋白石型光子晶体薄膜:以聚多巴胺包覆的单分散纳米核

‑

壳微球作为构筑单元,由自组装途径得到具有亮丽结构色的蛋白石型光子晶体薄膜;

[0017]

(3)制备全彩显色的承印材料:以金属盐溶液作为前驱液ⅱ,滴涂于蛋白石型光子晶体薄膜,然后以紫外光作为还原光源照射,通过控制金属离子沉积量调控体系折射率,实现材料折射率的线性变化,沉积量越多折射率变化越大,折射率是材料颜色的决定因素,通过调控折射率的变化得到全彩显色的承印材料。

[0018]

进一步地,步骤(2)中,自组装途径包括但不仅限于提拉法、垂直沉积法、加热辅助自组装法及刮膜法,组装液为微球与溶剂的胶体体系,溶剂为水、乙醇、n,n

‑

二甲基甲酰胺或n,n

‑

二甲基乙酰胺。

[0019]

进一步地,步骤(3)中,紫外光波长为340nm~380nm。

[0020]

进一步地,步骤(3)中,金属盐溶液浓度为0.01m~0.5m,金属盐包括但不仅限于高氯酸金、硝酸银、硝酸锌、硝酸铜、硝酸铁。

[0021]

进一步地,步骤(3)中,紫外光的强度为30μw/cm2~300μw/cm2,紫外光的作用时长为1s~100s,紫外光的光斑直径大小50μm~2000μm;光斑大小决定照射区域的大小,强度决定金属离子的沉积速度,光斑越大,作用区域越大,光强越大,金属离子沉积越快。

[0022]

与现有技术相比,本发明具有以下有益效果:

[0023]

本技术采用聚多巴胺包覆的单分散核

‑

壳纳米微球作为蛋白石型光子晶体阵列的

构筑单元,通过紫外光照射与聚多巴胺对金属离子的协同还原特性,实现金属离子的可控沉积,通过照射时间调控金属离子的沉积量,从而实现光子晶体承印材料体系折射率的线性变化,实现承印材料颜色的精确调控,达到全彩显色的效果,并且解决了其结构稳定性差的问题,具有良好的应用前景。

附图说明

[0024]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

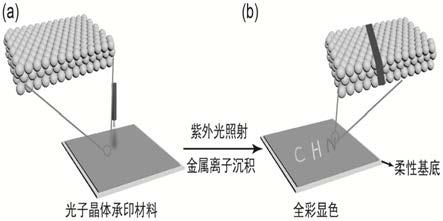

图1为本发明可全彩显色的柔性承印材料的结构示意图以及全彩显色示意图;图(a)为原始的蛋白石型光子晶体承印材料,只呈现一种颜色;图(b)为沉积金属离子之后,由于体系的折射率线性增长,反射光波长发生红移,根据不同的沉积时间,红移程度不一,呈现不用的颜色,实现全彩显色性能。

具体实施方式

[0026]

下面结合附图对本发明进行详细的阐述,下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得,或可以常规方法制备。

[0027]

实施例中的设备、药品及高分子树脂材料,可能会由于厂家的不同对具体的实验条件进行略微的修改,但未注明的实施条件即为常规实验中的条件。

[0028]

如附图1所示,本发明提供了一种可全彩显色的柔性承印材料,包括蛋白石型光子晶体柔性薄膜和其颜色的全彩调控方法;所述薄膜以高分子基材料充当基底,以聚多巴胺包覆的单分散核

‑

壳纳米微球作为蛋白石型光子晶体阵列的构筑单元,所述薄膜上沉积有金属离子;通过紫外光与聚多巴胺对金属离子的协同还原特性与光子晶体结构进行有机结合,从而得到全彩显色材料。

[0029]

高分子基材料为聚乙烯、聚丙烯、聚四氟乙烯、聚甲基丙烯酸甲酯、聚二甲基硅氧烷、聚乳酸、聚己内酯、醋酸丁酸纤维素、聚丙烯酰胺、聚氨酯类或聚偏氟乙烯中的一种或多种;

[0030]

聚多巴胺包覆的单分散核

‑

壳纳米微球的内核包括但不仅限于二氧化硅、聚苯乙烯、聚甲基丙烯酸甲酯、聚丙烯酰胺、硫化锌、硫化镉及含硫微球,粒径为170nm~520nm,壳层为均匀的聚多巴胺,厚度为2nm~60nm;

[0031]

制备聚多巴胺包覆的单分散核

‑

壳纳米微球时,包覆使用的氧化剂为纯氧、铜离子、过氧化氢或过硫酸铵中的一种或多种。

[0032]

上述可全彩显色的柔性承印材料的制备方法包括以下具体步骤:

[0033]

(1)制备柔性基底:以高分子分散液作为前驱液ⅰ,前驱液ⅰ具有热聚合、紫外光聚合等特性,通过旋涂法、刮膜法或喷涂法,在玻璃片、硅片、铝片、铜片或亚克力板等材料上制备前驱液薄膜,待聚合或溶剂挥发后得到柔性基底,作为柔性光子晶体材料的承载物;所

述高分子分散液是通过将高分子基材料溶于有机溶剂或水中制备而得,质量分数为2%~20%;

[0034]

(2)制备蛋白石型光子晶体薄膜:以聚多巴胺包覆的单分散纳米核

‑

壳微球作为构筑单元,由自组装途径得到具有亮丽结构色的蛋白石型光子晶体薄膜;自组装途径包括但不仅限于提拉法、垂直沉积法、加热辅助自组装法及刮膜法,组装液为微球与溶剂的胶体体系,溶剂为水、乙醇、n,n

‑

二甲基甲酰胺或n,n

‑

二甲基乙酰胺;

[0035]

(3)制备全彩显色的承印材料:以金属盐溶液作为前驱液ⅱ,滴涂于蛋白石型光子晶体薄膜,金属盐溶液浓度为0.01m~0.5m,金属盐包括但不仅限于高氯酸金、硝酸银、硝酸锌、硝酸铜、硝酸铁;

[0036]

然后以紫外光作为还原光源照射,通过控制金属离子沉积量调控体系折射率的线性变化,从而得到全彩显色的承印材料;紫外光波长为340nm~380nm,紫外光的强度为30μw/cm2~300μw/cm2,紫外光的作用时长为1s~100s,紫外光的光斑直径大小50μm~2000μm。

[0037]

实施例1

[0038]

本实施例中柔性高分子材料为:聚偏氟乙烯/n,n

‑

二甲基甲酰胺分散液,质量分数为4wt%;

[0039]

单分散纳米微球为:二氧化硅微球,粒径为220nm,通过溶胶

‑

凝胶法制备,质量分数为8wt%。

[0040]

二氧化硅@pda微球:壳层厚度为30nm,多巴胺用量为0.01g/ml,通过硫酸铜与过氧化氢协同催化,生成sio2@pda单分散微球。

[0041]

金属盐溶液为:硝酸银溶液,浓度为0.05m。

[0042]

(1)制备柔性基底:选择上述聚偏氟乙烯/n,n

‑

二甲基甲酰胺分散液作为前驱液,通过旋涂法制备前驱液薄膜,基底为玻璃片,待溶剂挥发后得到柔性基底,作为柔性光子晶体材料的承载物;

[0043]

(2)制备蛋白石型光子晶体薄膜:以sio2@pda单分散微球作为蛋白石光子晶体阵列的构筑单元,由浸渍提拉法得到具有亮丽结构色的光子晶体薄膜;

[0044]

(3)制备全彩显色的承印材料:以硝酸银溶液作为前驱液,滴涂于sio2@pda蛋白石结构上。以紫外光(365nm)作为还原光源(以光为笔),光斑直径为500μm,强度为300μw/cm2,作用时间为20s,30s,40s,50s,60s,70s,80s,90s,100s。

[0045]

该柔性承印材料可呈现九种不同反射波长的颜色。

[0046]

实施例2

[0047]

本实施例中柔性高分子材料为:聚醚砜/n,n

‑

二甲基乙酰胺分散液,质量分数为6wt%;

[0048]

单分散纳米微球为:聚苯乙烯(ps)微球,粒径为195nm,通过乳液聚合法制备,质量分数为10wt%。

[0049]

ps@pda微球:壳层厚度为25nm,多巴胺用量为0.03g/ml,通过硫酸铜与过硫酸铵的协同催化,生成ps@pda单分散微球。

[0050]

金属盐溶液为:硝酸铜溶液,浓度为0.03m。

[0051]

(1)制备柔性基底:选择上述聚醚砜/n,n二甲基乙酰胺分散液作为前驱液,通过喷涂法制备前驱液薄膜,基底为玻璃片,待溶剂挥发后得到柔性基底,作为柔性光子晶体材料

的承载物;

[0052]

(2)制备蛋白石型光子晶体薄膜:以ps@pda单分散微球作为蛋白石光子晶体阵列的构筑单元,由浸渍提拉法得到具有亮丽结构色的光子晶体薄膜;

[0053]

(3)制备全彩显色的承印材料:以硝酸银溶液作为前驱液,滴涂于ps@pda蛋白石结构上。以紫外光(365nm)作为还原光源(以光为笔),光斑直径为1000μm,光照强度为200μw/cm2,作用时间为10s,15s,20s,25s,30s,35s,40s,45s,50s。

[0054]

该ps@pda柔性承印材料可呈现九种不同反射波长的颜色。

[0055]

实施例3

[0056]

本实施例中柔性高分子材料为:聚甲基丙烯酸甲酯/四氢呋喃分散液,质量分数为5wt%;

[0057]

单分散纳米微球为:硫化镉(cds)微球,粒径为180nm,通过两步聚合法制备,质量分数为15wt%。

[0058]

cds@pda微球:壳层厚度为50nm,多巴胺用量为0.04g/ml,通过硫酸铜与过硫酸铵的协同催化,生成cds@pda单分散微球。

[0059]

金属盐溶液为:高氯酸金溶液,浓度为0.02m。

[0060]

(1)制备柔性基底:选择上述聚甲基丙烯酸甲酯/四氢呋喃分散液作为前驱液,通过刮涂法制备前驱液薄膜,基底为玻璃片,待溶剂挥发后得到柔性基底,作为柔性光子晶体材料的承载物;

[0061]

(2)制备蛋白石型光子晶体薄膜:以cds@pda单分散微球作为蛋白石光子晶体阵列的构筑单元,由垂直沉积法得到具有亮丽结构色的光子晶体薄膜;

[0062]

(3)制备全彩显色的承印材料:以高氯酸金溶液溶液作为前驱液,滴涂于cds@pda蛋白石结构上。以紫外光(365nm)作为还原光源(以光为笔),光斑直径为200μm,强度为500μw/cm2,作用时间为3s,6s,9s,12s,15s,18s,21s,24s,27s,30s。

[0063]

该cds@pda柔性承印材料可呈现十种不同反射波长的颜色。

[0064]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所做的等效结构、等效流程变化,或直接或间接运用在其他相关的技术领域,均包括在本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1