一种磷酸铁前驱体及其制备方法和应用与流程

1.本发明属于正极材料前驱体技术领域,具体涉及一种磷酸铁前驱体及其制备方法和应用。

背景技术:

2.随着新能源汽车市场的火热,磷酸铁锂以其安全性较高,在新能源专用车(包含新能源物流车、新能源环卫车、新能源其他专用车)的电池配套中占据了较大比例。磷酸铁锂具有安全性能好、循环寿命长、环保安全、制造成本低、能量密度较高等优势,特别是安全性能好。

3.我国生产钛白粉的方法主要是用硫酸法,该工艺过程会产生大量的稀废酸、酸性废水及副产物七水合硫酸亚铁。为了更加有效将钛白粉生产工艺产生的副产物硫酸亚铁利用起来,很多学者研究以钛白粉工艺副产品硫酸亚铁为原料,制备电池级磷酸铁。然而在硫酸亚铁体系沉淀制备磷酸铁过程中,磷酸铁晶核不断长大同时会包裹副产物硫酸盐,从而增加了磷酸铁中s含量,硫含量太高会影响磷酸铁锂电池的电化学性能。一般采用水洗方式降低磷酸铁产品中硫含量,但该工艺需要消耗大量的水,据估算常温下大概需要100

‑

120倍才能将s洗涤干净,这就造成大量洗涤废水难处理等环保问题。

4.为了制备低硫磷酸铁锂,郭举和贾双珠在《类球状低硫磷酸铁的制备技术研究》中提出添加氨水作为配位体与中心原子铁形成磷酸铁铵配合物,减少副产物硫酸盐的形成,从而降低磷酸铁产品中硫含量。此方法能有效降低硫含量,但是氨水加入,同样会造成反应过程中氨气溢出、含氨废水难以处理等环保问题。

5.为解决上述问题,本发明公开了一种环保简便的工艺流程,在含有大量硫酸根体系中,主要通过控制磷酸铁形貌从而制备一种含硫量低磷酸铁前驱体。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种磷酸铁前驱体及其制备方法和应用,本发明在含有硫酸盐体系中,通过选择添加磷源和铁源,再加入促沉淀剂,使得体系为非均相沉淀,非均相沉淀有利于磷酸铁快速生长,而副产物硫酸盐来不及被包裹沉淀下来,得到呈片状疏松堆积的二水磷酸铁。

7.为实现上述目的,本发明采用以下技术方案:

8.一种磷酸铁的制备方法,包括以下步骤:

9.s1、将铁源和磷源混合溶解,加入促沉淀剂,搅拌,得到金属液;

10.s2、将所述金属液进行加热反应,过滤取滤渣,得到磷酸铁沉淀;

11.s3、取所述磷酸铁沉淀进行制浆,过滤,洗涤,研磨,再次洗涤,过滤,得到二水磷酸铁沉淀;

12.s4、将所述二水磷酸铁沉淀进行煅烧,得到无水磷酸铁。

13.优选地,步骤s1中,所述磷源为磷酸、亚磷酸、次磷酸钠、磷酸二氢铵、磷铁渣或磷

酸铵中的至少一种。

14.更优选地,所述磷源为磷酸或磷铁渣。

15.优选地,步骤s1中,所述铁源为铁单质、亚铁盐、铁盐、硫铁矿、硫酸溶解的磷铁渣或硫酸溶解的磷铁矿中的至少一种。

16.进一步优选地,所述亚铁盐为氯化亚铁、硫酸亚铁或醋酸亚铁中的至少一种。

17.进一步优选地,所述铁盐为氯化铁、硝酸铁或磷酸铁中的至少一种。

18.优选地,步骤s1中所述铁源为铁单质或亚铁盐中的至少一种,所述混合溶解后还需添加氧化剂。

19.进一步优选地,所述氧化剂为双氧水、过氧化钠或过硫酸铵中的至少一种。

20.更优选地,所述氧化剂为双氧水。

21.更优选地,所述铁源为硫酸亚铁、硫酸溶解的磷铁渣或硫酸溶解的磷铁矿中的至少一种。

22.优选地,步骤s1中,所述促沉淀剂为硫酸镍、氯化镍、硝酸镍或氧化镍中的至少一种。

23.更优选地,步骤s1中,所述促沉淀剂为硫酸镍。

24.优选地,步骤s1中,所述搅拌的速度为300

‑

500r/min,进一步优选为350

‑

400r/min。

25.优选地,步骤s2中,所述加热反应的温度不低于70℃,进一步优选为70

‑

100℃。

26.优选地,步骤s3中,所述制浆使用的是热水制浆,所述热水的温度为40

‑

90℃,进一步优选为50

‑

70℃。

27.优选地,步骤s3中,所述研磨后磷酸铁的粒度为2

‑

6μm,进一步优选为4

‑

5μm。

28.优选地,步骤s3中,所述洗涤和再次洗涤都是使用热水进行洗涤,所述热水的温度为40

‑

90℃,进一步优选为50

‑

70℃。

29.更优先地,所述洗涤后取滤液测得电导率小于等于200μs/cm。

30.更优先地,所述再次洗涤后取滤液测得电导率小于等于190μs/cm。

31.优选地,步骤s4中,所述煅烧的温度为400

‑

500℃,煅烧的时间为1

‑

4小时。

32.一种磷酸铁,是由上述的制备方法制备得到。

33.优选地,所述磷酸铁的微观形貌呈片状疏松堆积且粒径dv50为10

‑

15μm,含硫量≤300ppm。

34.本发明还提供所述的磷酸铁在制备锂离子电池中的应用。

35.相对于现有技术,本发明的有益效果如下:

36.1、本发明在含有硫酸盐体系中,通过选择磷源和铁源,再加入促沉淀剂,使得体系为非均相沉淀,非均相沉淀有利于磷酸铁快速生长,而副产物硫酸盐来不及被包裹沉淀下来,得到细薄纸片状式的一次粒子组成颗粒疏松的二水磷酸铁,再采用洗涤和煅烧二水磷酸铁,得到含硫量≤300ppm的无水磷酸铁。

37.2、本发明制备的二水磷酸铁在煅烧过程中,会快速失水,在颗粒中留下孔道,同时二水磷酸铁内部空隙多,都有利于硫从颗粒内部脱出从而制备出含硫量低(硫含量小于等于300ppm)的无水磷酸铁,温度为400

‑

500℃下处理所得无水磷酸铁保持较高活性。

38.3、本发明制备的颗粒疏松的二水磷酸铁采用洗涤(热水)、研磨后再次洗涤,有利

于洗涤干净表面携带的硫酸盐降低硫含量,而且利用上述的制备方法制备磷酸铁前驱体的成本低、操作简单,含硫量低。

附图说明

39.下面结合附图和实施例对本发明做进一步的说明,其中:

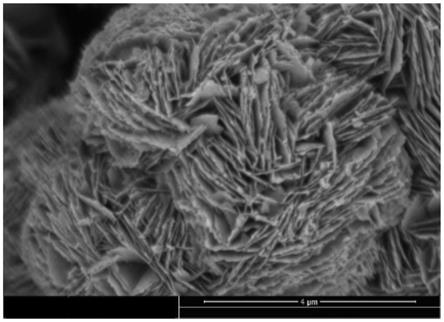

40.图1是本发明实施例1二水磷酸铁的sem图;

41.图2是本发明实施例1二水磷酸铁切片后内部的sem图;

42.图3是本发明实施例1二水磷酸铁的xrd图;

43.图4是本发明对比例1二水磷酸铁的sem图;

44.图5是本发明对比例4二水磷酸铁的sem图。

具体实施方式

45.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

46.实施例1

47.本实施例的磷酸铁的制备方法,包括以下步骤:

48.s1、称取10.87kg磷铁渣,加入45l浓度为1.2mol/l的硫酸中,搅拌充分溶解,加入8.5kg六水硫酸镍,搅拌完全溶解,得到金属液;

49.s2、量取50l金属液加入到反应釜中,在310r/min下升温90℃,反应6h,得到含磷酸铁浆料,反应完成后,将磷酸铁浆料过滤,得到磷酸铁沉淀;

50.s3、将磷酸铁沉淀用60℃热水制浆,搅拌1h,之后过滤,按照同样方法制浆洗涤2遍,滤液为192μs/cm;

51.s4、将洗涤干净的磷酸铁沉淀研磨到4μm粒度,之后用60℃热水浆洗一遍,过滤,滤液为180us/cm,得到二水磷酸铁沉淀;

52.s5、将步骤s4得到的二水磷酸铁沉淀在450℃下煅烧4h,得到电池级磷酸铁。

53.实施例2

54.本实施例的磷酸铁的制备方法,包括以下步骤:

55.s1、称取14.97kg硫酸亚铁,加入24.3l浓度为2.48mol/l的磷酸中,搅拌过程逐渐加入33.17kg双氧水,搅拌充分溶解,加入8.5kg六水硫酸镍,搅拌完全溶解,得到金属液;

56.s2、量取50l金属液加入到反应釜中,在310r/min下升温90℃,反应6h,得到含磷酸铁浆料,反应完成后,将磷酸铁浆料过滤,得到磷酸铁沉淀;

57.s3、将磷酸铁沉淀用60℃热水制浆,搅拌1h,过滤,按照同样方法制浆洗涤2遍,滤液为196μs/cm;

58.s4、将洗涤干净的磷酸铁沉淀研磨到4μm粒度,之后用60℃热水浆再洗一遍,过滤,滤液为180us/cm,得到二水磷酸铁沉淀;

59.s5、将再次浆洗后的二水磷酸铁沉淀在450℃下煅烧4h,得到电池级磷酸铁。

60.实施例3

61.本实施例的磷酸铁的制备方法,包括以下步骤:

62.s1、称取3.2kg铁粉,加入24.3l浓度为2.5mol/l的磷酸中,搅拌过程逐渐加入33.5kg双氧水,加入8kg六水硫酸镍,搅拌完全溶解,得到金属液;

63.s2、量取50l金属液加入到反应釜中,在400r/min下升温96℃,反应6h,得到含磷酸铁浆料,反应完成后,将磷酸铁浆料过滤,得到磷酸铁沉淀;

64.s3、将磷酸铁沉淀用50℃热水制浆,搅拌1h,之后过滤,按照同样方法制浆洗涤2遍,滤液为196μs/cm;

65.s4、将洗涤干净的磷酸铁沉淀研磨到4μm粒度,之后用50℃热水浆洗一遍,过滤,滤液为185us/cm,得到二水磷酸铁沉淀;

66.s5、将再次浆洗后的二水磷酸铁沉淀在450℃下煅烧4h,得到电池级磷酸铁。

67.实施例4

68.本实施例的磷酸铁的制备方法,包括以下步骤:

69.s1、称取14.97kg硫酸亚铁,缓慢加入24.3l浓度为2.48mol/l的磷酸中,搅拌过程逐渐加入33.17kg双氧水,加入7.6kg六水硫酸镍,搅拌完全溶解,得到金属液;

70.s2、量取50l金属液加入到反应釜中,在350r/min下升温94℃,反应6h,得到含磷酸铁浆料,反应完成后,将磷酸铁浆料过滤,得到磷酸铁沉淀;

71.s3、将磷酸铁沉淀用70℃热水制浆,搅拌1h,之后过滤,按照同样方法制浆洗涤2遍,滤液为190μs/cm;

72.s4、将洗涤干净的磷酸铁沉淀研磨到4μm粒度,之后用60℃热水浆洗一遍,过滤,滤液为185us/cm,得到二水磷酸铁沉淀;

73.s5、将再次浆洗后的二水磷酸铁沉淀在450℃下煅烧4h,得到电池级磷酸铁。

74.对比例1

75.对比例1的磷酸铁的制备方法,包括以下步骤:

76.s1、称取4kg的磷酸铁废料,加入到50l浓度为1.2mol/l的硫酸中,搅拌充分溶解,再加入7.6kg六水硫酸镍,搅拌完全溶解,得到金属液;

77.s2、量取50l金属液加入到反应釜中,在310r/min下升温90℃,反应6h,得到含磷酸铁浆料,反应完成后,将磷酸铁浆料过滤,得到磷酸铁沉淀;

78.s3、将磷酸铁沉淀用60℃热水制浆,搅拌1h,过滤后取沉淀,继续用60℃热水制浆洗涤2遍,滤液为180μs/cm;

79.s4、将洗涤干净的磷酸铁沉淀研磨到4μm粒度,之后用60℃热水浆洗一遍,过滤,滤液为180us/cm,得到二水磷酸铁沉淀;

80.s5、将浆洗后的二水磷酸铁沉淀在450℃下煅烧4h,得到电池级磷酸铁。

81.对比例2(不添加促沉淀剂)

82.对比例2的磷酸铁的制备方法,包括以下步骤:

83.s1、称取16.75kg硫酸亚铁,加入到48l浓度为1.31mol/l的磷酸中,搅拌均匀,得到金属液;

84.s2、量取50l金属液加入到反应釜中,在350r/min下升温95℃,反应过程中持续通入氧气,反应12h,得到含磷酸铁浆料,反应完成后,将磷酸铁浆料过滤,得到磷酸铁沉淀;

85.s3、将磷酸铁沉淀用60℃热水制浆,搅拌1h,过滤后取沉淀,继续用60℃热水制浆

洗涤2遍,滤液为198μs/cm;

86.s4、将再次浆洗后的二水磷酸铁沉淀在450℃下4h,煅烧得到电池级磷酸铁。

87.对比例3(反应温度低于70℃)

88.对比例3的磷酸铁前驱体的制备方法,包括以下步骤:

89.s1、称取10.87kg磷酸铁废料,缓慢加入45l浓度为1.2mol/l的硫酸中,搅拌充分溶解,加入8.5kg六水硫酸镍,搅拌完全溶解得到金属液;

90.s2、量取50l金属液加入到反应釜中,在310r/min下升温40℃,反应24h,将浆液过滤,几乎得不到滤渣,即几乎没有生成磷酸铁。

91.对比例4(添加氢氧化钠溶液作为沉淀剂)

92.对比例4的磷酸铁的制备方法,包括以下步骤:

93.s1、称取5.45kg磷酸铁废料,加入到45l浓度为1.2mol/l的硫酸中,搅拌充分溶解,再加入9.9kg六水硫酸镍,搅拌完全溶解得到金属液;

94.s2、氢氧化钠用水溶解,配制成氢氧化钠溶液作为沉淀剂;

95.s3、量取50l金属液加入到反应釜中,在310r/min下升温45℃,将氢氧化钠溶液加入反应釜中,反应完成后陈化3

‑

6h,陈化完成后,将磷酸铁浆料过滤,得到磷酸铁沉淀,用纯水反复洗涤1

‑

2遍,滤液为180μs/cm;

96.s4、将洗涤后的二水磷酸铁沉淀在450℃下煅烧得到电池级磷酸铁。

97.表1

[0098][0099]

从上表1可得,通过本发明的实施例1

‑

4的制备方法制备得到的无水磷酸铁含s量低,对比例1制备得到了不同形貌的二水磷酸铁。对比例2没有添加促沉淀剂,得到的二水磷酸铁包裹硫酸盐,导致硫含量高。对比例3的反应温度低于70℃,难以生成磷酸铁沉淀。对比例4添加氢氧化钠溶液作为沉淀剂,对比例4的二水磷酸铁是由一次薄片颗粒组成,而且颗粒分散疏松,不利于得到密实度高磷酸铁锂材料,还有使用氢氧化钠溶液作为沉淀剂会有钠盐废水产生,较难处理。

[0100]

图1为本发明实施例1的二水磷酸铁的sem图;从图1中可以看出实施例1制备得到的二水磷酸铁是由薄而细的纸片状一次粒子组成,并且颗粒分布疏松,排列不紧密。图2为

本发明实施例1的二水磷酸铁切片后内部的sem图;从图2中可以看出实施例1制备的二水磷酸铁内部存在较多空隙,这些空隙有利于煅烧时硫的脱出。图3为本发明实施例1的二水磷酸铁的xrd图;从图3中可以看出实施例制备得到了纯相二水磷酸铁。图4为本发明对比例1的二水磷酸铁的sem图;从图4中可以看出对比例1二水磷酸铁是由较大、较厚的一次粒子组成的颗粒,且一次粒子排列较规整,粒子间排布较密。图5为对比例4,常规碱沉工艺制备得到二水磷酸铁的sem图;从图5中可以看出对比例4二水磷酸铁是由一次薄片颗粒组成,而且颗粒分散疏松,不利于得到密实度高磷酸铁锂材料(实施例1的疏松和对比例4的疏松,从形貌上面就能看出很大区别,实施例1的形貌是一次颗粒分布较疏松,团聚为大的颗粒,相比对比例4是密实的;而对比例4是分散的一次颗粒,难以形成大颗粒)。

[0101]

表2

[0102][0103]

将本发明实施例1

‑

2和对比例1、4制得磷酸铁按常规方法制备得到磷酸铁锂,上表为磷酸铁锂电化学性能和粉末压实密度。从表2中可以看出对比例4,由薄片疏松组成的磷酸铁,以其为前驱体制备得到的磷酸铁锂材料粉末压实密度低,放电比容量较低。

[0104]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1