一种毛线团状SiOx/C及其制备方法和应用与流程

一种毛线团状siox/c及其制备方法和应用

技术领域

1.本发明涉及负极材料技术领域,尤其涉及一种毛线团状sio

x

/c及其制备方法和应用。

背景技术:

2.硅基负极材料包括si和sio

x

(x=0~2,且x≠0)具有远高于石墨负极材料的储锂比容量。sio

x

导电性极差,在充放电过程中会受到严重体积变化容易破碎,需要具有高导电性的碳复合纳米级sio

x

以改善导电性、缓冲体积变化保持颗粒稳定性。通常制备的碳复合纳米级sio

x

一次颗粒彼此分散,或者稀疏纳米sio

x

分散在碳基体上,虽然能够改善导电性并且有效缓冲体积变化,但是材料整体的振实密度小,能量密度低。

3.同时,工业应用上希望生产由大量一次纳米颗粒聚集形成的微米级碳包覆的二次颗粒。然而,现有制备二次颗粒过程中,一次颗粒容易因为高温相互结合在一起形成微米级大颗粒,导电性和稳定性恶化,复合的导电碳也仅能覆盖二次颗粒表面,无法改善内部一次颗粒的导电性。

技术实现要素:

4.本发明的目的在于提供一种毛线团状sio

x

/c及其制备方法和应用,利用所述制备方法制备得到的sio

x

/c具有较高的导电性、振实密度和能量密度。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种毛线团状sio

x

/c的制备方法,包括以下步骤:

7.将正硅酸乙酯、第一乙醇和水混合,得到硅源溶液;

8.将氨水和第二乙醇混合,得到氨水混合液;

9.将所述硅源溶液和氨水混合液混合后,与柠檬酸溶液在回流的条件下混合后,加入乙二醇,得到胶体;

10.将所述胶体依次进行干燥、预烧和焙烧,得到所述毛线团状sio

x

/c;

11.所述毛线团状sio

x

/c中x的取值范围为1~2。

12.优选的,所述正硅酸乙酯、第一乙醇和水的体积比为(1~6):(8~16):1。

13.优选的,所述氨水的质量浓度为25%~28%;

14.所述氨水和第二乙醇的体积比为1:(1~5)。

15.优选的,所述硅源溶液和氨水混合液的体积比为(7~8):1。

16.优选的,所述柠檬酸溶液的浓度为0.1~1g/ml;

17.所述硅源溶液和氨水混合液的总体积与所述柠檬酸溶液的体积比为(4~6):2。

18.优选的,所述回流的温度为40~80℃,时间为2~18h;

19.所述回流后得到的混合液与乙二醇的体积比为42:(0.5~2)。

20.优选的,所述预烧的温度为300~400℃,时间为2~6h。

21.优选的,所述焙烧在惰性气氛或真空条件中进行;

22.所述焙烧的温度为700~1100℃,时间为2~6h。

23.本发明还提供了上述技术方案所述的制备方法制备得到的毛线团状sio

x

/c,包括由碳材料构成的三维交联的毛线团结构和缠绕在所述毛线团结构中的sio

x

;

24.所述x的取值范围为1~2。

25.本发明还提供了上述技术方案所述的毛线团状sio

x

/c作为负极材料在电池中的应用。

26.本发明提供了一种毛线团状sio

x

/c的制备方法,包括以下步骤:将正硅酸乙酯、第一乙醇和水混合,得到硅源溶液;将氨水和第二乙醇混合,得到氨水混合液;将所述硅源溶液和氨水混合液混合后,与柠檬酸溶液在回流的条件下混合后,加入乙二醇,得到胶体;将所述胶体依次进行干燥、预烧和焙烧,得到所述毛线团状sio

x

/c;所述毛线团状sio

x

/c中x的取值范围为1~2。

27.本发明所述的制备方法利用乙二醇与柠檬酸在正硅酸乙酯的水解溶液中发生交联,在溶液中形成三维空间并对硅源形成交错包围,形成胶体后,进行预烧可以实现交联结构的碳化,焙烧可以实现在交联结构中形成纳米sio

x

,最终将sio

x

紧密缠绕在由碳材料构成的三维交联的毛线团结构中。而毛线团状的碳材料紧密缠绕sio

x

,提供了很好的导电接触,从而能够提高其比容量(即能量密度)。同时毛线团状的碳材料缓冲了sio

x

充放电过程中剧烈的体积变化,即便是在大比容量充放电条件下,体积变化导致了sio

x

的破碎,碎片依然被毛线团结构紧密缠绕保持导电接触,不会失去活性,从而在长周期循环中能够保持大比容量性能。而且毛线团结构具有优异的弹性,能够快速缓冲充放电过程的应力应变,避免了负极表面sei膜受应力破碎后,反复形成新sei造成额外的锂离子活性损耗,从而能够快速达到并稳定保持极高的库伦效率,提高了其电化学稳定性。

28.与现有技术相比,本发明具有以下有益效果:

29.1)利用本发明所述的制备方法制备得到的毛线团状sio

x

/c中的毛线状碳材料从二次颗粒的表面到内部与sio

x

一次颗粒紧密纠缠接触,可以显著提高二次颗粒的导电性;

30.2)利用本发明所述的制备方法制备得到的毛线团状sio

x

/c的毛线团状结构可以有效缓冲剧烈体积变化带来的应力应变,也就是说即使剧烈体积变化会造成依次颗粒破碎,破碎后的碎片依然镶嵌在碳毛线团中保持导电接触和活性,从而显著提高sio

x

的充放电稳定性;

31.3)利用本发明所述的制备方法制备得到的毛线团状sio

x

/c中的sio

x

一次颗粒相互独立,电化学反应活性好;

32.4)利用本发明所述的制备方法制备得到的毛线团状sio

x

/c的振实密度和能量密度显著提高;

33.5)利用本发明所述的制备方法制备得到的毛线团状sio

x

/c的二次充放电容量高,库伦效率高,电化学性能稳定。

附图说明

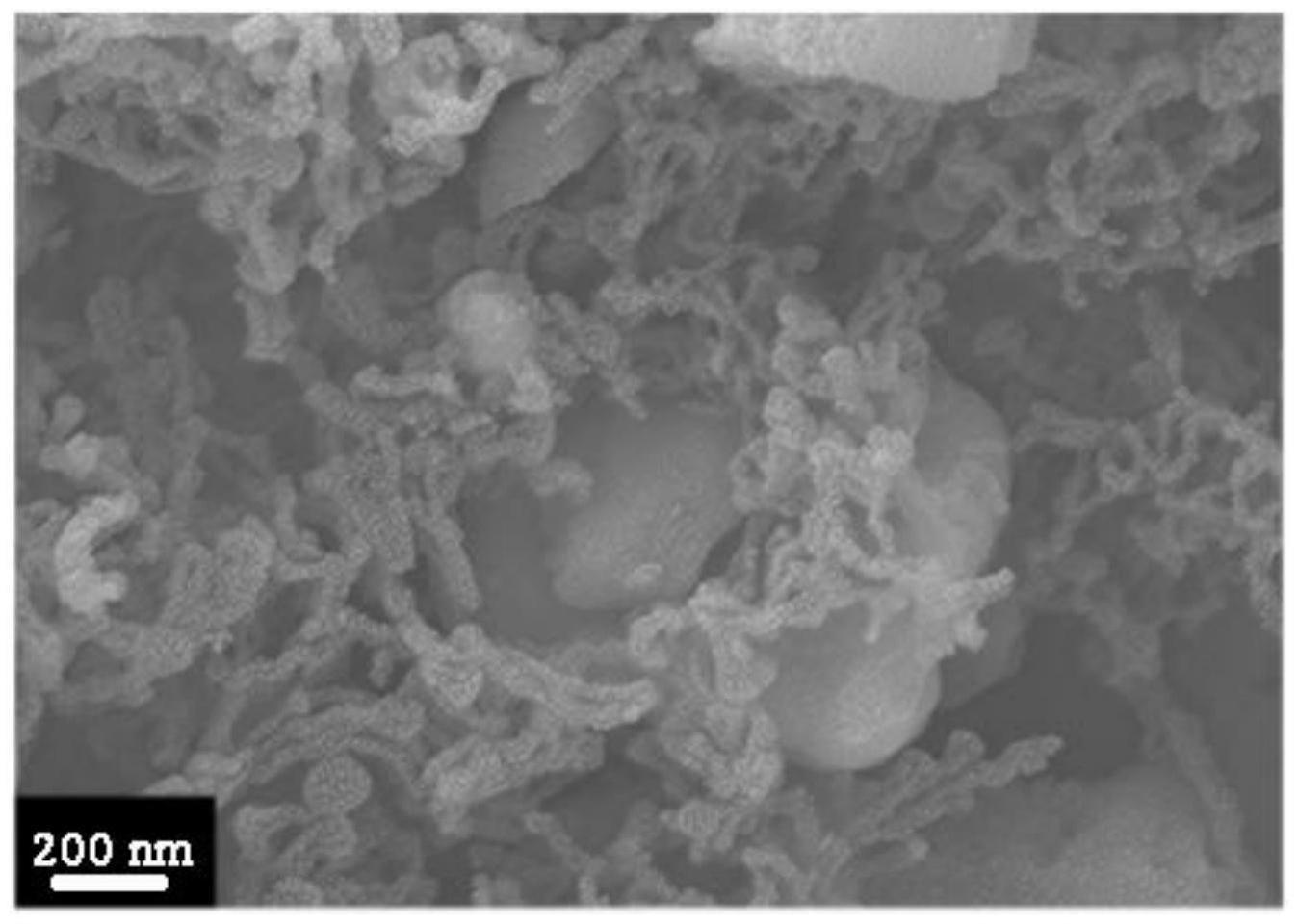

34.图1为实施例1所述毛线团状sio

x

/c在小放大倍率下sem图;

35.图2为实施例1所述毛线团状sio

x

/c在大放大倍率下sem图;

36.图3为实施例1制备得到的毛线团状sio

x

/c和对比例1制备得到的碳包覆纳米sio

x

在0.1a

·

g

‑1的电流密度下的首次恒流充放电曲线;

37.图4为实施例1制备得到的毛线团状sio

x

/c和对比例1制备得到的碳包覆纳米sio

x

在1a

·

g

‑1的电流密度下的500周循环充放电性能图;

38.图5为实施例2所述毛线团状sio

x

/c在小放大倍率下sem图;

39.图6为实施例2所述毛线团状sio

x

/c在大放大倍率下sem图;

40.图7为实施例2制备得到的毛线团状sio

x

/c在1a

·

g

‑1的电流密度下的循环充放电性能图;

41.图8为实施例3所述毛线团状sio

x

/c在小放大倍率下sem图;

42.图9为实施例3所述毛线团状sio

x

/c在大放大倍率下sem图;

43.图10为实施例3制备得到的毛线团状sio

x

/c在1a

·

g

‑1的电流密度下的循环充放电性能图;

44.图11为对比例1所述碳包覆纳米sio

x

在小放大倍率下sem图;

45.图12为对比例1所述碳包覆纳米sio

x

在大放大倍率下sem图;

46.图13对比例2所述碳包覆纳米sio

x

的sem图;

47.图14对比例2所述碳包覆纳米sio

x

的tem图。

具体实施方式

48.本发明提供了一种毛线团状sio

x

/c的制备方法,包括以下步骤:

49.将正硅酸乙酯、第一乙醇和水混合,得到硅源溶液;

50.将氨水和第二乙醇混合,得到氨水混合液;

51.将所述硅源溶液和氨水混合液混合后,与柠檬酸溶液在回流的条件下混合后,加入乙二醇,得到胶体;

52.将所述胶体依次进行干燥、预烧和焙烧,得到所述毛线团状sio

x

/c;

53.所述毛线团状sio

x

/c中x的取值范围为1~2。

54.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

55.本发明将正硅酸乙酯、第一乙醇和水混合,得到硅源溶液。

56.在本发明中,所述正硅酸乙酯、第一乙醇和水的体积比优选为(1~6):(8~16):1,更优选为(2~5):(10~15):1,最优选为(3~4):(12~13):1。

57.在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的时间优选为1h;本发明对所述搅拌的转速没有任何特殊的限定,采用本领域技术人员熟知的转速,在上述搅拌时间下能够使正硅酸乙酯、乙醇和水充分混匀即可。

58.在本发明中,所述正硅酸乙酯为制备sio

x

提供硅源;所述第一乙醇的作用是溶解正硅酸乙酯,并与水形成均匀的混合液。

59.本发明所述制备方法还包括将氨水和第二乙醇混合,得到氨水混合液。

60.在本发明中,所述氨水的质量浓度优选为25%~28%,更优选为26%~27%。

61.在本发明中,所述氨水和第二乙醇的体积比优选为1:(1~5),更优选为1:(2~4),最优选为1:(2.5~3.5)。

62.在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的时间优选为1h;本发明对所述搅拌的转速没有任何特殊的限定,采用本领域技术人员熟知的转速,在上述搅拌

时间下能够使氨水和乙醇充分混匀即可。

63.在本发明中,所述氨水的作用是促进后续正硅酸乙酯水解后的缩聚反应产生

‑

[si

‑

o]

‑

基团;所述第二乙醇的作用是使氨水能够与正硅酸乙酯互溶。

[0064]

得到硅源溶液和氨水混合液后,本发明将所述硅源溶液和氨水混合液混合后,与柠檬酸溶液在回流的条件下混合后,加入乙二醇,得到胶体

[0065]

在本发明中,所述硅源溶液和氨水混合液的体积比优选为(7~8):1,更优选为(7.2~7.8):1,最优选为(7.4~7.6):1。

[0066]

在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的时间优选为1~6h,更优选为2~5h,最优选为3~4h。本发明对所述搅拌的转速没有任何特殊的限定,采用本领域技术人员熟知的转速即可。

[0067]

在本发明中,所述硅源溶液和氨水混合液的混合优选为将所述氨水混合液引流至所述硅源溶液中;所述引流的速度优选为1~100ml/min,更优选为10~60ml/min。

[0068]

在本发明中,在所述混合过程中,所述硅源溶液和氨水混合液发生水解缩聚反应,生成

‑

[si

‑

o]

‑

基团。

[0069]

在本发明中,所述柠檬酸溶液的浓度优选为0.1~1g/ml,更优选为0.3~0.8g/ml,最优选为0.4~0.6g/ml。

[0070]

在本发明中,所述硅源溶液和氨水混合液的总体积与所述柠檬酸溶液的体积比优选为(4~6):2,更优选为(4.5~5.5):2,最优选为(4.8~5.2):2。

[0071]

在本发明中,所述回流的温度优选为40~80℃,更优选为50~70℃,最优选为55~65℃;时间优选为2~18h,更优选为5~13h,最优选为8~10h。

[0072]

在本发明中,所述回流优选在搅拌的条件下进行,所述搅拌的转速优选为600r/min。

[0073]

在本发明中,所述柠檬酸溶液为碳源。

[0074]

在本发明中,所述回流后得到的混合液与乙二醇的体积比优选为42:(0.5~2),更优选为42:(0.8~1.6),最优选为42:(1.0~1.3)。

[0075]

在本发明中,所述流后得到的混合液与乙二醇的混合优选在搅拌的条件下进行;所述搅拌的温度优选为40~80℃,更优选为50~70℃,最优选为55~65℃;时间优选为4~8h,更优选为5~6h,最优选为5.3~5.6h;所述搅拌的转速优选为600r/min。

[0076]

得到胶体后,本发明将所述胶体依次进行干燥、预烧和焙烧,得到所述毛线团状sio

x

/c;所述毛线团状sio

x

/c中x的取值范围为1~2。

[0077]

在本发明中,所述干燥的温度优选为120℃,时间优选为4~24h,更优选为8~20h,最优选为13~16h。

[0078]

所述干燥完成后,本发明还优选包括球磨;在本发明中,所述球磨的时间优选为1~8h,更优选为3~6h;本发明对所述球磨的转速没有任何特殊的限定,采用本领域技术人员熟知的转速进行即可。

[0079]

在本发明中,所述预烧优选在空气气氛中进行;所述预烧的温度优选为300~400℃,更优选为320~380℃,最优选为340~360℃;时间优选为2~6h,更优选为3~4h。

[0080]

在本发明中,所述预烧可以去除干净体系中的水分,还可以使柠檬酸热解形成碳,并形成毛线团状结构。

[0081]

在本发明中,所述焙烧优选在惰性气氛或真空条件中进行;所述惰性气氛的气体优选为氩气或氮气。在本发明中,所述焙烧的温度优选为700~1100℃,更优选为800~1000℃,最优选为850~950℃;时间优选为2~6h,更优选为3~5h。

[0082]

在本发明中,将所述焙烧的气氛限定为真空环境或惰性气氛可以使原本极小的sio

x

颗粒聚合长成100~300nm的颗粒,同时防止毛线状碳材料在含有氧气气氛中被烧掉的现象出现。

[0083]

本发明还提供了上述技术方案所述的制备方法制备得到的毛线团状sio

x

/c,包括由碳材料构成的三维交联的毛线团结构和缠绕在所述毛线团结构中的sio

x

;

[0084]

所述x的取值范围为1~2。

[0085]

在本发明中,所述sio

x

的粒径优选为100~300nm。在本发明中,所述碳材料和sio

x

的质量比优选为(2~5):(8~5),更优选为(2.5~3.5):(7.5~6.5),最优选为3:7。

[0086]

本发明还提供了上述技术方案所述的毛线团状sio

x

/c作为负极材料在电池中的应用。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的方法进行即可。

[0087]

下面结合实施例对本发明提供的毛线团状sio

x

/c及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0088]

实施例1

[0089]

将13.5ml乙醇、1ml水和2.6ml正硅酸乙酯混合,搅拌1h,得到正硅酸乙酯溶液;

[0090]

将1ml质量浓度为27%的氨水和4.7ml乙醇混合,搅拌1h,得到氨水混合液;

[0091]

将7.77ml所述氨水混合液引流至1ml所述正硅酸溶液中,搅拌3h后,加入3.508ml浓度为0.288g/ml的柠檬酸溶液,在60℃的温度中搅拌回流(搅拌的转速为600r/min)12h后,加入0.29ml乙二醇,在60℃的温度中搅拌回流(搅拌的转速为600r/min)4h,得到胶体;

[0092]

将所述胶体在120℃中干燥12h,球磨4h后,在空气中350℃预烧4h后,在氮气气氛中900℃焙烧4h,得到毛线团状sio

x

/c(sio

x

和c的质量比为7:3);

[0093]

图1为所述毛线团状sio

x

/c在小放大倍率下sem图;图2为所述毛线团状sio

x

/c在大放大倍率下的sem图,由图1可知,所述毛线团状sio

x

/c的粒径为4~8μm;由图2可知,所述毛线团状sio

x

/c内部可见弯曲的毛线状碳缠绕纳米毛线团状sio

x

颗粒,形成类似毛线团结构。

[0094]

实施例2

[0095]

将15ml乙醇、1ml水和3ml正硅酸乙酯混合,搅拌1h,得到正硅酸乙酯溶液;

[0096]

将1ml质量浓度为27%的氨水和4.7ml乙醇混合,搅拌1h,得到氨水混合液;

[0097]

将8ml所述氨水混合液引流至1ml所述正硅酸溶液中,搅拌3h后,加入4ml浓度为0.4g/ml的柠檬酸溶液,在60℃的温度中搅拌回流(搅拌的转速为600r/min)12h后,加入0.31ml乙二醇,在60℃的温度中搅拌回流(搅拌的转速为600r/min)4h,得到胶体;

[0098]

将所述胶体在120℃中干燥12h,球磨4h后,在空气中350℃预烧4h后,在氮气气氛中900℃焙烧4h,得到毛线团状sio

x

/c(sio

x

和c的质量比为7.5:2.5);

[0099]

图5为所述毛线团状sio

x

/c在小放大倍率下sem图;图6为所述毛线团状sio

x

/c在大放大倍率下的sem图,由图5可知,所述毛线团状sio

x

/c的粒径为3~8μm;由图6可知,所述毛线团状sio

x

/c内部可见弯曲的毛线状碳缠绕纳米毛线团状sio

x

颗粒,形成类似毛线团结构。

[0100]

实施例3

[0101]

将12ml乙醇、1ml水和2ml正硅酸乙酯混合,搅拌1h,得到正硅酸乙酯溶液;

[0102]

将1ml质量浓度为27%的氨水和3ml乙醇混合,搅拌1h,得到氨水混合液;

[0103]

将7ml所述氨水混合液引流至1ml所述正硅酸溶液中,搅拌3h后,加入2.91ml浓度为0.18g/ml的柠檬酸溶液,在60℃的温度中搅拌回流(搅拌的转速为600r/min)12h后,加入0.13ml乙二醇,在60℃的温度中搅拌回流(搅拌的转速为600r/min)4h,得到胶体;

[0104]

将所述胶体在120℃中干燥12h,球磨4h后,在空气中350℃预烧4h后,在氮气气氛中900℃焙烧4h,得到毛线团状sio

x

/c(sio

x

和c的质量比为6.5:3.5);

[0105]

图8为所述毛线团状sio

x

/c在小放大倍率下sem图;图9为所述毛线团状sio

x

/c在大放大倍率下的sem图,由图8可知,所述毛线团状sio

x

/c的粒径为3~9μm;由图9可知,所述毛线团状sio

x

/c内部可见弯曲的毛线状碳缠绕纳米毛线团状sio

x

颗粒,形成类似毛线团结构。

[0106]

对比例1

[0107]

将13.5ml乙醇、1ml水和2.6ml正硅酸乙酯混合,搅拌1h,得到正硅酸乙酯溶液;

[0108]

将1ml质量浓度为27%的氨水和4.7ml乙醇混合,搅拌1h,得到氨水混合液;

[0109]

将7.77ml所述氨水混合液引流至1ml所述正硅酸溶液中,搅拌3h后,加入3.508ml浓度为0.288g/ml的柠檬酸溶液,在60℃的温度中搅拌回流(搅拌的转速为600r/min)12h后,在60℃的温度中搅拌回流(搅拌的转速为600r/min)4h,得到胶体;

[0110]

将所述胶体在120℃中干燥12h,球磨4h后,在空气中350℃预烧4h后,在氮气气氛中900℃焙烧4h,得到碳包覆纳米sio

x

(记为sio

x

/c,sio

x

和c的质量比为7:3);

[0111]

图11为所述碳包覆纳米sio

x

在小放大倍率下sem图;图12为所述碳包覆纳米sio

x

在大放大倍率下的sem图,由图11可知,所述碳包覆纳米sio

x

的粒径为5~10μm;由图12可知,所述碳包覆纳米sio

x

截面显示其为大尺寸一次颗粒,内部没有碳材料,包覆碳仅存在于颗粒表面。

[0112]

对比例2

[0113]

将15ml乙醇和1.1ml正硅酸乙酯混合,搅拌1h,得到正硅酸乙酯溶液;

[0114]

将9.5ml质量浓度为27%的氨水、22ml水和1.75ml乙醇混合,搅拌1h,得到氨水混合液;

[0115]

将33.25ml所述氨水混合液引流至16.1ml所述正硅酸溶液中,搅拌3h后,加入10ml浓度为0.096g/ml的柠檬酸溶液,在60℃的温度中搅拌回流(回流搅拌的转速为300r/min)12h后,加入0.29ml乙二醇,继续在60℃下搅拌(300r/min)4小时,形成胶体;

[0116]

将所述胶体在120℃中干燥12h,球磨4h后,在空气中350℃预烧4h后,在氮气气氛中900℃焙烧4h,得到碳包覆纳米sio

x

(记为sio

x

/c,sio

x

和c的质量比为7:3);

[0117]

图13为所述碳包覆纳米sio

x

的sem图;图14为所述碳包覆纳米sio

x

的tem图,由图13可知,所述碳包覆纳米sio

x

的粒径≥10μm;由图14可知,二次颗粒内部由大量纳米级碳包覆球形sio

x

聚集而成,没有毛线状碳出现。

[0118]

测试例

[0119]

将实施例1~3制备得到的毛线团状sio

x

/c和对比例1~2制备得到的碳包覆纳米sio

x

进行电化学性能测试:

[0120]

按照重量比为7:1.5:1.5,将实施例1~3制备得到的毛线团状sio

x

/c和对比例1~2制备得到的碳包覆纳米sio

x

分别于导电炭黑和海藻酸钠混合并制成工作电极,以金属锂

片为对电极,组装成cr2032扣式半电池,在室温条件下测试;

[0121]

其中,图3为实施例1制备得到的毛线团状sio

x

/c和对比例1制备得到的碳包覆纳米sio

x

在0.1a

·

g

‑1的电流密度下的首次恒流充放电曲线(其中进行首次充放电之前对组装成的cr2032扣式半电池在对锂电压为0.27v的条件下活化24小时),由图3可知,实施例1制备得到的毛线团状sio

x

/c在0.1a

·

g

‑1的电流密度下的比容量为1297ma

·

h

·

g

‑1;而对比例1制备得到的碳包覆纳米sio

x

在0.1a

·

g

‑1的电流密度下的比容量仅为900ma

·

h

·

g

‑1;

[0122]

图4为实施例1制备得到的毛线团状sio

x

/c和对比例1制备得到的碳包覆纳米sio

x

在1a

·

g

‑1的电流密度下的500周循环充放电性能图,由图4可知,实施例1的毛线团状sio

x

/c最高可提供709mah.g

‑1的大比容量,循环20周后库伦效率迅速提升至99.9%,随后保持接近100%;对比例1制备得到的碳包覆纳米sio

x

的最高只能提供380ma

·

h

·

g

‑1比容量,远低于实施例1,其库伦效率长期在98%以下,直到循环51周后才达到98%,循环314周后库伦效率才达到99%,然后在98%~99%之间波动;说明实施例1制备得到的毛线团状sio

x

/c在高倍率下能够提供更大的比容量,而且能够更快速地达到接近100%的库伦效率并保持稳定;

[0123]

图7为实施例2制备得到的毛线团状sio

x

/c在1a

·

g

‑1的电流密度下的循环充放电性能图,由图7可知,实施例2制备得到的毛线团状sio

x

/c的最大放电比容量为530ma

·

h

·

g

‑1,循环20周后库伦效率可达99%,并保持接近100%的效率;

[0124]

图10为实施例3制备得到的毛线团状sio

x

/c在1a

·

g

‑1的电流密度下的循环充放电性能图,由图8可知,实施例3制备得到的毛线团状sio

x

/c的最大放电比容量为740ma

·

h

·

g

‑1,循环25周后库伦效率可达到99%,并且在随后的循环中保持接近100%。

[0125]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1