双夹层镀膜中空车辆玻璃及制作方法与流程

1.本发明属于玻璃领域,涉及汽车玻璃,尤其涉及双夹层镀膜中空车辆玻璃及制作方法。

背景技术:

2.通常,中空玻璃由于具有隔热、隔音、防盗、防火等优点,多用作建筑玻璃。而随着技术的发展,地铁、动车、高铁等高速列车的速度越来越快,需要考虑到隔音、隔热以及安全舒适等性能,也越来越多采用中空玻璃,甚至部分燃油汽车、电动汽车上也安装了中空玻璃,最主要的目的就是节能。

3.但因为玻璃生产地、使用地以及中间运输线路上,有时候会存在较大的海拔差或温差。海拔变化和温度变化,都将引起中空玻璃内外产生压差,从而造成中空玻璃“鼓起”或“凹陷”变形。中空玻璃的变形必将对玻璃造成损伤,轻微时会造成玻璃外观改变,影响表面质量,严重时还会降低中空玻璃保温和密封性能,更严重时甚至撑爆玻璃。而对于车辆玻璃来说,玻璃变形是不被允许的,这会给驾驶过程带来严重的安全隐患,而中空结构的变形就是使用过程中最大的痛点,必须要彻底解决这个问题。

4.同时,为了追求更佳的性能,比如太阳光的透过率和反射率、隔热、紫外线透过率等,现有产品还会在玻璃基板的表面镀上一层或几层金属与非金属物质的膜层,对于现有技术来讲,产品只有“隔热”的作用,而没有或者说只是微乎其微的“保温”作用,这个问题将车辆在冬季的节能效果大打折扣。另外,对于中空结构的车辆玻璃,如果是应用于前挡风玻璃的话,其车内反射率的控制就至关重要。

技术实现要素:

5.本发明要解决的问题是在于提供双夹层镀膜中空车辆玻璃及制作方法,避免了因气温和海拔的变化引起的中空玻璃变形,在大幅度降低了热量透过的同时还大大增强了车内的保温效果,并且还具有低反射、防结露、隔音等诸多优点。

6.为解决上述技术问题,本发明采用的技术方案是:双夹层镀膜中空车辆玻璃及制作方法,包括具有夹层的两个玻璃组件,两个玻璃组件之间形成中空腔且中空腔的两端设有间隔条,形成密封的中空腔体,中空腔体通过导管与外部的气压平衡组件连通,以使得中空腔体内气压恒定。

7.进一步的,玻璃组件包括平行设置的两个玻璃基板以及夹在两个玻璃基板之间的粘结层,靠近车内一侧的玻璃组件内部设有第二隔热膜,靠近车内侧的玻璃组件或另外一个玻璃组件靠近中空腔体的一侧设有第一隔热膜。

8.进一步的,所述第一隔热膜的长度等于靠近车内侧玻璃组件的内层长度,所述第二隔热膜设在中空腔体内,且长度接近中空腔体的长度设置。

9.进一步的,第一隔热膜包括但不限于材料,离线low

‑

e膜、在线low

‑

e膜或离线无银low

‑

e膜。

10.进一步的,第一隔热膜包括但不限于材料,在线low

‑

e膜、离线无银low

‑

e膜。

11.进一步的,离线无银low

‑

e膜由磁控溅射制得,包括依次设置的底层、第一介质层、功能层、第二介质层和保护层;

12.所述底层为电介质材料,至少由以下成分中的一种或多种构成:硅铝、锌锡、钛的氧化物或氮化物;

13.所述第一介质层为导电材料,至少由以下成分中的一种或多种构成:氧化锌铝、氧化锌、氧化锌锡;

14.所述功能层为导电材料,至少由以下成分中的一种或多种构成:氧化铟锡、氧化锌、掺氟氧化锡;

15.所述第二介质层为电介质材料,至少由以下成分中的一种或多种构成:钛、硅、锌铝、铌的氧化物或氮化物;

16.所述保护层为陶瓷材料,至少由以下成分中的一种或多种构成:氮化硅、氮化硅铝、氮化钛、氮化碳、氧化锆。

17.进一步的,两个玻璃组件包括第一玻璃基板、第二玻璃基板、第三玻璃基板和第四玻璃基板,其中,第一玻璃基板与第二玻璃基板之间由第一粘结层连接,第三玻璃基板与第四玻璃基板之间由第二粘结层连接,中空腔体设在所述第二基板与第三基板之间;

18.第二玻璃基板或第三玻璃基板靠近中空腔体的一侧设有第一隔热膜,第四玻璃基板靠近车内的一侧设有第二隔热膜。

19.进一步的,第一粘结层和第二粘结层均包括但不限于以下材料,pvb、eva、sgp。

20.进一步的,所述第一玻璃基板的厚度范围是1.8mm

‑

2.5mm,所述第二玻璃基板的厚度范围是0.8mm

‑

2.1mm,所述第三玻璃基板的厚度范围是1.8mm

‑

2.5mm,所述第四基板的厚度范围是0.8mm

‑

2.1mm。

21.进一步的,所述第一玻璃基板、第二玻璃基板、第三玻璃基板、第四玻璃基板均为透明白玻璃和/或超白玻璃,且可见光透过率均大于90%。

22.进一步的,所述第一玻璃基板靠近车外的一侧表面和/或所述中空腔体内与第一隔热膜相对的一侧表面还设置ar膜。

23.进一步的,气压平衡组件包括柔性气囊,所述柔性气囊内总的气体体积始终小于自身容积的60%,所述柔性气囊的自身容积大于中空腔体的容积的70%。

24.进一步的,所述中空腔体和柔性气囊内均设置有惰性气体,包括但不限于以下气体,氩气、氮气、氪气,惰性气体的含量大于90%。

25.进一步的,所述柔性气囊材质为铝塑纸复合材质,所述导管外径小于等于1mm,内径大于等于0.2mm;所述导管材质为医用不锈钢,由间隔条内部穿过,连接至中空腔体,导管与间隔条的连接处用丁基胶封堵,以使得间隔条与导管密封。

26.进一步的,所述间隔条为暖边条。

27.进一步的,车内、车外可见光反射率rl均小于10%,传热系数u值小于1.2w/m2

·

k,遮阳系数sc值小于0.35。

28.双夹层镀膜中空车辆玻璃的制作方法,包括以下步骤,

29.s1、将成型后的第一玻璃基板、第二玻璃基板利用第一粘结层进行合片高压,将成型后的第三玻璃基板和第四玻璃基板利用第二粘结层进行合片高压;

30.s2、将分别合片高压的玻璃基板进行中空处理:首先,将第二玻璃基板或第三玻璃基板上镀制的隔热膜进行边部除膜,除膜宽度为15

‑

30mm;其次,将间隔条打孔,该孔洞的直径应略大于导管的直径;再次,将导管插入孔洞,并将连接处的缝隙用丁基胶封堵;最后,罐装分子筛并进行中空合片;

31.s3、边部用结构胶密封,固化后得到双夹层镀膜中空车辆玻璃。

32.进一步的,在步骤s1之前,按照以下步骤进行,

33.s11、将4片玻璃原片进行切割、掰边、磨边、清洗,分别得到第一玻璃基板、第二玻璃基板、第三玻璃基板和第四玻璃基板;

34.s12、将第一玻璃基板进行油墨印刷并烘干;

35.s13、将第二玻璃基板或第三玻璃基板靠近中空腔体的一侧镀制第一隔热膜;

36.s14、将第四玻璃基板靠近车内的一侧镀制第二隔热膜;

37.s15、在第四玻璃基板的第二隔热膜上进行油墨印刷并烘干;

38.s16、将第一玻璃基板、第二玻璃基板、第三玻璃基板和第四玻璃基板同时连续压制成型,目的是保证每一片玻璃基板的吻合度一致。

39.进一步的,步骤s1中,第一玻璃基板、第二玻璃基板合片高压后,可见光透过率大于等于79%,第三玻璃基板、第四玻璃基板合片高压后,可见光透过率大于等于88%;或者第一玻璃基板、第二玻璃基板合片高压后,可见光透过率大于等于88%,第三玻璃基板、第四玻璃基板合片高压后,可见光透过率大于等于79%。

40.与现有技术相对,本发明具有以下技术效果。

41.1、本发明通过设置了气压平衡组件,实现中空腔体内部压力的平衡,有效避免了因气温和海拔的变化引起的中空玻璃变形,使驾驶更安全,同传统的夹层结构相比,大大增强了防结露和隔音的性能,同时提高了玻璃窗的整体强度,使驾驶更加安全、舒适;

42.2、本发明通过设置第一隔热膜和第二隔热膜,在大幅度降低了热量透过的同时还大大增强了车内的保温效果,所述第二隔热膜采用低反无银low

‑

e膜,使车内反射大大降低,行驶更加安全。

附图说明

43.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

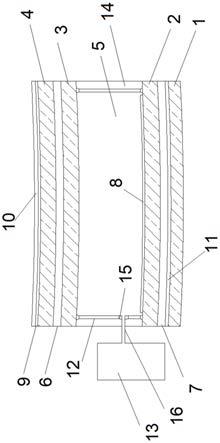

44.图1是本发明双夹层镀膜中空车辆玻璃及制作方法的剖视图;

45.图2是本发明双夹层镀膜中空车辆玻璃及制作方法的平面结构示意图。

46.附图标记:

47.1、第一玻璃基板;2、第二玻璃基板;3、第三玻璃基板;4、第四玻璃基板;5、中空腔体;6、第二粘结层;7、第一粘结层;8、第一隔热膜;9、第二隔热膜;10、第二油墨层;11、第一油墨层;12、间隔条;13、柔性气囊;14、结构胶;15、丁基胶;16、导管。

具体实施方式

48.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

49.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

50.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

51.下面结合附图对本发明的具体实施例做详细说明。

52.如图1~图2所示,双夹层镀膜中空车辆玻璃及制作方法,包括具有夹层的两个玻璃组件,两个玻璃组件之间形成中空腔且中空腔的两端设有间隔条12,形成密封的中空腔体5,中空腔体5通过导管16与外部的气压平衡组件连通,以使得中空腔体5内气压恒定,间隔条12的外侧设有保证中空腔体5内部密封的结构胶14,玻璃组件设置夹层,玻璃不直接接触,减少了玻璃材料本身的直接冷热传导,中空腔体5内的气压恒定,内部压力小的时候,可通过气压平衡组件向中空腔体5内部补充,如果中空腔体5内部压力增大,可通过导出排出到气压平衡组件中,解决了海拔变化和温度变化,引起中空玻璃内外产生压差,从而造成中空玻璃“鼓起”或“凹陷”变形,大大提升安全性能,保证中间结构优势的基础上,提升其安全性能。

53.优选地,玻璃组件包括平行设置的两个玻璃基板以及夹在两个玻璃基板之间的粘结层,靠近车内一侧的玻璃组件内部设有第二隔热膜9,靠近车内侧的玻璃组件或另外一个玻璃组件靠近中空腔体5的一侧设有第一隔热膜8。

54.优选地,第一隔热膜8的长度等于靠近车内侧玻璃组件的内层长度,第二隔热膜9设在中空腔体5内,且长度接近中空腔体5的长度设置,最大的面积的实现隔热效果,保证各处受热均衡,避免局部应力变化,提升产品的稳定性和使用寿命。

55.优选地,第一隔热膜8包括但不限于材料,离线low

‑

e膜、在线low

‑

e膜或离线无银low

‑

e膜;第一隔热膜8包括但不限于材料,在线low

‑

e膜、离线无银low

‑

e膜,可有效防止紫外线,提升乘客的舒适度,离线无银low

‑

e膜由磁控溅射制得,包括依次设置的底层、第一介质层、功能层、第二介质层和保护层;底层为电介质材料,至少由以下成分中的一种或多种构成:硅铝、锌锡、钛的氧化物或氮化物;第一介质层为导电材料,至少由以下成分中的一种或多种构成:氧化锌铝、氧化锌、氧化锌锡;功能层为导电材料,至少由以下成分中的一种或多种构成:氧化铟锡、氧化锌、掺氟氧化锡;第二介质层为电介质材料,至少由以下成分中的一种或多种构成:钛、硅、锌铝、铌的氧化物或氮化物;保护层为陶瓷材料,至少由以下成分中的一种或多种构成:氮化硅、氮化硅铝、氮化钛、氮化碳、氧化锆。

56.优选地,两个玻璃组件包括第一玻璃基板1、第二玻璃基板2、第三玻璃基板3和第

四玻璃基板4,其中,第一玻璃基板1与第二玻璃基板2之间由第一粘结层7连接,第三玻璃基板3与第四玻璃基板4之间由第二粘结层6连接,设置第一粘结层7和第二粘结层6,避免两层玻璃基板直接接触,减少冷热传导,而且在玻璃基本受到冲击的时候,可起到缓冲的作用,提升抗冲击能力,增加乘客的安全性,中空腔体5设在第二基板与第三基板之间;第二玻璃基板2或第三玻璃基板3靠近中空腔体5的一侧设有第一隔热膜8,第四玻璃基板4靠近车内的一侧设有第二隔热膜9,设置第一隔热膜8和第二隔热膜9,提升隔热效果,保证车内的温度,节约能耗,也有利提升乘客的舒适度。

57.优选地,第一粘结层7和第二粘结层6均包括但不限于以下材料,pvb、eva、sgp。,这几个材料均具有良好的隔离保温作用,还具有抗冲击性能,其他等效的材料应用在本结构中也可起到相同的技术效果,本技术中不作限定,均可应用。

58.优选地,第一玻璃基板1的厚度范围是1.8mm

‑

2.5mm,第二玻璃基板2的厚度范围是0.8mm

‑

2.1mm,第三玻璃基板3的厚度范围是1.8mm

‑

2.5mm,第四基板的厚度范围是0.8mm

‑

2.1mm,设置对应的厚度参数,在保证强度、安全性,保温性等优点的同时,尽量缩小厚度,保证整体车辆玻璃占用空间尽量小,有利于应用于更多的车辆,降低成本,而且也有利于车辆模具的制作,对应位置的车辆厚度,降低车辆的整体成本;优选地,第一玻璃基板1、第二玻璃基板2、第三玻璃基板3、第四玻璃基板4均为透明白玻璃和/或超白玻璃,且可见光透过率均大于90%,有利于乘客观察外部,提升车内的观感。

59.优选地,第一玻璃基板1靠近车外的一侧表面和/或所述中空腔体5内与第一隔热膜8相对的一侧表面还设置ar膜,是高透光型保护膜,质地较柔软,具有抗摩擦与抗刮能力强,长时间使用也不会出现刮痕,黏贴上采用化学材质硅胶吸附在应用面上,因此不会对应用面本身造成伤害,撕下后不会留下印记,而且也能够清洗过后重复使用,在本技术中可让玻璃基板受到更好的保护。

60.优选地,气压平衡组件包括柔性气囊13,柔性气囊13内总的气体体积始终小于自身容积的60%,柔性气囊13的自身容积大于中空腔体5的容积的70%,保证柔性气缸与中空腔体5容量的转化,保证调节的范围和能力,提升系数。优选地,中空腔体5和柔性气囊13内均设置有惰性气体,包括但不限于以下气体,氩气、氮气、氪气,惰性气体的含量大于90%,设置惰性气体,安全性高,气体间不容易发生化学反应,而且也不易受环境影响,对玻璃基板和接触物体不会发生反应,提升整个结构的稳定和使用寿命。

61.优选地,柔性气囊13材质为铝塑纸复合材质,导管16外径小于等于1mm,内径大于等于0.2mm,保证气体的恒定传输和调节,避免气压变化急促,保证稳定性,导管16材质为医用不锈钢,强度高,使用寿命长,导管16由间隔条12内部穿过,连接至中空腔体5,导管16与间隔条12的连接处用丁基胶15封堵,以使得间隔条12与导管16密封。

62.作为其中一个实施例,气压平衡组件也可以是气泵组件自动控制,气泵组件包括压力传感器、电磁阀和气泵站,导管16与气泵站连通且并联设置一个单向阀,压力传感器设在中空腔体5的内部,气泵组件通过plc程序控制,当压力传感器检测到数值低于设定数值时,电磁阀打开,气泵站对中空腔体5供气,使得中空腔体5内部的压力达到设定数值,当压力传感器检测到的竖直高于设定数值时,单向阀打开,用于将多余的气体排出,保证中空腔体5的内部压力恒定,此结构相对柔性气囊13结构复杂,控制更加精准。

63.优选地,间隔条12为暖边条,由低热导率材料组成,用于降低中空玻璃边部热传

导,成本低、质量轻、防结露、隔热性好、耐老化。

64.优选地,车内、车外可见光反射率rl均小于10%,传热系数u值小于1.2w/m2

·

k,遮阳系数sc值小于0.35,保证车辆的保温性,提升舒适性,根据实际情况进行选择和调节。

65.在实际工作的过程中,按照以下步骤和流程按照如上的结构制作完成,

66.(1)将4片玻璃原片进行切割、掰边、磨边、清洗,分别得到第一玻璃基板1、第二玻璃基板2、第三玻璃基板3和第四玻璃基板4;

67.(2)将第一玻璃基板1进行油墨印刷并烘干;

68.(3)将第二玻璃基板2或第三玻璃基板3靠近中空腔体5的一侧镀制第一隔热膜8;

69.(4)将第四玻璃基板4靠近车内的一侧镀制第二隔热膜9;

70.(5)在第四玻璃基板4的第二隔热膜9上进行油墨印刷并烘干;

71.(6)将第一玻璃基板1、第二玻璃基板2、第三玻璃基板3和第四玻璃基板4同时连续压制成型,目的是保证每一片玻璃基板的吻合度一致;

72.(7)将成型后的第一玻璃基板1、第二玻璃基板2利用第一粘结层7进行合片高压,将成型后的第三玻璃基板3和第四玻璃基板4利用第二粘结层6进行合片高压;此时要求:第一玻璃基板1、第二玻璃基板2合片高压后,可见光透过率应大于等于79%,第三玻璃基板3、第四玻璃基板4合片高压后,可见光透过率应大于等于88%;或者第一玻璃基板1、第二玻璃基板2合片高压后,可见光透过率应大于等于88%,第三玻璃基板3、第四玻璃基板4合片高压后,可见光透过率应大于等于79%;

73.(8)将分别合片高压的玻璃基板进行中空处理:首先,将第二玻璃基板2或第三玻璃基板3上镀制的隔热膜进行边部除膜,除膜宽度为15

‑

30mm;其次,将间隔条12打孔,该孔洞的直径应略大于导管16的直径;再次,将导管16插入孔洞,并将连接处的缝隙用丁基胶15封堵;最后,罐装分子筛并进行中空合片;

74.(9)边部用结构胶14密封,固化后得到双夹层镀膜中空车辆玻璃。

75.按照以上步骤制作的双夹层镀膜中空车辆玻璃,精度和安全性高。

76.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1