一种调控火焰法合成二氧化硅颗粒尺寸的装置和方法

1.本发明涉及二氧化硅制备领域,具体涉及一种调控火焰法合成二氧化硅颗粒尺寸的装置和方法。

背景技术:

2.高纯二氧化硅颗粒是半导体、光伏、光纤通讯、航天航空等高新技术产业的基础材料,战略地位非常重要。其中,半导体行业占比最大,但目前国内产能不足,缺口还很大,主要依赖进口。高纯二氧化硅颗粒的合成方法主要有火焰法,凝胶溶胶法,天然水晶加工,石英矿物深度提纯等,其中火焰法在原料、工艺、成本和品质方面具有较大优势,国内研究机构在火焰法合成高纯二氧化硅颗粒上已有一定的技术积累。

3.火焰法(或称燃烧法)合成二氧化硅颗粒是指含硅前驱体(如四氯化硅、有机硅等)在高温火焰中反应生成二氧化硅颗粒的过程。火焰法合成的颗粒具有原料来源广,工艺简单,纯度高,产量大的优点,可实现批量化生产。但是,目前火焰法生产的二氧化硅颗粒,其颗粒表面存在高反应性疏水基团,且尺寸粒径小,严重影响在半导体和光纤通讯等行业上的广泛应用。例如,cn102530962a介绍了一种火焰法合成疏水性纳米二氧化硅颗粒的方法,其采用有机硅作为前驱体,所合成的二氧化硅颗粒表面呈疏水特性,颗粒尺寸小于10nm。

4.综上,现有火焰法合成二氧化硅颗粒是以有机硅为前驱体,所合成颗粒表面含有疏水基团(主要是甲基基团ch3);同时,现有技术采用颗粒收集器收集颗粒,该收集器仅起到收集颗粒的作用,无法改变和调控颗粒尺寸的大小。

技术实现要素:

5.本发明针对现有技术合成的颗粒表面存在疏水基团和所合成颗粒尺寸小且不可调控的缺点,提供了一种调控火焰法合成二氧化硅颗粒尺寸的装置和方法,采用调控装置,可以改变颗粒的尺寸,使颗粒尺寸增大到微米级别,采用不含碳的无机硅作为前驱体,利用火焰法合成高纯二氧化硅颗粒,所合成的颗粒表面不含疏水基团。

6.按照本发明的技术方案,所述调控火焰法合成二氧化硅颗粒尺寸的装置,包括燃烧器和罩设在燃烧器外的护罩,所述护罩包括护罩管段和连接在护罩管段上方、与护罩管段部相通的收缩管段,所述收缩管段的横截面面积从下至上逐渐变小,收缩管段的顶部开有收集口,所述收集口外设有抽风装置。

7.进一步的,所述收缩管段的横截面为直径0.5cm

‑

50cm的圆形。

8.具体的,收缩管段可以采用或部分采用喇叭形管或锥形管。

9.进一步的,所述收缩管段包括多个可拆卸连接的收缩管,可以通过拆分收缩管,控制最终颗粒大小。

10.进一步的,所述收缩管为3

‑

8个。在如图1所示实施例中,收缩管为5个,从下至上依次为a

‑

e,分别对应第一颗粒长大区,第二颗粒长大区,第三颗粒长大区,第四颗粒长大区和第五颗粒长大区,各收缩管对应长度和上端截面直径分别为h1和d1,h2和d2,h3和d3,h4和d4,

h5和d5,a收缩管下端截面直径为d0,其中,d0>d1>d2>d3>d4>d5。

11.进一步的,所述收缩管的长度从下至上依次增长。

12.进一步的,为了避免颗粒在收缩管段内沉积,所述收缩管段处设有加热装置。

13.进一步的,所述加热装置为设置于收缩管段外的加热丝,可以加热管道壁面,使壁面保持合适的温度。

14.优选的,所述抽风装置设置于收集口的正上方。

15.进一步的,所述抽风装置为抽风机。

16.本发明装置中,护罩管段将燃烧器包裹在内,可以避免外部气流对火焰的影响,也可以壁面颗粒飞散入周围空气中。收缩管段能使颗粒尺寸变大的原理是,颗粒长大是通过颗粒间不断碰撞和聚合实现的,收缩管段呈收缩型,管段直径由大变小,颗粒从直径大的管段进入直径小的管段后,颗粒间碰撞的概率增加,小颗粒会合并为大颗粒;管段直径越小,管段内颗粒浓度越大,碰撞合并的概率越高,所合成的尺寸越大。收缩管段壁面有加热丝,可以减小温度梯度,降低颗粒的热泳沉积,有效避免颗粒在管道壁面沉积。

17.本发明的另一方面提供了一种调控火焰法合成二氧化硅颗粒尺寸的方法,采用上述任一装置,包括以下步骤,

18.s1:将燃料、无机含硅前驱体和载气通入燃烧器,燃烧反应生成二氧化硅颗粒;

19.s2:所述二氧化硅颗粒在浮力和抽风装置作用下进入收缩管段,不断碰撞和凝聚,形成尺寸更大的二氧化硅颗粒。

20.进一步的,所述燃料为氢气、甲烷、乙烷、丙烷和丁烷中的一种或多种。

21.进一步的,所述无机含硅前驱体为四氯化硅和/或sih4。

22.进一步的,所述载气为氧气。

23.进一步的,所述无机含硅前驱体通入燃烧器的流量为2

‑

4slm。

24.进一步的,所述燃料通入燃烧器的流量为600

‑

1000ml/min,所述载气通入燃烧器的流量为300

‑

600ml/min。

25.进一步的,所述抽风装置的抽气压力为10

‑

300pa。

26.进一步的,所述收缩管段的外壁面温度为200

‑

300℃。

27.本发明的技术方案相比现有技术具有以下优点:提高了火焰法合成二氧化硅颗粒的纯度,降低了颗粒表面疏水基团生成,并长大二氧化硅颗粒的尺寸,按照实际需求调控颗粒大小。

附图说明

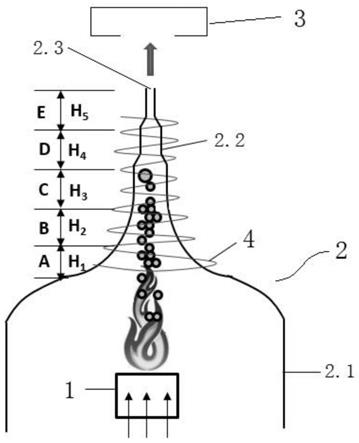

28.图1为本发明的结构示意图。

29.附图标记说明:1

‑

燃烧器、2

‑

护罩、2.1

‑

护罩管段、2.2

‑

收缩管段、2.3

‑

收集口、3

‑

抽风装置、4

‑

加热装置。

具体实施方式

30.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

31.如图1所示,本发明的调控火焰法合成二氧化硅颗粒尺寸的装置,包括燃烧器1和

罩设在燃烧器1外的护罩2,护罩2包括护罩管段2.1和连接在护罩管段2.1上方、与护罩管段2.1内部相通的收缩管段2.2,收缩管段2.2的横截面面积从下至上逐渐变小,收缩管段2.2的顶部开有收集口2.3,收集口2.3外设有抽风装置3,收缩管段2.2处设有加热装置4。

32.实施例1:以氢气h2为燃料,四氯化硅sicl4为前驱体,氧气o2为载气,其流量分别为氢气800ml/min,四氯化硅2.0slm,氧气430ml/min。收缩管从下至上有a、b、c三段,对应的h1=20cm,h2=40cm,h3=60cm,d0=15cm,d1=12cm,d2=8cm,d3=4cm,抽气压力为60pa,加热装置(加热丝)使得收缩管段外壁面温度200℃。

33.此时,出口处二氧化硅颗粒的平均尺寸约为30

‑

50μm,颗粒表面甲基基团含量小于1.0ppb。

34.实施例2:以氢气h2为燃料,四氯化硅sicl4为前驱体,氧气o2为载气,其流量分别为氢气800ml/min,四氯化硅2.0slm,氧气430ml/min。收缩管从下至上有a、b、c三段,对应的h1=10cm,h2=20cm,h3=30cm,d0=15cm,d1=12cm,d2=8cm,d3=4cm,抽气压力为30pa,加热丝使得收缩管段外壁面温度200℃。

35.此时,出口处二氧化硅颗粒的平均尺寸约为10

‑

20μm,颗粒表面甲基基团含量小于1.0ppb。

36.实施例3:以氢气h2为燃料,四氯化硅sicl4为前驱体,氧气o2为载气,其流量分别为氢气800ml/min,四氯化硅2.0slm,氧气430ml/min。收缩管从下至上有a、b、c、d四段,对应的h1=20cm,h2=40cm,h3=60cm,h4=80cm,d0=15cm,d1=12cm,d2=8cm,d3=4cm,d4=2cm,抽气压力为120pa,加热丝使得收缩管段外壁面温度200℃。

37.此时,出口处二氧化硅颗粒的平均尺寸约为60

‑

80μm,颗粒表面甲基基团含量小于1.0ppb。

38.实施例4:

39.以氢气h2为燃料,四氯化硅sicl4为前驱体,氧气o2为载气,其流量分别为氢气800ml/min,四氯化硅为2.0slm,氧气的为430ml/min。收缩管从下至上有a、b、c、d、e五段(如图1所示),对应的h1=20cm,h2=40cm,h3=60cm,h4=80cm,h5=80cm,d0=15cm,d1=12cm,d2=8cm,d3=4cm,d4=2cm,d4=1cm,抽气压力为150pa,加热丝使得收缩管段外壁面温度200℃。

40.此时,出口处二氧化硅颗粒的平均尺寸约为70

‑

100μm,颗粒表面甲基基团含量小于1.0ppb。

41.实施例5:以氢气h2为燃料,四氯化硅sicl4为前驱体,氧气o2为载气,其流量分别为氢气800ml/min,四氯化硅2.0slm,氧气430ml/min。收缩管从下至上有a、b、c三段,对应的h1=20cm,h2=40cm,h3=60cm,d0=15cm,d1=12cm,d2=8cm,d3=4cm,抽气压力为60pa,加热丝使得收缩管段外壁面温度300℃。

42.此时,出口处二氧化硅颗粒的平均尺寸约为40

‑

60μm,颗粒表面甲基基团含量小于1.0ppb。

43.实施例6:以氢气h2为燃料,四氯化硅sicl4为前驱体,氧气o2为载气,其流量分别为氢气800ml/min,四氯化硅4.0slm,氧气430ml/min。收缩管从下至上有a、b、c三段,对应的h1=20cm,h2=40cm,h3=60cm,d0=15cm,d1=12cm,d2=8cm,d3=4cm,抽气压力为60pa,加热丝使得收缩管段外壁面温度300℃。

44.此时,出口处二氧化硅颗粒的平均尺寸约为50

‑

80μm,颗粒表面甲基基团含量小于1.0ppb。

45.由上述实施例可知,可以通过调节四氯化硅流量,收缩管的个数,收缩管段的温度抽气压力,从而调节二氧化硅颗粒的大小;同时,可以想象的是,调节燃气和载气的流量,收缩管的形状参数等同样可以调节二氧化硅颗粒的大小。

46.实施例7

‑

10

47.在实施例1的基础上,将氢气分别替换为甲烷、乙烷、丙烷和丁烷。

48.实施例11

‑

12

49.在实施例1的基础上,将氢气的流量分别调整为600ml/min和1000ml/min。

50.实施例13

‑

14

51.在实施例1的基础上,将载气o2的流量分别调整为300ml/min和600ml/min。

52.实施例15

53.在实施例1的基础上,将四氯化硅替换为sih4。

54.实施例16

‑

17

55.在实施例1的基础上,将抽气压力调整为10pa和300pa。

56.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1