一种可低温共烧的高储能反铁电陶瓷材料及其制备方法和应用

1.本发明涉及功能陶瓷技术领域,尤其是涉及一种同时具有优异储能性能和低烧结温度的反铁电陶瓷材料及其制备方法和应用。

背景技术:

2.随着科学技术的进步,脉冲功率技术在工业、建筑、生物医药及尖端技术等各个领域得到了广泛的应用。作为脉冲功率装置的重要储能元件,电容器在脉冲功率装置中占很大比重,作为业界长期发展的方向,研制储能密度高、放电电流大以及功率密度高的脉冲电容器已成为当前脉冲功率技术领域研究的重点和迫切任务。当前脉冲电容器的首选介质材料主要包括线性陶瓷、铁电陶瓷和反铁电陶瓷三类。线性陶瓷具有介电线性特征,即介电常数几乎不随电场变化,这意味着线性陶瓷只有在极高的电场下才能获得可观的储能密度。而对于脉冲电容器来说过高的电场是不安全的,因此具有介电非线性特征的铁电和反铁电陶瓷是高储能密度介质电容器的优选材料。其中,铁电陶瓷具有自发极化,在无外加电场时具有很高的介电常数,而在电场作用下,铁电陶瓷介电常数随电场增加而降低,并且其击穿场强通常不高,导致陶瓷在高场下储能密度并不大,一般不超过2j/cm3。而反铁电陶瓷的重要特征是具有双电滞回线:在外电场较低时反铁电陶瓷与线性陶瓷一样,这意味着反铁电陶瓷拥有极低的剩余极化;而当电场升高到一定值后,发生反铁电到铁电的相转变,使得材料的极化强度突然增大。因此反铁电材料具有更高的储能密度,同时由于极低的剩余极化而具有很高的储能效率。

3.目前围绕提高反铁电陶瓷储能行为的研究有很多,大都围绕在反铁电材料设计,对可低温共烧反铁电瓷料的研究还较少。当前铅基反铁电陶瓷普遍具有较高的烧结温度(1300℃左右),如专利公开号为cn104725041a的中国发明专利《一种高储能效率镧掺杂锆钛锡酸铅反铁电陶瓷及其制备方法》,该发明中制备的反铁电陶瓷的储能效率达到90.4%,但有效储能密度仅为1.28j/cm3;而专利公开号为cn108358630a的中国发明专利《一种高储能密度反铁电陶瓷材料及其制备方法》,该发明中制备的反铁电陶瓷在23.5kv/mm的工作电场下,可释放的储能密度只达到了2.68j/cm3,但能量损耗较大,储能效率为78%;在专利公开号为cn107459350a的中国发明专利《一种介电储能反铁电陶瓷材料及其制备方法》中获得同时具有储能效率为85%(150℃)、储能密度稳定性>85%(20℃

‑

150℃)、储能密度2.77j/cm3的反铁电材料体系。专利cn111995391a公开了一种高储能密度电容器用低烧反铁电陶瓷材料及其制备方法,通过固相烧结法制备反铁电陶瓷材料,通过引入玻璃烧结助剂,使反铁电陶瓷材料的耐压强度显著提高,大幅降低了陶瓷的烧结温度。专利cn112062559a公开了一种反铁电陶瓷材料及其低温烧结方法,通过在二次球磨过程中在反铁电陶瓷材料粉体中加入ag2o粉末,通过调控ag2o含量以及在烧结过程中补偿铅气氛等方法制得致密瓷体。该体系烧结温度低至1050℃,制备的瓷体成瓷性较好,实现室温下pbzro3反铁电陶瓷的双电滞回线的获得。

4.然而,在不添加烧结助剂的前提下,pbzro3基反铁电陶瓷的烧结温度一般比较高(~1300℃)。在该温度下,只有价格昂贵的pt浆料适合做相应的多层陶瓷电容器内电极浆料,传统的ag/pd内电极浆料将不再适用。即便高烧结温度下获得的反铁电陶瓷具有较高的储能密度,但是在实际应用中1300℃的烧结温度会大大提升多层电容器的制造成本。通常,在反铁电陶瓷粉料中添加低温烧结助剂,一般为低熔点玻璃粉,该方法可以实现反铁电陶瓷烧结温度的大幅度降低。然而,玻璃相作为陶瓷晶界相会大幅度降低反铁电陶瓷的饱和极化,这对其储能性能的影响是致命的。因此,研究一类在可低温共烧的同时具备高储能性能的反铁电陶瓷材料对于开发低成本、低功耗、高储能性能的脉冲功率电容器具有非常重要的意义。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供的一种可低温共烧的高储能反铁电陶瓷材料及其制备方法,本发明用部分bi

3+

替代(pb

0.98

sr

0.02

)(zr

0.6

sn

0.4

)o3基体中a位的pb

2+

,通过调控bi

3+

的取代量优化反铁电陶瓷的烧结温度。该体系烧结温度低至1125

±

25℃,制备的瓷体成瓷性较好。掺杂有bi

3+

的样品其陶瓷微观结构以及陶瓷致密性得到改善,其击穿场强有较大幅度的提升。通过小离子半径的bi

3+

替代pb

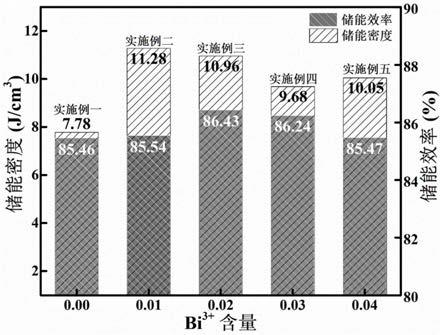

2+

,提高了反铁电的稳定性。

6.基于此,(pb

0.98

‑

1.5x

sr

0.02

bi

x

)(zr

0.6

sn

0.4

)o3系列陶瓷材料实现了低烧结温度和高储能性能的同时获得。同时,在降低烧结温度的同时,本发明中采用的bi2o3内掺方法没有导致反铁电材料饱和极化的衰减,该方法对于开发高储能密度、可低温烧制的脉冲功率电容器具有非常重要的意义。

7.本发明的目的可以通过以下技术方案来实现:

8.一种可低温共烧的高储能反铁电陶瓷材料,该反铁电陶瓷材料的化学通式为(pb

0.98

‑

1.5x

sr

0.02

bi

x

)(zr

0.6

sn

0.4

)o3,0<x≤0.04,优选地,x为0.01、0.02、0.03、0.04,进一步优选地x为0.01。

9.本发明中反铁电陶瓷材料的低温烧结方法,包括以下步骤:

10.s1:将铅源、锆源、锡源、铋源、锶源混合,并经过球磨、干燥、煅烧过程后,得到煅烧粉料;

11.s2:将所述煅烧粉料依次经过二次球磨、干燥过程,得到干燥粉料,之后将干燥粉料与聚乙烯醇溶液混合,再依次经过造粒、压制成型,得到陶瓷胚体;

12.s3:将所述陶瓷胚体依次经过排胶、烧结过程,得到反铁电陶瓷材料成品。

13.进一步地,所述铅源包括pb3o4,所述锆源包括zro2,所述锶源包括srco3,所述锡源包括sno2,所述铋源为bi2o3。

14.进一步地,s1中球磨过程的时间为14

‑

16h;优选为15h。

15.s2中二次球磨的时间为14

‑

16h,优选为15h,采用两步球磨有助于降低粉体颗粒尺寸,使陶瓷粉体颗粒尺寸均匀;同时提高粉体反应活性,促进烧结过程,以获得致密均匀的陶瓷块体。

16.进一步地,s1中所述煅烧过程的温度为800~900℃,煅烧时间为2

‑

3h,优选地,煅烧的温度为800℃,煅烧时间为3h。

17.进一步地,s2中所述聚乙烯醇溶液的质量浓度为6

‑

10%,优选地,聚乙烯醇溶液的质量浓度为8%。

18.进一步地,s2中压制成型所采用的压力为4

‑

8mpa。优选地压力为6mpa。

19.进一步地,s3中排胶过程中,排胶温度为500

‑

600℃,排胶时间为6

‑

10h,优选地,排胶温度为600℃,排胶时间为10h。

20.进一步地,s3中,烧结过程的温度为1100

‑

1150℃,保温时间为2

‑

5h,升温至烧结温度的速率为2

‑

5℃/min,优选地,烧结过程的温度为1150℃,保温时间为3h,升温至烧结温度的速率为3℃/min。

21.与现有技术相比,本发明具有以下技术优势:

22.1)选用组成简单、储能密度大的反铁电材料体系,制备的介质材料具有储能密度高(10

±

1j/cm3)、储能效率较高(>85%)等优点,对于开发高储能密度、可低温烧制的脉冲功率电容器具有非常重要的意义。

23.2)采用内掺bi2o3的方法制备具有极低烧结温度的陶瓷坯体。同时,合适掺量的bi2o3在细化陶瓷微观结构的同时提高陶瓷材料击穿场强和反铁电

‑

铁电相转变电场,而且其几乎不降低陶瓷块体的饱和极化。

24.3)采用的固相烧结法制备方法简单,经济实用,可实现工业化的推广。

25.4)所优化的bi2o3掺量下制备的反铁电陶瓷具有极低烧结温度以及高的储能性能,通过内掺bi2o3可以降低陶瓷的烧结温度,进一步优化陶瓷的微观结构。致密化对于块体陶瓷的击穿性能是有利的。而且内掺bi2o3不会提高低介电常数晶界相的相含量,对陶瓷的饱和极化几乎是不影响的。另外,bi

3+

的半径较pb

2+

的小,在内掺bi2o3之后会提高反铁电

‑

铁电相变电场。所以合适掺量的bi2o3会获得击穿场强和相稳定性之间的平衡,使得块体陶瓷的储能性能获得较大程度上的提升。综上,bi2o3内掺法提高陶瓷块体击穿性能的同时对饱和极化的影响微乎其微,从而获得了高的储能性能。

附图说明

26.图1为实施例一、实施例二、实施例三、实施例四、实施例五中反铁电陶瓷材料的xrd图谱;

27.图2为实施例二、实施例三、实施例四、实施例五和实施例一中五种反铁电陶瓷材料的扫描电镜图;

28.图3为实施例二、实施例三、实施例四、实施例五中待测试样的电滞回线图;

29.图4为实施例一中待测试样的电滞回线图;

30.图5为实施例一到实施例五中待测试样的储能性能统计图;

31.图6为实施例一、实施例二、实施例三、实施例四、实施例五中待测试样的击穿场强、相变电场以及最大极化强度。

具体实施方式

32.下面结合附图和具体实施例对本发明进行详细说明。

33.实施例一:

34.本实施例中化学通式为(pb

0.98

sr

0.02

)(zr

0.6

sn

0.4

)o3的反铁电陶瓷材料,不内掺

bi2o3,其制备方法包括以下步骤:

35.1)选取纯度大于99%的pb3o4、zro2、srco3、sno2作为反铁电陶瓷材料的原料,依照化学组成分别称量并进行混合,得到混合料;

36.2)将混合料依次进行15h球磨、出料、烘干、900℃煅烧3h后,得到煅烧粉料;

37.3)将煅烧粉料依次经过二次球磨、出料、烘干后,得到干燥粉料;

38.4)将干燥粉料与8wt%聚乙烯醇溶液混合(混合过程的质量体积比为0.3ml聚乙烯醇溶液/g干燥粉料),再依次经过造粒、6mpa下压制成型后,得到陶瓷胚体;

39.5)将陶瓷胚体置于马弗炉中在600℃下进行10h排胶处理,之后以3℃/min的升温速度升温至1300℃,并保温烧结3h,即得到反铁电陶瓷材料。

40.实施例二:

41.本实施例中化学通式为(pb

0.965

sr

0.02

bi

0.01

)(zr

0.6

sn

0.4

)o3的反铁电陶瓷材料,内掺1%摩尔bi2o3,其制备方法包括以下步骤:

42.1)选取纯度大于99%的pb3o4、zro2、srco3、sno2、b2o3作为反铁电陶瓷材料的原料,依照化学组成分别称量并进行混合,得到混合料;

43.2)将混合料依次进行15h球磨、出料、烘干、800℃煅烧3h后,得到煅烧粉料;

44.3)将煅烧粉料依次经过二次球磨、出料、烘干后,得到干燥粉料;

45.4)将干燥粉料与8wt%聚乙烯醇溶液混合(混合过程的质量体积比为0.3ml聚乙烯醇溶液/g干燥粉料),再依次经过造粒、6mpa下压制成型后,得到陶瓷胚体;

46.5)将陶瓷胚体置于马弗炉中在600℃下进行10h排胶处理,之后以3℃/min的升温速度升温至1150℃,并保温烧结3h,即得到反铁电陶瓷材料。

47.实施例三:

48.本实施例中化学通式为(pb

0.95

sr

0.02

bi

0.02

)(zr

0.6

sn

0.4

)o3的反铁电陶瓷材料,内掺2%摩尔bi2o3,其制备方法包括以下步骤:

49.1)选取纯度大于99%的pb3o4、zro2、srco3、sno2、b2o3作为反铁电陶瓷材料的原料,依照化学组成分别称量并进行混合,得到混合料;

50.2)将混合料依次进行15h球磨、出料、烘干、800℃煅烧3h后,得到煅烧粉料;

51.3)将煅烧粉料依次经过二次球磨、出料、烘干后,得到干燥粉料;

52.4)将干燥粉料与8wt%聚乙烯醇溶液混合(混合过程的质量体积比为0.3ml聚乙烯醇溶液/g干燥粉料),再依次经过造粒、6mpa下压制成型后,得到陶瓷胚体;

53.5)将陶瓷胚体置于马弗炉中在600℃下进行10h排胶处理,之后以3℃/min的升温速度升温至1150℃,并保温烧结3h,即得到反铁电陶瓷材料。

54.实施例四:

55.本实施例中化学通式为(pb

0.935

sr

0.02

bi

0.03

)(zr

0.6

sn

0.4

)o3的反铁电陶瓷材料,内掺3%摩尔bi2o3,其制备方法包括以下步骤:

56.1)选取纯度大于99%的pb3o4、zro2、srco3、sno2、b2o3作为反铁电陶瓷材料的原料,依照化学组成分别称量并进行混合,得到混合料;

57.2)将混合料依次进行15h球磨、出料、烘干、800℃煅烧3h后,得到煅烧粉料;

58.3)将煅烧粉料依次经过二次球磨、出料、烘干后,得到干燥粉料;

59.4)将干燥粉料与8wt%聚乙烯醇溶液混合(混合过程的质量体积比为0.3ml聚乙烯

醇溶液/g干燥粉料),再依次经过造粒、6mpa下压制成型后,得到陶瓷胚体;

60.5)将陶瓷胚体置于马弗炉中在600℃下进行10h排胶处理,之后以3℃/min的升温速度升温至1150℃,并保温烧结3h,即得到反铁电陶瓷材料。

61.实施例五:

62.本实施例中化学通式为(pb

0.92

sr

0.02

bi

0.04

)(zr

0.6

sn

0.4

)o3的反铁电陶瓷材料,内掺4%摩尔bi2o3,其制备方法包括以下步骤:

63.1)选取纯度大于99%的pb3o4、zro2、srco3、sno2、b2o3作为反铁电陶瓷材料的原料,依照化学组成分别称量并进行混合,得到混合料;

64.2)将混合料依次进行15h球磨、出料、烘干、800℃煅烧3h后,得到煅烧粉料;

65.3)将煅烧粉料依次经过二次球磨、出料、烘干后,得到干燥粉料;

66.4)将干燥粉料与8wt%聚乙烯醇溶液混合(混合过程的质量体积比为0.3ml聚乙烯醇溶液/g干燥粉料),再依次经过造粒、6mpa下压制成型后,得到陶瓷胚体;

67.5)将陶瓷胚体置于马弗炉中在600℃下进行10h排胶处理,之后以3℃/min的升温速度升温至1150℃,并保温烧结3h,即得到反铁电陶瓷材料。

68.实施例六:

69.本实施例分别为实施例一到五中的反铁电陶瓷材料的xrd图谱、扫描电镜图片。

70.从图1中可以看出,实施例一到五所制备的反铁电陶瓷材料均为单一的钙钛矿结构。而且,44

°

附近峰的劈裂表明实施例一到五所制备的反铁电陶瓷为正交相结构。图1中可以看出,实施例一到五中各个衍射峰的位置基本吻合,实施例二到五与实施例一相比其各个衍射峰移向高角度,表明bi

3+

以晶格点阵离子的形式存在。

71.从图2中可以看出,实施例一所制备的反铁电陶瓷材料的晶粒分布较为均匀,但是在烧制的陶瓷表面存在较多的孔洞,这对于陶瓷的击穿性能是十分致命的;而相对的,实施例二到五所制备的反铁电陶瓷材料的晶粒分布较为均匀,陶瓷晶粒之间紧密接触,几乎不存在表面孔洞。降低的烧结温度使得高温下的铅挥发减少,进而陶瓷表面上的缺陷产生受到抑制,陶瓷的击穿性能应当得到提升。

72.实施例七:

73.本实施例将实施例一到五所制备的反铁电陶瓷材料分别依次采用不同粒度的砂纸进行打磨,得到表面光亮平整、厚度为0.1mm的薄陶瓷片,之后对薄陶瓷片进行喷金,得到直径为2mm的金电极,随后将金电极置于马弗炉中进行热处理,即在200℃下焙烧0.5h,分别得到相应的待测试样。

74.对5个待测试样进行储能性能表征,如图3和图4为待测试样的电滞回线。所有待测试样均具有反铁电材料独特的双电滞回线特征。实施例一由于表面孔洞的存在,其在极化强度未完全饱和的时候就发生了电击穿。而对于实施例二到实施例五来说,其致密化了的陶瓷微观结构提高了击穿性能,在室温下可以获得饱和了的双电滞回线。对实施例一到五各反铁电材料的储能性能进行了统计,如图5所示为基于电滞回线计算得到的储能密度与储能效率对比图。从图中可以看出,实施例一中待测试样的有效储能密度为7.78j/cm3,储能效率为85.46%;实施例二中的待测试样的有效储能密度为11.28j/cm3,储能效率为85.54%;实施例三中的待测试样的有效储能密度为10.96j/cm3,储能效率为86.43%;实施例四中的待测试样的有效储能密度为9.68j/cm3,储能效率为86.24%;实施例五中的待测

试样的有效储能密度为10.05j/cm3,储能效率为85.47%。

75.相较于公开专利cn107459350b、cn104725041a、cn108358630a、cn111995391a和cn112062559a等专利,本发明在储能密度和储能效率上都具有较大的数值。同时,本专利通过内掺bi2o3的方法所制备的实施例二到五中的陶瓷样品在低温烧结方面均表现出极大的优势,陶瓷烧结温度可降低~200℃。

76.实施例八:

77.本实施例将实施例一到五所制备的反铁电陶瓷材料分别依次采用不同粒度的砂纸进行打磨,得到表面光亮平整、厚度为0.1mm的薄陶瓷片,之后对薄陶瓷片进行喷金,得到直径为2mm的金电极,随后将金电极置于马弗炉中进行热处理,即在200℃下焙烧0.5h,分别得到相应的待测试样。

78.对5个待测试样的击穿场强、相转变电场以及最大极化强度进行统计,如图6所示。从图中可以看出,实施例一中待测试样的具有最小的击穿电场强度(~290kv/cm),最大极化强度值较小(约为36.11μc/cm2),相转变电场较小(~281kv/cm)因此实施例一所制备的样品的储能性能较差。当掺入少量bi

3+

之后,反铁电稳定性提升,陶瓷逐渐变得更加致密,陶瓷击穿场强得到提升。实施例二的击穿场强最高,为350kv/cm,其饱和极化值为46.40μc/cm2,相变电场为308kv/cm。实施例三的击穿场强为330kv/cm,其饱和极化值为44.80μc/cm2,相变电场为313kv/cm。实施例四的击穿场强为330kv/cm,其饱和极化值为39.60μc/cm2,相变电场为315kv/cm。实施例五的击穿场强为320kv/cm,其饱和极化值为43.60μc/cm2,相变电场为296kv/cm。因此,在适当掺量bi2o3烧结助剂的作用下,在1150℃下烧结得到的反铁电陶瓷样品其储能性能大幅度提升,其储能密度较其他专利具有较大优势,其极低的烧结温度对于低温共烧多层陶瓷电容器的烧制及应用具有重大意义。

79.对比例一:

80.本对比例为所引用专利cn111995391a的一切细节。具体内容:该专利公开了一种高储能密度电容器用低烧反铁电陶瓷材料及其制备方法,通过固相烧结法制备反铁电陶瓷材料,通过引入玻璃烧结助剂,使反铁电陶瓷材料的耐压强度显著提高,大幅降低了陶瓷的烧结温度。其陶瓷材料为与本专利类似的pbzro3基反铁电陶瓷材料,在添加适量bao

‑

b2o3‑

al2o3‑

sio2玻璃之后,其烧结温度降低了约150℃。同时,陶瓷的击穿场强得到提升,储能性能得到优化。但是,随着玻璃掺量的增加,其饱和极化大幅度衰减,储能性能最高值为6.3j/cm3。可见,该专利陶瓷储能性能的优化主要来源于烧结温度的降低而导致的陶瓷晶粒细化,进而其击穿场强得到提升。但是,过多的玻璃粉体对于陶瓷的饱和极化的影响是不可忽视。

81.对比例二:

82.本对比例为所引用专利cn112062559a的一切细节。具体内容:该专利公开了一种反铁电陶瓷材料及其低温烧结方法,通过在二次球磨过程中在反铁电陶瓷材料粉体中加入ag2o粉末,通过调控ag2o含量以及在烧结过程中补偿铅气氛等方法制得致密瓷体。该体系烧结温度低至1050℃,制备的瓷体成瓷性较好,实现室温下pbzro3反铁电陶瓷的双电滞回线的获得。其陶瓷材料为与本专利类似的pbzro3基反铁电陶瓷材料,在添加适量ag2o粉末,其烧结温度降低了约200℃。同时,陶瓷的击穿场强得到提升,储能性能得到优化,储能性能最高值为8.82j/cm3,储能效率为71.71%。该专利所提供的低温烧结方法可以实现反铁电陶

瓷储能性能的提升,这是因为降低了的烧结温度细化了陶瓷晶粒。陶瓷晶粒的细化对于反铁电陶瓷击穿性能的提升是有利的。但是,ag颗粒作为杂质存在于陶瓷晶界处,这势必会影响陶瓷材料的电绝缘特性。因此,需要严格控制ag2o的掺量,使得晶粒细化的作用大于ag杂质颗粒对于击穿性能降低的影响。另外,该专利的陶瓷储能效率不高,这对于反铁电陶瓷的循环加载应当是有影响的。

83.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1