一种耐火容器的修补方法

1.本发明涉及耐火材料修补技术领域,特别是涉及一种耐火容器的修补方法。

背景技术:

2.增压锅炉在运行时,炉膛内增压燃烧,烟气温度高达1860℃,工作环境恶劣,对增压锅炉炉膛内的耐火材料性能及安全性提出了很高的要求。高温耐火材料的安全性直接影响了增压锅炉的正常运转与工作可靠性,也直接影响了动力系统的安全可靠运行。耐火材料受到锅炉高温火焰及烟气的辐射,工作环境十分苛刻,属于易损部件,在受冲击和振动时更易脱落、坍塌,进而导致停炉和动力丧失,必须尽快进行维修。但是由于锅炉炉膛处于高温状态,即使采用强制通风较长时间后才能进人维修更换,显然不能满足连续作业的要求。为保证增压锅炉的安全可靠运行,对锅炉耐火材料的快速热修补技术进行研究,具有重要的工程意义。

3.根据物料在修补过程中的状态,通常修补方法分为:火焰修补、干法修补、半干法修补。火焰修补法目前工艺尚未成熟,干法、半干法修补回弹率较高,且粉尘等较多,均不适合于炉膛高温环境。且当前,相关修补工艺存在操作流程复杂、设备笨重且占地大等问题,难以满足空间狭小的船舶锅炉的快速热修补的需要,是当前需要迫切解决的一个问题。

技术实现要素:

4.本发明的目的是提供一种耐火容器的修补方法,以解决上述现有技术存在的问题,通过结合耐火材料的损伤模式和失效机理,研究出了一种耐火容器的快速修补方法,解决了耐火容器使用过程中由于冷却缓慢造成的人员难以进入以及施工效率低的难题。

5.为实现上述目的,本发明提供了如下方案:

6.本发明的技术方案之一:一种耐火容器的修补方法,包括以下步骤:勘验耐火容器损毁程度,依次对耐火容器损毁面进行粗化处理、敏化处理及热修补。

7.进一步地,对于耐火容器损毁深度大于30mm的区域,在敏化处理后,热修补前,还包括用填补料进行填补。

8.进一步地,所述勘验耐火容器损毁程度包括对损毁形态、面积和深度的勘验;所述耐火容器的主要材料为碳化硅。

9.进一步地,所述粗化处理具体包括:利用压力为0.5~1.5mpa的高压空气吹除损毁面附着物,吹除时间为10~60s。

10.该过程可使损毁面的表面积增大,使修补材料能够牢固的附着。

11.进一步地,所述敏化处理具体包括:向损毁面喷涂敏化剂。

12.采用粗化处理吹除损毁面的附着物,利于增大损毁面的表面积,然后喷涂敏化剂使得损毁面表面能降低,提高粘结强度,可使敏化剂和耐火材料有效的结合在一起,同时敏化剂可以促进修补料与耐火材料的结合。

13.进一步地,所述敏化剂喷涂厚度为1~3mm;所述敏化剂包括硼酸盐(硼酸钙、硼酸

钠)。

14.进一步地,所述填补料为由固体料块和去离子水混合而成的可塑状填补料,固体料块成分为碳化硅、氮化硅、硅酸钠、磷酸铝、有机硅树脂、氧化硅、硅溶胶、铝溶胶等。进一步地,所述填补料的填补方法具体包括:将填补料挤压到损毁面。

15.更进一步地,所述填补料通过螺旋推进或电动推进的方式挤压到损毁面。

16.更进一步地,所述修补料的材料组成与填补料基本相同。

17.进一步地,所述热修补具体包括:将修补料与促凝剂混合并同时喷涂于损毁面;所述修补料的材料组成与填补料基本相同;

18.所述促凝剂包括水玻璃和铝酸钠中的至少一种。

19.更进一步地,所述促凝剂添加量为修补料的5~10wt%。

20.更进一步地,所述修补料的总组分与耐火容器材料组分基本相同。

21.更进一步地,所述修补料包括以下组分:碳化硅、氮化硅、硅酸钠、磷酸铝、有机硅树脂、氧化硅、硅溶胶、铝溶胶等;起到填平补齐的作用,使修补面均匀光滑,有效抵抗冲刷。

22.有机硅树脂、氧化硅、硅溶胶、铝溶胶作为结合剂可以保证材料在不同温度下的强度连续获得,使材料没有溃点温度。本发明的技术方案之二:一种修补装置,其特征在于,用于敏化剂和修补料的喷涂,包括:料泵、添加剂泵、空压机、喷枪;

23.所述喷枪的一端连有喷嘴,喷枪另一端与料泵、添加剂泵和空压机通过四通软管连接。

24.本发明公开了以下技术效果:

25.本发明综合考虑到耐火容器维修的需求,设计了步骤简单的快速热修补方法。该方法对设备的要求低,方便在狭小的空间快速维修,热态快速修补,缩短维修时间。利用该方法修补的耐火容器具有粘结强度高、厚度大、耐火度高等优点,可有效满足工程要求。

26.本发明对配套的热修补设备采用了一体化机设计,自带气源、料泵、混合设备及喷枪等,设备体积小,操作简单,工作效率高。该方法针对不同的损毁形式均具备良好的修复效果,可修补浅层损毁和较大面积的深层剥落。本发明可有效满足船舶增压锅炉快速热修补工艺的需求,应用前景广阔。

27.本发明采用的是一种湿法修补的方法,将耐火骨料碳化硅、氮化硅、硅酸钠、磷酸铝、有机硅树脂、氧化硅、硅溶胶、铝溶胶等混合制成修补料;其中,有机硅树脂、氧化硅、硅溶胶、铝溶胶作为结合剂;通过压缩空气将修补料喷涂到损毁面上的一种方法,该方法可以修补任意厚度的炉衬,可以确保炉衬达到与浇注法施工同样的致密度,施工效率高、回弹损耗极小,可实现无粉尘施工。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为本发明耐火容器的快速热修补工艺流程图;

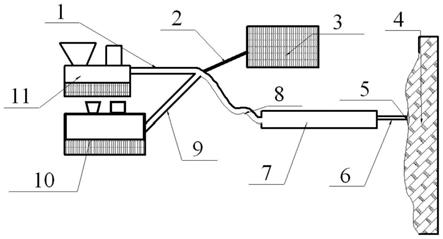

30.图2为本发明耐火容器的快速热修补工艺配套的热修补装置的结构示意图,图中1

为第一软管,2为第二软管,3为空压机,4为炉衬,5为喷补层,6为喷嘴,7为喷枪,8为第三软管,9为第四软管,10为添加剂泵,11为料泵。

具体实施方式

31.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

32.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

33.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

34.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

35.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

36.本发明中实施例中采用的热修补装置用于将修补用的敏化剂、修补料、促凝剂等喷涂至容器破损面。具体见图2,结构包括:第一软管1,第二软管2,空压机3,炉衬4,喷补层5,喷嘴6,喷枪7,第三软管8,第四软管9,添加剂泵10,料泵11。

37.使用上述热修补装置喷涂敏化剂的方法为:向添加剂泵10中加入敏化剂,空压机3通过第二软管2提供的高压气体,推动添加剂泵10中的敏化剂通过第四软管9和第三软管8到达喷枪7,并通过喷嘴6将敏化剂喷涂于损毁面(即炉衬4)上形成喷补层5。

38.使用上述热修补装置喷涂修补料的使用方法为:向料泵11中加入修补料,添加剂罐10中加入促凝剂,利用空压机3通过软管2提供的高压气体推动料修补料通过软管1和软管8、促凝剂通过第四软管9和第三软管8达到喷枪7,在喷嘴6的作用下与修补料料浆于损毁面(即炉衬4)上共同形成喷补层5,装置图如图2所示。

39.向料泵11中加入敏化剂,添加剂罐10中加入促凝剂,利用空压机3通过软管2提供的高压气体推动料泵中11中的敏化剂通过软管1和软管8、促凝剂通过软管9和软管8达到喷枪7并通过喷嘴6将敏化剂喷涂于损毁面

40.其中,料泵11上焊接有漏斗口及阀门、安装了实时观察记录浆料剩余容量的连通管及刻度尺,与所述料泵11连接的第一软管1上设置防回止阀;添加剂泵10上焊接有漏斗口及阀门、安装了实时观察记录浆料剩余容量的连通管及刻度尺,与所述添加剂泵10连接的第四软管9上设置防回止阀;空压机3出口端设置可控制装置中气体流速的调节阀及流速计并与软管2相连,第二软管2连接有调节阀及流速计;喷枪7附有可调节长度的伸缩杆,杆上

设置防脱落把手,所述喷嘴6与所述伸缩杆相连,所述喷嘴6可拆卸,可更换,能够满足各场景使用的多种型号。

41.实施例1

42.一种耐火容器的修补方法:

43.(1)耐火容器损毁整体勘验,即根据标准尺寸耐火砖的损坏情况大致勘验损毁面形态、面积、估计修补量,损毁面呈剥落形态,面积约0.5m2,深度约35mm,修补量约0.0175m3,采用挤压填补+喷涂修补的方式对损毁面进行修补。

44.(2)粗化处理:利用1.5mpa的高压空气吹除损毁面上的附着物,包括固体粉末和燃烧残渣等。

45.(3)敏化处理:在损毁面上喷涂一层硼酸钙浆体(硼酸钙浆体的配置:将硼酸钙和水以质量比3:2混合均匀后制得),喷涂厚度为2mm。

46.(4)利用电动推杆推进的方式将填补料挤压到剥落处,填补料材料成分为:54份碳化硅,20份氮化硅,10份硅酸钠,5份有机硅树脂,4份磷酸铝,2份氧化硅组成,1份硅溶胶粉,1份铝溶胶粉、43份水。

47.(5)将修补料(修补料由54份碳化硅、20份氮化硅、10份硅酸钠、4份磷酸铝、5份有机硅树脂、2份氧化硅、1份硅溶胶、1份铝溶胶、103份水组成,其相对填补料具有更好的流动性)装入料泵中,开启空压机,将修补料和促凝剂(促凝剂添加量为修补料的10wt%)通过喷枪喷涂于修补填补料的表面及未填充的缝隙部位,修补料(修补料反弹率≤10%)与填补料成分基本相同,但流动性相对更高;促凝剂为水玻璃;耐火材料的修补流程图如图1所示。

48.实施例2

49.同实施例1,区别在于,未对损毁面进行步骤(2)中的粗化处理。

50.实施例3

51.同实施例1,区别在于,未进行步骤(3)的敏化处理。

52.实施例4

53.同实施例1,区别在于,步骤(5)中未使用促凝剂。

54.效果例1

55.根据gb/t 8642

‑

2002规定的方法测定以实施例1~4的修补方法进行修补的修补效果,结果见表1。

56.表1修补效果

[0057][0058]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1