一种硫酸法钛白粉酸解钛液净化还原方法及系统与流程

1.本发明属于硫酸法钛白生产技术领域,具体为一种硫酸法钛白粉酸解钛液净化还原方法及系统。

背景技术:

2.目前国内钛白粉生产技术主要是采用硫酸法,硫酸法年产能已超过300万吨,国内利用该种技术已建成并运行众多生产装置。考虑到生产成本因素,绝大部分厂家采用tio2含量在44%到50%的钛精矿,其中fe2o3和feo含量较大,被硫酸酸解后钛液中含有较多fe2(so4)3和feso4,在酸解反应过程中由于采用压缩空气搅拌,较高温度下feso4部分又被氧化成fe2(so4)3,这些fe3+如果不除掉,就严重影响产品色相,从而无法生产合格钛白粉。

3.国内目前做法基本都是在酸解罐或还原槽中加入铁粉,将其中fe3+全部还原成fe2+,为防止后续工序操作中,部分fe2+又被空气氧化成fe3+,所以铁粉适当过量,使钛液中ti3+浓度达到1.5~3g/l。

4.从多数生产厂家反映数据来看,每吨硫酸法钛白平均消耗铁粉155kg左右,以年产10万吨钛白粉计算,年消耗铁粉需要15500吨左右,成本就达到0.53亿元左右,这些铁粉最终以feso4

·

7h2o和feso4

·

h2o型式产出,加上钛精矿酸解产出的feso4

·

7h2o和feso4

·

h2o,数量巨大难以出售,而且在分离feso4过程中需要消耗更多冷量和热量,日益成为生产商难以解决的棘手问题。而且这些新增的铁粉需要消耗更多的硫酸,产生更多的废水和废气,成本和环境问题十分突出。

技术实现要素:

5.针对背景技术中的问题,本发明提供一种硫酸法钛白粉酸解钛液净化还原方法及系统,可以降低生产能耗、节约生产时间和降低生产成本,减少环境污染。

6.具体技术方案如下:一种硫酸法钛白粉酸解钛液净化还原方法,包括以下步骤:步骤(1):冷却工序,将酸解罐或二级溶解槽内熟化完成的酸解钛液通入酸解钛液冷却器1底部进口,酸解钛液冷却器1上部侧面进口通入自结晶

‑

水解工段圆盘过滤后的稀钛液,间接换热后,稀钛液温度由20℃左右升到55℃左右后从酸解钛液冷却器1下部侧面出口返回到结晶

‑

水解工段管式过滤器供料槽,酸解钛液冷却到60℃左右后从酸解钛液冷却器1顶部出来与絮凝剂按比例计量混合后进入连续沉降槽2中,冷却后的酸解钛液和絮凝剂的混合体积比为1:0.03~1:0.07。

7.步骤(2):沉降工序,混合液在沉降槽(2)内连续沉降,沉降时间为2~4小时,得到上层清液和下层泥浆,将上层清液通入管式过滤机11进行精细化过滤,得到清钛液,清钛液的杂质固含量低于10ppm、温度为50℃~55℃;

步骤(3):酸解钛液还原工序,将清钛液通入电解槽14,接通电解槽14的直流电源后发生电化学反应如下:阳极:4oh

‑

ꢀ‑

4e = 2h2o+o2↑

阴极:fe

3+ +e = fe

2+

ꢀꢀꢀꢀꢀ

ti

4+ +e = ti

3+

总反应式:2fe2(so4)3+2h2o= 4feso4+2h2so4+o2↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2tioso

4 +h2so4= ti2(so4)3+h2o电解槽14内的电解反应温度为60℃~75℃,得到含有 fe

2+

和ti

3+ 的还原钛液;步骤(4):冷却工序,还原钛液冷却器17的底部通入还原钛液,并通过循环水冷却还原钛液至40℃~45℃,冷却后的还原钛液回流至电解槽14内,同时在线分析仪18分析冷却后的还原钛液中ti

3+

含量,当ti

3+

含量在1.5~3g/l时,联锁打开控制阀19使得冷却后的还原钛液部分排出,并通过管道输送到下游结晶

‑

水解工段的亚铁结晶器,还原钛液的总钛含量:120~135 g/l,f值:1.7~1.9,三价钛:1.5~3 g/l,稳定性:≥300。

8.进一步,步骤(4)中还原钛液操作压力高于循环水操作压力。

9.本发明还包括上述硫酸法钛白粉酸解钛液净化还原方法的系统,包括酸解钛液冷却器1、沉降槽2、泥浆槽4、板框压滤机6、稀钛液储槽9、电解槽14、还原钛液槽15和还原钛液冷却器17;电解槽14的顶部接通氧气放空管;所述酸解钛液冷却器1底部热料进口通过管道连通酸解罐或二级溶解槽,酸解钛液冷却器1上部冷料进口通过管道连通结晶

‑

水解工段圆盘过滤后稀钛液储槽,酸解钛液冷却器1下部冷料出口通过管道连通结晶

‑

水解工段管式过滤器供料槽,酸解钛液冷却器1顶部热料出口通过出口管连通沉降槽2的中心筒进口,且出口管上接通絮凝剂进料管;所述沉降槽2的底部出口通过泥浆泵3管道连通泥浆槽4顶部进口,泥浆槽4下部出口通过板框供料泵5管道连通板框压滤机6进料口,板框压滤机6滤液出口通过管道连通着所述沉降槽2中心筒进口,沉降槽2的上部溢流口通过管道连通稀钛液储槽9顶部进口,稀钛液储槽9底部出口通过管过供料泵10连通着管式过滤机11下部进料口,管式过滤机11上部出料口管道连通清钛液储槽12顶部进料口,管式过滤机11底部泥浆出口管道连通泥浆槽4顶部进口,清钛液储槽12下部出口通过电解槽供料泵13管道连通着电解槽(14)顶部进口,电解槽14底部出口管道连通还原钛液槽15,还原钛液槽15通过循环泵16管道连通着还原钛液冷却器17底部的热料进口,还原钛液冷却器17的上部冷料进口接通循环上水管、下部冷料出口连通循环回水管;还原钛液冷却器17顶部的冷料出口分为两路,一路管道连通电解槽14顶部,另一路通过控制阀19管道连通着结晶

‑

水解工段亚铁结晶器,还原钛液冷却器17顶部的热料出口管道上设有在线分析仪18,在线分析仪18连锁控制所述控制阀19。

10.进一步,所述泥浆槽4和还原钛液槽15内均设有搅拌器,搅拌器的驱动电机均为变频调速式。

11.进一步,所述酸解钛液冷却器1和还原钛液冷却器17均为立式石墨换热器。

12.进一步,沉降槽2、泥浆泵3 、泥浆槽4、 板框供料泵5 、稀钛液储槽9、管过供料泵10、管式过滤机11、清钛液储槽12的外侧均设有外保温层。

13.进一步,所述板框压滤机6的下方对应设有料斗7,料斗7的底部出料口下方对应设有皮带传输装置8。

14.本发明的有益技术效果如下:本发明的钛液净化还原方法,将送到下游结晶

‑

水解工段的亚铁结晶器的还原钛液指标控制如下(常压水解颜料级):总钛含量:120~135 g/l,f值:1.7~1.9,三价钛:1.5~3 g/l稳定性:≥300同时存在以下优点:(1)不使用铁粉还原钛液,从而减少了劳动强度、改善了劳动环境,可以取消相关库房、起吊设施和计量给料装置,从而减少人力成本和投资成本。

15.(2)还原同样数量的钛液,电费比铁粉费用便宜很多,电解还原比铁粉还原操作时间短,由于铁粉在酸解罐或还原槽中还与硫酸反应生成feso4和氢气,浪费铁粉和硫酸较多,且在后续结晶工序和废酸浓缩工序中还需要将此feso4分离出来,消耗更多冷量和热量,将价值较高的铁粉和硫酸变成价值很低的feso4·

7h2o和feso4·

h2o,不符合经济规律;另外,铁粉通常直接加入到酸解罐或还原槽中,由于酸度大,温度高,铁粉在其中发生激烈反应,经常发生“冒锅”失控现象;相比铁粉还原法,电解还原法做到高效便捷,除了在电解过程中产生少量热量外,基本没有浪费,真正做到节能降耗和节约成本;同时进一步实现钛白的清洁生产打下了坚实基础。

16.(3)利用酸解钛液冷却器(把酸解罐或二级溶解槽中高温酸解钛液的热量完全利用,相比现有生产操作,酸解罐酸解熟化结束后利用压缩空气搅拌冷却,在此过程中发生反应:4feso4+o2+2h2so4= fe2(so4)3+2h2o由此可见,酸解钛液的冷量不但没有利用,而且将部分已还原的fe

2+

又变成fe

3+

,间接带来的是更多的铁粉消耗,直接带来的是更多硫酸消耗,从而导致生产成本进一步提高;如果采用连续酸解,在酸解钛液送到还原槽前也是采用循环水冷却,相比间断酸解,还原铁粉和硫酸消耗减少,但与此发明相比,不但浪费了反应热量而且还消耗了循环水。

17.(4)现有生产技术都是采用先还原后沉降过滤,为了防止后续流程操作中部分fe

2+

又被空气氧化成fe

3+

,因此通常加入更多铁粉,使较多ti

4+

还原成ti

3+

,由此会在后续水解工序中较多ti

3+

不参与水解生成偏钛酸,不仅浪费更多铁粉,而且白白损失较多ti资源。操作完全靠经验。而本发明采用先沉降过滤后还原的方法,这样能够做到还原自动化、精准化。

附图说明

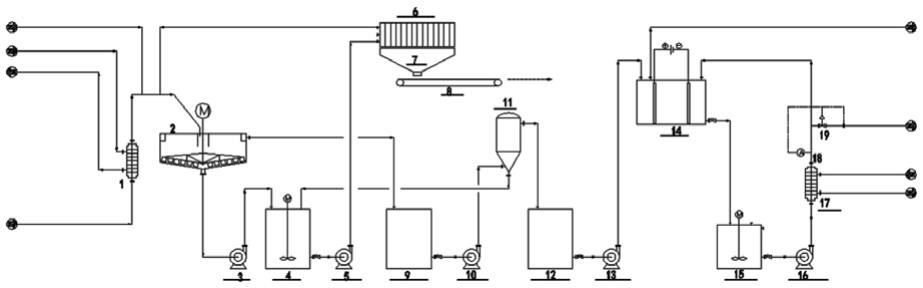

18.图1为本发明硫酸法钛白粉酸解钛液净化还原方法的系统图。

19.其中:1酸解钛液冷却器、2沉降槽、3泥浆泵、4泥浆槽、5板框供料泵、6板框压滤机、7料斗、8皮带传输装置、9稀钛液储槽、10管过供料泵、11管式过滤机、12清钛液储槽、13电解槽供料泵、14电解槽、15还原钛液槽、16循环泵、15还原钛液槽、17还原钛液冷却器、18在线分析仪、19控制阀。

具体实施方式

20.为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

21.实施例1见图1,硫酸法钛白粉酸解钛液净化还原方法的系统,包括酸解钛液冷却器1、沉降槽2、泥浆槽4、板框压滤机6、稀钛液储槽9、电解槽14、还原钛液槽15和还原钛液冷却器17;所述酸解钛液冷却器1底部热料进口通过管道连通酸解罐或二级溶解槽,预热器1上部冷料进口通过管道连通结晶

‑

水解工段圆盘过滤后稀钛液储槽,预热器1下部冷料出口通过管道连通结晶

‑

水解工段管式过滤器供料槽,预热器1顶部热料出口通过出口管连通沉降槽2的中心筒进口,且出口管上接通絮凝剂进料管;所述沉降槽2的底部出口通过泥浆泵3管道连通泥浆槽4顶部进口,泥浆槽4下部出口通过板框供料泵5管道连通板框压滤机6进料口,板框压滤机6滤液出口通过管道连通着所述沉降槽2中心筒进口,沉降槽2的上部溢流口通过管道连通稀钛液储槽9顶部进口,稀钛液储槽9底部出口通过管过供料泵10连通着管式过滤机11下部进料口,管式过滤机11上部出料口管道连通清钛液储槽12顶部进料口,管式过滤机11底部泥浆出口管道连通泥浆槽4顶部进口,清钛液储槽12下部出口通过电解槽供料泵13管道连通着电解槽14顶部进口,电解槽14底部出口管道连通还原钛液槽15,还原钛液槽15通过循环泵16管道连通着冷却器17底部的热料进口,还原钛液冷却器17的上部冷料进口接通循环上水管、下部冷料出口连通循环回水管;还原钛液冷却器17顶部的冷料出口分为两路,一路管道连通电解槽14顶部,另一路通过控制阀19管道连通着结晶

‑

水解工段亚铁结晶器,且还原钛液冷却器17顶部出口管道设有在线分析仪18,在线分析仪18连锁控制所述控制阀19。

22.所述板框压滤机6的下方对应设有料斗7,料斗7的底部出料口下方对应设有皮带传输装置8。

23.预热器1和冷却器17均为立式石墨换热器。

24.沉降槽2为钢制设备,底部采用耐酸砖铺砌,侧面内衬丁基橡胶,耙桨包覆丁基橡胶,耙桨采用变频电机驱动。

25.所述泥浆槽4和还原钛液槽15均为钢壳内衬丁基橡胶的立式设备,泥浆槽4和还原钛液槽15内均设有外包覆丁基橡胶搅拌器,搅拌器的驱动电机均为变频调速式。

26.所述稀钛液储槽11和清钛液储槽14均为钢壳内衬丁基橡胶的立式设备。所述料斗9为敞口设备,内衬丁基橡胶。

27.所述泥浆泵3 、板框供料泵5、管过供料泵10、电解槽供料泵13和循环泵18均为卧式工程塑料泵。

28.所述电解槽14为长方体卧式封闭设备,采用钢壳内衬丁基橡胶,电解槽14外包绝缘材料,阳极和阴极均采用片状石墨材料,分别与直流电源的正负极连接,直流电源具备电压和电流调节能力。

29.所述沉降槽2、泥浆泵3 、泥浆槽4、 板框供料泵5 、稀钛液储槽9、管过供料泵10 、

管式过滤机11、清钛液储槽12的外侧均设有外保温层。

30.电解槽14和还原钛液槽15、循环泵16外设防烫保护层。

31.实施例2实施例1的还原方法,包括以下步骤:步骤(1):冷却工序,将酸解罐或二级溶解槽内熟化完成的酸解钛液通入酸解钛液冷却器1底部进口,酸解钛液冷却器1上部侧面进口通入自结晶

‑

水解工段圆盘过滤后的稀钛液,间接换热后,稀钛液温度由20℃左右升到55℃左右后从酸解钛液冷却器1下部侧面出口返回到结晶

‑

水解工段管式过滤器供料槽,酸解钛液冷却到60℃左右后从酸解钛液冷却器1顶部出来与絮凝剂按比例计量混合后进入连续沉降槽(2)中,冷却后的酸解钛液和絮凝剂的混合体积比为1:0.03~1:0.07。

32.步骤(2):沉降工序,混合液在沉降槽2内连续沉降,沉降时间为2~4小时,得到上层清液和下层泥浆,将上层清液通入管式过滤机11进行精细化过滤,得到清钛液,清钛液的杂质固含量低于10ppm、温度为50℃~55℃;步骤(3):酸解钛液还原工序,将清钛液通入电解槽14,接通电解槽14的直流电源后发生电化学反应如下:阳极:4oh

‑

ꢀ‑

4e = 2h2o+o2↑

阴极:fe

3+ +e = fe

2+

ꢀꢀꢀꢀꢀ

ti

4+ +e = ti

3+

总反应式:2fe2(so4)3+2h2o= 4feso4+2h2so4+o2↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2tioso

4 +h2so4= ti2(so4)3+h2o电解槽14内的电解反应温度为60℃~75℃,得到含有 fe

2+

和ti

3+ 的还原钛液;步骤(4):冷却工序,还原钛液冷却器17的底部通入还原钛液,并通过循环水冷却还原钛液至40℃~45℃,冷却后的还原钛液回流至电解槽14内,同时在线分析仪18分析冷却后的还原钛液中ti

3+

含量,当ti

3+

含量在1.5~3g/l时,联锁打开控制阀19使得冷却后的还原钛液部分排出,并通过管道输送到下游结晶

‑

水解工段的亚铁结晶器,还原钛液的总钛含量:120~135 g/l,f值:1.7~1.9,三价钛:1.5~3 g/l,稳定性:≥300。

33.步骤(4)中,还原钛液冷却器17的底部通入还原钛液压力为0.46pag左右,冷却器17的循环上水管通入的水压为0.45pag左右,使得冷却器17内还原钛液操作压力稍高于循环水操作压力,防止还原钛液在冷却器17内漏,避免合格的还原钛液被污染。

34.因此本发明的硫酸法钛白粉酸解钛液净化还原方法及系统,(1)不使用铁粉还原钛液,从而减少了劳动强度、改善了劳动环境,可以取消相关库房、起吊设施和计量给料装置,从而减少人力成本和投资成本。

35.(2)还原同样数量的钛液,电费比铁粉费用便宜很多,电解还原比铁粉还原操作时间短,由于铁粉在酸解罐或还原槽中还与硫酸反应生成feso4和氢气,浪费铁粉和硫酸较多,且在后续结晶工序和废酸浓缩工序中还需要将此feso4分离出来,消耗更多冷量和热量,将价值较高的铁粉和硫酸变成价值很低的feso4·

7h2o和feso4·

h2o,不符合经济规律。

另外,铁粉通常直接加入到酸解罐或还原槽中,由于酸度大,温度高,铁粉在其中发生激烈反应,经常发生“冒锅”失控现象,相比铁粉还原法,本发明的电解还原法做到高效便捷,除了在电解过程中产生少量热量外,基本没有浪费,真正做到节能降耗和节约成本。同时进一步实现钛白的清洁生产打下了坚实基础。

36.(3)利用酸解钛液冷却器1把酸解罐或二级溶解槽中高温酸解钛液的热量完全利用,相比现有生产操作,酸解罐酸解熟化结束后利用压缩空气搅拌冷却,在此过程中发生反应:4feso4+o2+2h2so4= fe2(so4)3+2h2o由此可见,酸解钛液的冷量不但没有利用,而且将部分已还原的fe2+又变成fe3+,间接带来的是更多的铁粉消耗,直接带来的是更多硫酸消耗,从而导致生产成本进一步提高。如果采用连续酸解,在酸解钛液送到还原槽前也是采用循环水冷却,相比间断酸解,还原铁粉和硫酸消耗减少,但与此发明相比,不但浪费了反应热量而且还消耗了循环水。

37.(4)现有生产技术都是采用先还原后沉降过滤,为了防止后续流程操作中部分fe2+又被空气氧化成fe3+,因此通常加入更多铁粉,使较多ti4+还原成ti3+,由此会在后续水解工序中较多ti3+不参与水解生成偏钛酸,不仅浪费更多铁粉,而且白白损失较多ti资源。操作完全靠经验。而本发明采用先沉降过滤后还原的方法,这样能够做到还原自动化、精准化。

38.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1