一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法

1.本发明涉及氮化铝陶瓷技术领域,尤其涉及一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法。

背景技术:

2.随着高功率集成电路(ic)、高功率igbt模块及led、高频通信、led照明、新能源汽车、高铁、风能和光伏发电等新兴领的发展,对基板封装材料提出了更高的要求。由于氮化铝陶瓷基板在使用的过程中必须对整个器件进行承载以及保护,而且在放热冷却的过程中也会产生一定的热应力作用,所以对氮化铝基板的强度有一定的要求,须保证足够高的强度才能保证电子器件较长的使用寿命,因此制备具有高导热高强度的氮化铝陶瓷尤为重要。

3.氮化铝(aln)是一种综合性能优良新型陶瓷材料,具有优良的热传导性,可靠的电绝缘性,低的介电常数和介电损耗,无毒以及与硅相匹配的热膨胀系数等一系列优良特性,被认为是新一代高集程度半导体基片和电子器件封装的理想材料。

4.aln的理论热导率为320w

·

m

‑1·

k

‑1,工业上实际制备的多晶氮化铝的热导率也可达100~250w

·

m

‑1·

k

‑1,是传统基片材料氧化铝的五倍,接近于氧化铍的热导率。

5.氮化铝是一种六方纤锌矿结构,高度共价键化合物,熔点高、自扩散系数小、烧结活性低,因此,纯氮化铝陶瓷要在高温烧结下才能致密。而通过添加合适的烧结助剂,可以提高氮化铝陶瓷的致密度或降低烧结温度。因此,如何选择烧结助剂配合烧结方式,以降低烧结温度、提高热导率、获得高性能氮化铝陶瓷基板是本领域技术人员亟需解决的问题。

技术实现要素:

6.本发明所要解决的技术问题是如何选择烧结助剂配合烧结方式,以降低烧结温度、提高热导率、获得高性能氮化铝陶瓷基板。

7.对此,本发明采用真空热压烧结法来制备高导热高力学性能氮化铝陶瓷基板,以降低氮化铝陶瓷的烧结温度以及保温时间的问题,提高氮化铝陶瓷基板的致密度、抗弯强度、热导率。

8.具体地,本发明提出以下技术方案:

9.一种真空热压烧结法制备的高性能氮化铝陶瓷基板,由以下重量份组分用真空热压烧结法制备得到:

10.氮化铝90

‑

100份,稀土氢化物0

‑

10份;或者,氮化铝90

‑

100份,稀土氢化物0

‑

10份,稀土氟化物0

‑

10份。

11.其进一步地技术方案为,所述稀土氢化物为氢化钇、氢化铈、氢化镧中的一种或几种。

12.其进一步地技术方案为,所述稀土氟化物为氟化钇、氟化铈、氟化镧中的一种或几

种。

13.具体地,氮化铝选用高纯度氮化铝粉体,氧杂质含量≤0.87%,粒径优选0.4

‑

1.5μm,呈单峰分布的粉体。

14.具体地,稀土氢化物优选氢化钇和氢化镧,粒径优选1

‑

20μm。

15.具体地,稀土氟化物优选氟化钇和氟化铈,粒径优选1

‑

20μm。

16.本发明还提供所述的高性能氮化铝陶瓷基板的制备方法,包括以下步骤:

17.s1、将各组分的粒径研磨至0.3

‑

1.5微米,混合均匀,得到混合粉体;

18.s2、将混合粉体装入石墨模具中,压实;

19.s3、将石墨模具放置于炉腔内,炉体压力由0mpa升高到0.5mpa,固定石墨模具,进行真空热压烧结,烧结完成即得到高性能氮化铝陶瓷基板。

20.具体地,装模采用的模具为等静压石墨模具,尺寸根据陶瓷基板的大小而定。

21.具体地,步骤s2中,将混合粉体装入石墨模具中,采用液压机5

‑

15mpa压力将粉体压实。

22.具体地,本发明真空热压烧结法用的烧结炉为真空热压烧结炉。

23.其进一步地技术方案为,步骤s3中,抽真空热压烧结操作为,当炉体内真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,重复抽真空

‑

通氮气操作,至炉内压力在0.01pa以下时开始加热;在炉内温度升至500

‑

1200℃时,将炉内通满氮气,继续升温至1600

‑

2000℃,最后冷却降压。

24.其进一步地技术方案为,加热时,当温度从100

‑

300℃升至600

‑

900℃时,通入氮气至炉内压强为一个大气压,且保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa。

25.其进一步地技术方案为,当温度升至1050

‑

1350℃时,保温1

‑

3h;温度从1050

‑

1350℃升至1600

‑

2000℃时,炉体压力由0.5mpa增加至25

‑

35mpa,炉体压力通过炉体上方液压缸来进行调节;随后保温2

‑

8h,然后冷却降压。

26.其进一步地技术方案为,冷却降温时,当温度从1600

‑

2000℃降至1100

‑

1300℃,降温速率为8

‑

20℃/min;同时,在降温的10

‑

40min里,将炉体压力从25

‑

35mpa降至0mpa,随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结好的高性能氮化铝陶瓷基板。

27.其进一步地技术方案为,步骤s1中,研磨的具体操作为,向原料中加入无水乙醇进行行星球磨,研磨介质为氧化锆球,其中,氧化锆球:无水乙醇:原料的重量比为2

‑

5:1

‑

5:1,球磨时间为6

‑

12h;球磨转速为250

‑

500r/min。

28.其进一步地技术方案为,研磨所用的氧化锆球为三种不同球径的氧化锆球,分别为3

‑

5mm、7

‑

9mm、10

‑

15mm;三种氧化锆球的质量比为1

‑

4:1

‑

2:1。

29.具体地,研磨时的球料质量比优选3:1。

30.本发明涉及的原理包括:热压烧结是在加热的同时施加单向或者双向的压力。为烧结过程提供了额外的烧结驱动力,所以相对于无压烧结来说,热压烧结可以显著降低烧结的温度,能够使得晶粒间接触更加紧密,气孔含量较少,并且能在较短的保温时间就能使得氮化铝陶瓷致密化。

31.烧结助剂如稀土氢化物和稀土氟化物均能够与氮化铝粉体在高温下形成低熔点共熔体,起到液相烧结的作用,进而促进基体的致密化行为,同时也降低了烧结温度和保温时间,抑制了大尺寸的氮化铝晶体的生成,提高了陶瓷材料的抗弯强度。

32.与现有技术相比,本发明所能达到的技术效果包括:

33.本发明提供的真空热压烧结法制备的高性能氮化铝陶瓷基板,稀土氢化物、稀土氢化物与稀土氟化物作为烧结助剂,其加入有助于降低烧结的温度,促进烧结致密;选用的烧结助剂可与氧杂质反应,净化晶格,有效提高热导率。

34.本发明提供的真空热烧结法进行制备的高性能氮化铝陶瓷基板,在炉体压力的作用下,以及流动氮气氛围下有利于氮化铝的生成,进一步促进烧结致密化,同时能有效减小晶粒的尺寸,从而提高陶瓷的抗弯强度。

35.综上,本发明提供的真空热压烧结法制备的高性能氮化铝陶瓷基板,通过搭配稀土氢化物和/或稀土氟化物的烧结助剂,采用真空热压烧结法制备氮化铝陶瓷基板,得到的陶瓷基板性能大大提高,热导率可达154w

·

m

‑1·

k

‑1,强度可达538mpa,采用煮水法按照阿基米德原理计算出致密度可达到99.7%。

具体实施方式

36.下面将对实施例中的技术方案进行清楚、完整地描述。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明实施例提供真空热压烧结法制备的高性能氮化铝陶瓷基板,由以下重量份组分用真空热压烧结法制备得到:

38.氮化铝90

‑

100份,稀土氢化物0

‑

10份;更优选地,稀土氢化物2

‑

8份,以3

‑

6份为最优;

39.或者,氮化铝90

‑

100份,稀土氢化物0

‑

10份,稀土氟化物0

‑

10份;更优选地,稀土氢化物2

‑

8份,稀土氟化物2

‑

8份。

40.需要说明的是,添加剂(如稀土氢化物、稀土氟化物)的含量会对氮化铝陶瓷的导热产生很大的影响。添加剂的含量过高时,会生成较多的第二相(第二相的热导率远低于氮化铝主相的热导率),会出现第二相的分布不均匀或者包围氮化铝的晶粒的现象,使得氮化铝

‑

氮化铝晶粒之间不能很好的接触,造成声子散射程度增大,从而大幅度降低氮化铝陶瓷的热导率。因而添加剂的含量应控制在一个区间范围内,以平衡烧结温度与第二相含量之间的关系。

41.本发明还提供所述的高性能氮化铝陶瓷基板的制备方法,包括以下步骤:

42.s1、将各组分的粒径研磨至0.3

‑

1.5微米,混合均匀,得到混合粉体;

43.s2、将混合粉体装入石墨模具中,压实;

44.s3、将石墨模具放置于炉腔内,炉体压力由0mpa升高到0.5mpa,固定石墨模具,进行真空热压烧结,烧结完成即得到高性能氮化铝陶瓷基板。

45.在一些实施例中,将混合均匀的粉体装入等静压石墨模具中,在真空热压烧结炉中开始烧结,具体烧结步骤如下:

46.(1)装炉前,将球磨后的混料,置于旋转蒸发仪,在氮气作为保护气氛的条件下,将混料烘干,并将烘干后的粉体100目过筛,随后将过筛的粉体装入等静压石墨模具,压实,装入炉体中。

47.(2)装炉后,启动真空热压烧结炉,压力从0mpa升至0.5mpa,以固定石墨模具。随后进行抽真空操作,当真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,随后继续进行抽真空操作,重复上述“抽真空

‑

通氮气”步骤2

‑

5次。再次将炉内抽至0.01pa以下时开始加热升温。从室温升至600

‑

900℃的过程中,往炉内充满高纯氮气,升温速率为10

‑

20℃/min,优选15℃/min。

48.(3)当温度从600

‑

900℃升至1050

‑

1350℃,首次进入保温阶段,保温1

‑

3h,保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa,升温速率为12

‑

18℃/min,优选15℃/min。

49.(4)当温度达到最高点1600

‑

2000℃时,再次进入保温阶段,保温2

‑

8h,炉体压力由0.5mpa升至25

‑

35mpa,此阶段升温速率为6

‑

12℃/min,优选8℃/min。

50.(5)保温时间结束后,将温度从1600

‑

2000℃降至1100

‑

1300℃,降温速率为8

‑

20℃/min,优选10℃/min。同时,在开始降温的10

‑

40min里,将炉体压力从25

‑

35mpa降至0mpa。随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结后的陶瓷基板。

51.实施例1

52.本实施例提供一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法:

53.将氮化铝粉体、氧化钇粉体,按照质量比95:5的配比称量后放入盛有无水乙醇的聚四氟乙烯球磨罐中进行行星球磨,加入氧化锆球作为研磨球,氧化锆球采用球径分别为:3

‑

5mm、7

‑

9mm、10

‑

15mm的三种氧化锆球,三种不同规格的氧化锆球质量比为2:1:1。其中球:粉体:无水乙醇的质量比=2:1:3,球磨时间为8h。

54.将研磨好的粉体装入石墨模具中,采用液压机10mpa将粉体压实。将石墨模具放置于炉腔内,将炉体压力由0mpa升高到0.5mpa,固定石墨模具。

55.随后开始抽真空,当真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,随后继续进行抽真空操作,重复上述步骤2

‑

5次。再次将炉内抽至0.01pa以下时开始加热。以升温速率为15℃/min将从室温温度升至800℃,并将炉内充满氮气,且保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa,继续以15℃/min的升温速率升温至1200℃。

56.当温度升至1200℃时,保温1h;温度从1200℃升至1800℃,升温速率为8℃/min,并炉体压力由0.5mpa增加至25

‑

35mpa,炉体压力通过炉体上方液压缸来进行调节,随后保温2h。

57.保温时间结束后,温度从1800℃降至1200℃,降温速率为10℃/min。同时,将炉体压力从25

‑

35mpa降至0mpa,降压时间为30min。随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结后的陶瓷基板。

58.对样品进行性能表征:热导率为131w

·

m

‑1·

k

‑1、强度410mpa、采用煮水法,按照阿基米德原理计算出致密度97.9%。

59.实施例2

60.本实施例提供一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法:

61.将氮化铝粉体、氢化钇粉体,按照质量比95:5的配比称量后放入盛有无水乙醇的聚四氟乙烯球磨罐中并进行行星球磨,加入氧化锆球作为研磨球,氧化锆球采用球径分别为:3

‑

5mm、7

‑

9mm、10

‑

15mm的氧化锆球,三种不同规格的氧化锆球质量比为2:1:1。其中球:粉体:无水乙醇的质量比=2:1:3,球磨时间为8h。

62.将研磨好的粉体装入石墨模具中,采用液压机10mpa将粉体压实。将石墨模具放置

于炉腔内,将炉体压力由0mpa升高到0.5mpa,固定石墨模具。

63.随后开始抽真空,当真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,随后继续进行抽真空操作,重复上述步骤2

‑

5次。再次将炉内抽至0.01pa时开始加热。以升温速率为15℃/min将从室温温度升至800℃,并将炉内充满氮气,且保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa,继续以15℃/min的升温速率升温至1200℃。

64.当温度升至1200℃时,保温1h;温度从1200℃升至1800℃,升温速率为8℃/min,并炉体压力由0.5mpa增加至25

‑

35mpa,炉体压力通过炉体上方液压缸来进行调节,随后保温2h。

65.保温时间结束后,温度从1800℃降至1200℃,降温速率为10℃/min。同时,将炉体压力从25

‑

35mpa降至0mpa,降压时间为30min。随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结后的陶瓷基板。

66.对样品进行性能的表征:热导率154w

·

m

‑1·

k

‑1,强度538mpa、采用煮水法,按照阿基米德原理计算出致密度99.7%。

67.实施例3

68.本实施例提供一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法:

69.将氮化铝粉体、氟化钇粉体,按照质量比95:5的配比称量后放入盛有无水乙醇的聚四氟乙烯球磨罐中并进行行星球磨,加入氧化锆球作为研磨球,氧化锆球采用球径分别为:3

‑

5mm、7

‑

9mm、10

‑

15mm的氧化锆球,三种不同规格的氧化锆球质量比为2:1:1。其中球:粉体:无水乙醇的质量比=2:1:3,球磨时间为8h。

70.将研磨好的粉体装入石墨模具中,采用液压机10mpa将粉体压实。将石墨模具放置于炉腔内,将炉体压力由0mpa升高到0.5mpa,固定石墨模具。

71.随后开始抽真空,当真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,随后继续进行抽真空操作,重复上述步骤2

‑

5次。再次将炉内抽至0.01pa时开始加热。以升温速率为15℃/min将从室温温度升至800℃,并将炉内充满氮气,且保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa,继续以15℃/min的升温速率升温至1200℃。

72.当温度升至1200℃时,保温1h;温度从1200℃升至1800℃,升温速率为8℃/min,并炉体压力由0.5mpa增加至25

‑

35mpa,炉体压力通过炉体上方液压缸来进行调节,随后保温2h。

73.保温时间结束后,温度从1800℃降至1200℃,降温速率为10℃/min。同时,将炉体压力从25

‑

35mpa降至0mpa,降压时间为30min。随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结后的陶瓷基板。

74.对样品进行性能表征:热导150w

·

m

‑1·

k

‑1、强度453mpa、采用煮水法,按照阿基米德原理计算出致密度98.8%。

75.实施例4

76.本实施例提供一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法:

77.将氮化铝粉体、氢化钇、氟化钇粉体,按照质量比95:2.5:2.5的配比称量后放入盛有无水乙醇的聚四氟乙烯球磨罐中并进行行星球磨,加入氧化锆球作为研磨球,氧化锆球采用球径分别为:3

‑

5mm、7

‑

9mm、10

‑

15mm的氧化锆球,三种不同规格的氧化锆球质量比为2:1:1。其中球:粉体:无水乙醇的质量比=2:1:3,球磨时间为8h。

78.将研磨好的粉体装入石墨模具中,液压机10mpa将粉体压实。将石墨模具放置于炉腔内,将炉体压力由0mpa升高到0.5mpa,固定石墨模具。

79.随后开始抽真空,当真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,随后继续进行抽真空操作,重复上述步骤2

‑

5次。再次将炉内抽至0.01pa极限真空时开始加热。以升温速率为15℃/min将从室温温度升至800℃,并将炉内充满氮气,且保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa,继续以15℃/min的升温速率升温至1200℃。

80.当温度升至1200℃时,保温1h;温度从1200℃升至1800℃,升温速率为8℃/min,并炉体压力由0.5mpa增加至25

‑

35mpa,炉体压力通过炉体上方液压缸来进行调节,随后保温2h。

81.保温时间结束后,温度从1800℃降至1200℃,降温速率为10℃/min。同时,将炉体压力从25

‑

35mpa降至0mpa,降压时间为30min。随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结后的陶瓷基板。

82.对样品进行性能表征:热导率151w

·

m

‑1·

k

‑1、强度447mpa、采用煮水法,按照阿基米德原理计算出致密度98.9%。

83.实施例5

84.本实施例提供一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法:

85.将氮化铝粉体称量后放入盛有无水乙醇的聚四氟乙烯球磨罐中并进行行星球磨,加入氧化锆球作为研磨球,氧化锆球采用球径分别为:3

‑

5mm、7

‑

9mm、10

‑

15mm的氧化锆球,三种不同规格的氧化锆球质量比为2:1:1。其中球:粉体:无水乙醇的质量比=2:1:3,球磨时间为8h。

86.将研磨好的粉体装入石墨模具中,液压机采用10mpa将粉体压实。将石墨模具放置于炉腔内,将炉体压力由0mpa升高到0.5mpa,固定石墨模具。

87.随后开始抽真空,当真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,随后继续进行抽真空操作,重复上述步骤2

‑

5次。再次将炉内抽至0.01pa极限真空时开始加热。以升温速率为15℃/min将从室温温度升至800℃,并将炉内充满氮气,且保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa,继续以15℃/min的升温速率升温至1200℃。

88.当温度升至1200℃时,保温1h;温度从1200℃升至1800℃,升温速率为8℃/min,并炉体压力由0.5mpa增加至25

‑

35mpa,炉体压力通过炉体上方液压缸来进行调节,随后保温2h。

89.保温时间结束后,温度从1800℃降至1200℃,降温速率为10℃/min。同时,将炉体压力从25

‑

35mpa降至0mpa,降压时间为30min。随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结后的陶瓷基板。

90.对样品进行性能表征:热导率69.75w

·

m

‑1·

k

‑1、强度271.63mpa、采用煮水法,按照阿基米德原理计算出致密度94.1%。

91.实施例6

92.本实施例提供一种真空热压烧结法制备的高性能氮化铝陶瓷基板及制备方法:

93.将氮化铝粉体、氢化钇体,按照质量比95:10的配比称量后放入盛有无水乙醇的聚四氟乙烯球磨罐中并进行行星球磨,加入氧化锆球作为研磨球,氧化锆球采用球径分别为:3

‑

5mm、7

‑

9mm、10

‑

15mm的氧化锆球,三种不同规格的氧化锆球质量比为2:1:1。其中球:粉

体:无水乙醇的质量比=2:1:3,球磨时间为8h。

94.将研磨好的粉体装入石墨模具中,采用液压机10mpa将粉体压实。将石墨模具放置于炉腔内,将炉体压力由0mpa升高到0.5mpa,固定石墨模具。

95.随后开始抽真空,当真空度达到100pa时,向炉内通入高纯氮气至0.1mpa,随后继续进行抽真空操作,重复上述步骤2

‑

5次。再次将炉内抽至0.01pa极限真空时开始加热。以升温速率为15℃/min将从室温温度升至800℃,并将炉内充满氮气,且保持流动氮气气氛,氮气流量压力控制在0.3

‑

0.6mpa,继续以15℃/min的升温速率升温至1200℃。

96.当温度升至1200℃时,保温1h;温度从1200℃升至1800℃,升温速率为8℃/min,并炉体压力由0.5mpa增加至25

‑

35mpa,炉体压力通过炉体上方液压缸来进行调节,随后保温2h。

97.保温时间结束后,温度从1800℃降至1200℃,降温速率为10℃/min。同时,将炉体压力从25

‑

35mpa降至0mpa,降压时间为30min。随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结后的陶瓷基板。

98.对样品进行性能表征:热导率101.26w

·

m

‑1·

k

‑1、强度331.86mpa、采用煮水法,按照阿基米德原理计算出致密度99.0%。

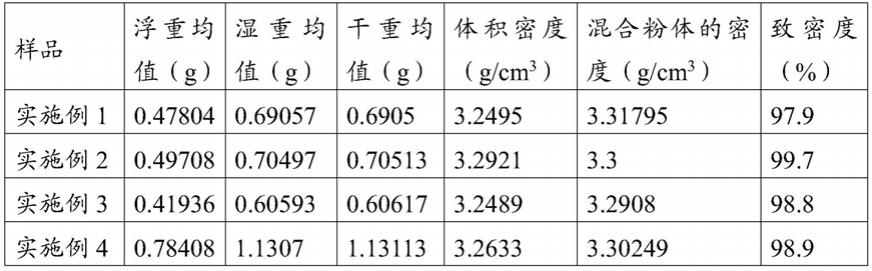

99.对实施例1

‑

6制备时的相关参数进行测量,以获得样品致密度的计算参数,具体见表1。

100.表1:

[0101][0102][0103]

综上,本发明提供的真空热压烧结法制备的高性能氮化铝陶瓷基板,通过搭配稀土氢化物和/或稀土氟化物的烧结助剂,采用真空热压烧结法制备氮化铝陶瓷基板,得到的陶瓷基板性能大大提高。进一步调整烧结助剂的种类与添加比例,可以使得到的陶瓷基板热导率达154w

·

m

‑1·

k

‑1,强度达538mpa,采用煮水法按照阿基米德原理计算出致密度达到99.7%。

[0104]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

[0105]

以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利

要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1