一种PERC背银用纳米玻璃粉及其制备方法与流程

一种perc背银用纳米玻璃粉及其制备方法

技术领域

1.本发明涉及纳米玻璃粉的制备技术领域,具体涉及一种perc背银用纳米玻璃粉及其制备方法。

背景技术:

2.粉体的纳米化可以极大的改变粉体的化学及物理作用性能,纳米化后玻璃粉的用量更倾向于以数量计算而非传统的质量计算,因此,可以显著降低用量,让perc背银对背面钝化层的腐蚀性更低,达到最终提升电池转化效率的作用。另外,由于玻璃粉的基础制备工艺决定,只有满足某些特定条件的玻璃粉方可进行批量的纳米化投产。

3.现有技术的缺陷和不足:玻璃粉行业一直属于比较小的行业,行业内一直认为配方的作用占核心,对制备工艺的作用鲜有研究,对工艺的精进方面相比其他粉体行业发展较慢,鲜有真正纳米化的制备工艺技术。

技术实现要素:

4.本技术中为了解决上述技术问题,本发明提供了一种perc背银用纳米玻璃粉及其制备方法。

5.本发明提供了如下的技术方案:一种perc背银用纳米玻璃粉的制备方法,所述制备方法包括如下步骤:

6.s1.称取配料:按一定质量比例称取氧化铅、氧化硼、二氧化硅、氧化铝、五氧化二磷、三氧化二锑、氧化锗或/且非骨架元素氧化物;

7.s2.混料:使用混料机对s1中的配料进行混料;

8.s3.烧制:将s2中的混料放入坩埚中进行烧制;

9.s4淬火:使用双辊机对s3中烧制之后的物料进行淬火;

10.s5.球磨:对s4中淬火之后的物料进行球磨;

11.s6.烘干一:将球磨后的玻璃粉进行烘干;

12.s7.砂磨:将s6中烘干之后的玻璃粉转入砂磨机进行玻璃粉的精磨;

13.s8.烘干二:将砂磨后的玻璃粉使用冷冻干燥设备进行烘干;

14.s9.气流磨:将s8中烘干后的粉体使用气流分散设备进行气流分散,得到纳米玻璃粉成品。

15.进一步的,在s1中,各物质的质量占比为:氧化铅40

‑

70wt%,氧化硼5

‑

40wt%,二氧化硅10

‑

40wt%,氧化铝0

‑

20wt%,五氧化二磷0

‑

10wt%,三氧化二锑0

‑

10wt%,氧化锗0

‑

10wt%,非骨架元素氧化物0

‑

20wt%。

16.进一步的,非骨架元素氧化物包括氧化铋、氧化铜、氧化锰、二氧化钛或/且氧化锌。

17.进一步的,在s2中,混料机的样式包括v型、锥形或双锥型。

18.进一步的,在s3中,熔融温度1100

‑

1700℃,且熔融时间为1

‑

3h。

19.进一步的,在s5中,使用氧化锆材质的球磨罐搭配氧化锆球以及去离子水进行球磨;氧化锆球:物料:水的比重为(1.5

‑

3):1:(0.2

‑

0.5),三种粒径氧化锆球φ16:φ6:φ2按照重量比为(0.3

‑

0.6):1:(0.3

‑

0.6);氧化锆球、物料以及水的体积限定在球磨罐的1/3

‑

2/3范围内;分散剂占物料的 0.05

‑

0.5wt%;球磨时间2

‑

6h,控制球磨后玻璃粉粒径d50<2μm。

20.进一步的,分散剂包括钛酸酯偶联剂、铝酸酯偶联剂或/且byk110。

21.进一步的,在s7中,介质选用无水乙醇进行砂磨,玻璃粉和无水乙醇的重量比为1:(1~10),砂磨时间12

‑

24h,砂磨后比表控制为20m2/g 以上。

22.一种纳米玻璃粉,根据上述所述的制备方法制备而成。

23.本发明涉及一种perc背银用纳米玻璃粉及其制备方法,其有益效果在于:1.不是所有玻璃粉均可纳米化,通过限定玻璃粉的成分,使其熔融后具有良好的玻璃化状态,以能形成玻璃骨架的元素氧化物为主体,如氧化铅,氧化硼,二氧化硅,氧化铝,五氧化二磷,三氧化二锑,氧化锗;限定其他非玻璃骨架的元素氧化物含量低于20%,以减少玻璃淬火后粗晶的产生;粗晶多的玻璃粉纳米化效果差;2.通过核心的球磨、砂磨、气磨三个核心工艺,以及精细的控制点,制备20m2/g以上的经过表面处理的纳米玻璃粉,保证玻璃粉的纳米化特性;球磨是初步细化,可以让玻璃粉达到微米级;砂磨可以让玻璃粉玻璃粉达到纳米级;气流磨可以对玻璃粉进行分散,保证纳米级粉体不团聚,具有纳米特性;3.通过上述成份和工艺的优化可以使纳米玻璃粉在perc背银的转换效率相对提高了0.05%以上,并保证良好的焊接拉力。

具体实施方式

24.以下结合实施例对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分理解本发明的目的、方案和效果。

25.实施例1

26.s1.称取配料:按一定质量比例称取氧化铅40wt%、氧化硼20wt%、二氧化硅15wt%、五氧化二磷5wt%、三氧化二锑5wt%,氧化铋10wt%、二氧化钛5wt%;

27.s2.混料:使用v型混料机对s1中的配料进行混料;

28.s3.烧制:将s2中的混料放入坩埚中进行烧制;其中,熔融温度1200℃,且熔融时间为1h;

29.s4淬火:使用双辊机对s3中烧制之后的物料进行淬火;

30.s5.球磨:对s4中淬火之后的物料进行球磨;其中,氧化锆球:物料:水比重3:1:0.5,三种粒径的氧化锆球重量比φ16:φ6:φ2为0.6:1:0.4,氧化锆球、物料以及水的总体积约球磨罐的1/2,使用钛酸酯偶联剂占物料0.3wt%,球磨时间6h,得到玻璃粉粒径0.8μm;

31.s6.烘干一:将球磨后的玻璃粉进行烘干;

32.s7.砂磨:将s6中烘干之后的玻璃粉转入砂磨机进行玻璃粉的精磨;其中,介质选用无水乙醇进行砂磨,玻璃粉和无水乙醇的重量比为1:2,砂磨时间24h,砂磨后比表控制为38至40m2/g;

33.s8.烘干二:将砂磨后的玻璃粉使用冷冻干燥设备进行烘干;

34.s9.气流磨:将s8中烘干后的粉体使用气流分散设备进行气流分散,得到纳米玻璃

粉成品。

35.取球磨后的玻璃粉,记为a1;球磨+砂磨后的玻璃粉,记为a2;球磨+砂磨+气流磨后的玻璃粉,记为a3。

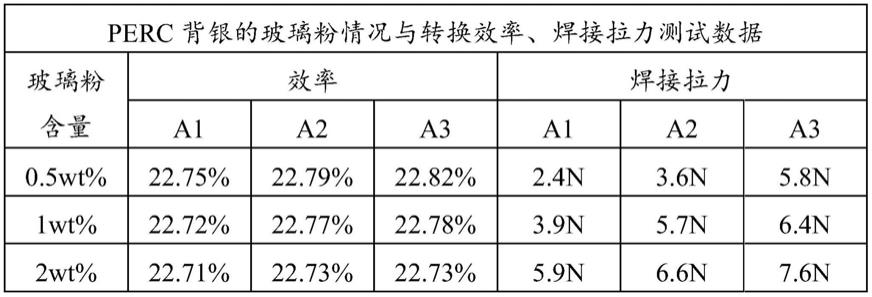

36.表1使用a1、a2、a3玻璃粉制备相同配方perc背银,测试转换效率及焊接拉力结果如下:

[0037][0038]

本实施例中纳米玻璃粉在perc背银中使用量0.5wt%时,a3相对于 a1或a2可以提高转化效率0.05%以上,并保证良好的焊接拉力。

[0039]

实施例2

[0040]

s1.称取配料:按一定质量比例称取氧化铅60wt%、氧化硼10wt%、二氧化硅20wt%、氧化铝3wt%、氧化锗2wt%、氧化锌2wt%以及氧化铜3wt%;

[0041]

s2.混料:使用v型混料机对s1中的配料进行混料;

[0042]

s3.烧制:将s2中的混料放入坩埚中进行烧制;其中,熔融温度1300℃,且熔融时间为1h;

[0043]

s4淬火:使用双辊机对s3中烧制之后的物料进行淬火;

[0044]

s5.球磨:对s4中淬火之后的物料进行球磨;其中,氧化锆球:物料:水比重2:1:0.5,三种粒径的氧化锆球重量比φ16:φ6:φ2为0.5:1:0.5,氧化锆球、物料以及水的总体积约球磨罐的1/2,使用钛酸酯偶联剂占物料0.2wt%,球磨时间3h,得到玻璃粉粒径1.6μm;

[0045]

s6.烘干一:将球磨后的玻璃粉进行烘干;

[0046]

s7.砂磨:将s6中烘干之后的玻璃粉转入砂磨机进行玻璃粉的精磨;其中,介质选用无水乙醇进行砂磨,玻璃粉和无水乙醇的重量比为1:5,砂磨时间16h,砂磨后比表控制为26至28m2/g;

[0047]

s8.烘干二:将砂磨后的玻璃粉使用冷冻干燥设备进行烘干;

[0048]

s9.气流磨:将s8中烘干后的粉体使用气流分散设备进行气流分散,得到纳米玻璃粉成品。

[0049]

表2使用b1、b2、b3玻璃粉制备相同配方perc背银,测试转换效率及焊接拉力结果如下:

[0050][0051]

本实施例中纳米玻璃粉在perc背银中使用量0.5wt%时,b3相对于b1或b2可以提高转化效率0.05%以上,并保证良好的焊接拉力。

[0052]

实施例3

[0053]

s1.称取配料:按一定质量比例称取氧化铅70wt%、氧化硼5wt%、二氧化硅10wt%、氧化铝1wt%、氧化锗8wt%以及氧化锰wt6%;

[0054]

s2.混料:使用v型混料机对s1中的配料进行混料;

[0055]

s3.烧制:将s2中的混料放入坩埚中进行烧制;其中,熔融温度1100℃,且熔融时间为1h;

[0056]

s4淬火:使用双辊机对s3中烧制之后的物料进行淬火;

[0057]

s5.球磨:对s4中淬火之后的物料进行球磨;其中,氧化锆球:物料:水比重1.5:1:0.5,三种粒径的氧化锆球重量比φ16:φ6:φ2为0.4:1:0.6,氧化锆球、物料以及水的总体积约球磨罐的1/2,使用钛酸酯偶联剂占物料0.1wt%,球磨时间2h,得到玻璃粉粒径1.8μm;

[0058]

s6.烘干一:将球磨后的玻璃粉进行烘干;

[0059]

s7.砂磨:将s6中烘干之后的玻璃粉转入砂磨机进行玻璃粉的精磨;其中,介质选用无水乙醇进行砂磨,玻璃粉和无水乙醇的重量比为1:10,砂磨时间12h,砂磨后比表控制为22至24m2/g;

[0060]

s8.烘干二:将砂磨后的玻璃粉使用冷冻干燥设备进行烘干;

[0061]

s9.气流磨:将s8中烘干后的粉体使用气流分散设备进行气流分散,得到纳米玻璃粉成品。

[0062]

表3使用c1、c2、c3玻璃粉制备相同配方perc背银,测试转换效率及焊接拉力结果如下:

[0063][0064]

本实施例中纳米玻璃粉在perc背银中使用量0.5wt%时,c3相对于 c1或c2可以提

高转化效率0.05%以上,并保证良好的焊接拉力。

[0065]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1