一种中颗粒低松装密度碳酸钴的制备方法与流程

1.本发明涉及碳酸钴的制备技术领域,具体涉及一种中颗粒低松装密度碳酸钴的制备方法。

背景技术:

2.钴粉广泛用于航空、航天、电器、机械制造、化学和陶瓷工业。钴基合金或含钴合金钢用作燃汽轮机的叶片、叶轮、导管、喷气发动机、火箭发动机、导弹的部件和化工设备中各种高负荷的耐热部件以及原子能工业的重要金属材料。钴作为粉末冶金中的粘结剂能保证硬质合金有一定的韧性。钴也是永久磁性合金的重要组成部分,磁性合金是现代化电子和机电工业中不可缺少的材料,用来制造声、光、电和磁等器材的各种元件。

3.碳酸钴是一种制备钴粉的重要原料。在现有技术中,最常见的碳酸钴的生产方法是使用氯化钴和碳酸氢氨在高温条件下进行反应,然而,在反应过程中,由于局部反应剧烈,颗粒生长过快等因素,会导致碳酸钴的颗粒较大,碳酸钴成品的松装密度也较大,较大松装密度的碳酸钴在还原制备钴粉时就要求更高的反应温度,而高温会加剧钴粉的烧结团聚,不利于钴粉质量的稳定,易导致钴粉与其他金属合金混合后产生钴池,影响合金的使用性能。

4.综上所述,在已有研究成果的基础上,克服现有碳酸钴的制备方法中所存在的缺陷,研究开发一种中粒径、低松装密度的碳酸钴的制备方法具有重要的理论和实际意义。

技术实现要素:

5.针对现有技术存在的不足,本发明提供了一种中颗粒低松装密度碳酸钴的制备方法,具体方案如下:

6.一种中颗粒低松装密度碳酸钴的制备方法,包括如下步骤:

7.步骤一、配制溶液:配制可溶性钴的水溶液和碳酸氢铵水溶液;

8.步骤二、反应启动:向反应釜中加入纯水和步骤一中得到的碳酸氢铵溶液作为反应底液,并开启搅拌;

9.步骤三、反应过程控制:边搅拌边向反应釜中加入步骤一中得到的钴溶液和碳酸氢铵溶液,控制进料时可溶性钴溶液中的钴与碳酸氢铵溶液中碳酸氢铵的质量配比为1:6

‑

4:7,反应温度为35

‑

45℃,反应时间2

‑

3h;

10.步骤四、洗涤并分离出碳酸钴固体;

11.步骤五、将步骤四中得到的碳酸钴烘干;

12.步骤六、筛分并包装。

13.优选的,所述可溶性钴为氯化钴。

14.优选的,所述步骤四采用压滤洗涤,使用温度为50

‑

70℃的纯水洗涤二次,并通过压滤机压干。

15.优选的,所述步骤五中烘干温度200

‑

270℃,进料频率15

‑

20hz。

16.优选的,所述步骤六中筛分采用100目筛,筛分频率为20

‑

30hz。

17.优选的,所述反应釜的容积为20m3。

18.优选的,所述步骤一中氯化钴溶液中的钴浓度为100

‑

150g/l,碳酸氢铵溶液的浓度为230

‑

280g/l。

19.优选的,所述步骤二中向反应釜加入纯水的量为1300

‑

2000l,加入碳酸氢铵溶液的量为800

‑

1200l;所述步骤三中的进料速度为可溶性钴溶液2000

‑

2600l/h,碳酸氢铵溶液流量3000

‑

4000l/h。

20.优选的,所述搅拌的频率为1000

‑

1500r/min。

21.一种制备钴粉的方法,其特征在于,采用权利要求1

‑

9所述的任一种中颗粒低松装密度碳酸钴为反应原料。

22.本发明的有益效果在于:

23.1、制备得到了中颗粒低松装密度(ad)的碳酸钴,其指标为:

24.d50:1.5

‑

1.8μm;

25.ad:0.4

‑

0.45g/cm3;

26.2、本发明制备的中颗粒低松装密度碳酸钴可还原制备1.0

‑

1.4μm钴粉,可有效降低还原温度30

‑

60℃,钴粉粒度稳定,无生燃料产生,电镜下看钴粉形貌,无烧结团聚情况,钴粉分散性、类球度都有明显提升改善,可有效降低的钴粉电能耗大约50度/吨。

附图说明

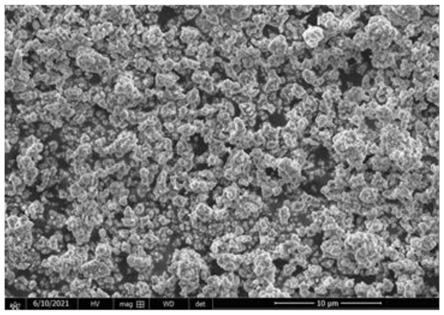

27.图1为本发明实施例2所得产品的sem图。

28.图2为本发明实施例6所的产品的sem图。

具体实施方式

29.下面结合具体实施方式对本发明进行详细说明。下面所示的实施例不对权利要求所记载的发明内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的发明的解决方案所必需的。

30.实施例1

31.一种中颗粒低松装密度碳酸钴的制备方法,包括如下步骤:

32.步骤一、配制溶液:配制可溶性钴的水溶液和碳酸氢铵水溶液;

33.步骤二、反应启动:向反应釜中加入纯水和步骤一中得到的碳酸氢铵溶液作为反应底液,并开启搅拌;

34.步骤三、反应过程控制:边搅拌边向反应釜中加入步骤一中得到的钴溶液和碳酸氢铵溶液,控制进料时可溶性钴溶液中的钴与碳酸氢铵溶液中碳酸氢铵的质量配比为1:6

‑

4:7,反应温度为35

‑

45℃,反应时间2

‑

3h;

35.步骤四、洗涤并分离出碳酸钴固体;

36.步骤五、将步骤四中得到的碳酸钴烘干;

37.步骤六、筛分并包装。

38.实施例2

39.一种中颗粒低松装密度碳酸钴的制备方法,其特征在于,包括如下步骤:

40.步骤一、配制溶液:配制钴浓度为100g/l的氯化钴水溶液和浓度为280g/l的碳酸氢铵水溶液;

41.步骤二、反应启动:向20m3的反应釜中加入1300l纯水和1200l步骤一中得到的碳酸氢铵溶液作为反应底液,并开启频率为1000r/min的搅拌;

42.步骤三、反应过程控制:边搅拌边向反应釜中加入步骤一中得到的氯化钴溶液和碳酸氢铵溶液,氯化钴溶液流量为2000l/h,碳酸氢铵溶液流量为4000l/h,反应温度为35℃,反应时间2h,搅拌频率为1000r/min;

43.步骤四、洗涤:待反应结束后,分离出反应液中的固态物质,并用50℃纯水洗涤二次,并在洗涤后分离出碳酸钴固体;

44.步骤五、烘干:将步骤四中得到的碳酸钴放入200℃环境中快速烘干,进料频率15hz;

45.步骤六、筛分包装:将步骤五中得到的碳酸钴筛分,烘干后采用100目筛筛分,最后经过混料筛分包装,筛分频率20hz,获得中颗粒低松装密度的碳酸钴,本实施例所得产物的sem图如图1所示。

46.实施例3

47.一种中颗粒低松装密度碳酸钴的制备方法,其特征在于,包括如下步骤:

48.步骤一、配制溶液:配制钴浓度为125g/l的氯化钴水溶液和浓度为250g/l的碳酸氢铵水溶液;

49.步骤二、反应启动:向20m3的反应釜中加入1700l纯水和1000l步骤一中得到的碳酸氢铵溶液作为反应底液,并开启频率为1300r/min的搅拌;

50.步骤三、反应过程控制:边搅拌边向反应釜中加入步骤一中得到的氯化钴溶液和碳酸氢铵溶液,氯化钴溶液流量为2300l/h,碳酸氢铵溶液流量为3500l/h,反应温度为40℃,反应时间2.5h,搅拌频率为1300r/min;

51.步骤四、洗涤:待反应结束后,分离出反应液中的固态物质,并用60℃纯水洗涤二次,并在洗涤后分离出碳酸钴固体;

52.步骤五、烘干:将步骤四中得到的碳酸钴放入240℃环境中快速烘干,进料频率18hz;

53.步骤六、筛分包装:将步骤五中得到的碳酸钴筛分,烘干后采用100目筛筛分,最后经过混料筛分包装,筛分频率25hz,获得中颗粒低松装密度的碳酸钴。

54.实施例4

55.一种中颗粒低松装密度碳酸钴的制备方法,其特征在于,包括如下步骤:

56.步骤一、配制溶液:配制钴浓度为150g/l的氯化钴水溶液和浓度为230g/l的碳酸氢铵水溶液;

57.步骤二、反应启动:向20m3的反应釜中加入2000l纯水和800l步骤一中得到的碳酸氢铵溶液作为反应底液,并开启频率为1500r/min的搅拌;

58.步骤三、反应过程控制:边搅拌边向反应釜中加入步骤一中得到的氯化钴溶液和碳酸氢铵溶液,氯化钴溶液流量为2600l/h,碳酸氢铵溶液流量为3000l/h,反应温度为45℃,反应时间3h,搅拌频率为1500r/min;

59.步骤四、洗涤:待反应结束后,分离出反应液中的固态物质,并用70℃纯水洗涤二

次,并在洗涤后分离出碳酸钴固体;

60.步骤五、烘干:将步骤四中得到的碳酸钴放入270℃环境中快速烘干,进料频率20hz;

61.步骤六、筛分包装:将步骤五中得到的碳酸钴筛分,烘干后采用100目筛筛分,最后经过混料筛分包装,筛分频率30hz,获得中颗粒低松装密度的碳酸钴。

62.实施例5

63.将实施例1得到的中颗粒低松装密度碳酸钴作为原料,采用还原法制备钴粉。

64.实施例6

65.将实施例2得到的中颗粒低松装密度碳酸钴作为原料,采用还原法制备钴粉,本实施例所得产物的sem图如图2所示。

66.实施例7

67.将实施例3得到的中颗粒低松装密度碳酸钴作为原料,采用还原法制备钴粉。

68.实施例8

69.将实施例4得到的中颗粒低松装密度碳酸钴作为原料,采用还原法制备钴粉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1