光纤用玻璃母材及光纤用玻璃母材的拉伸方法与流程

光纤用玻璃母材及光纤用玻璃母材的拉伸方法

1.日本专利申请第2020-138370号(申请日:2020年8月19日)以引用方式并入本文。

技术领域

2.本发明涉及一种光纤用玻璃母材及光纤用玻璃母材的拉伸方法。

背景技术:

3.光纤用玻璃母材例如通过vad法或ovd法等进行制造。该方法是将四氯化硅等玻璃原料与氧气、氢气一起供给到燃烧器而引起火焰水解反应,使所产生的玻璃微粒子沉积在起始基材上,形成多孔质玻璃母材,并将其脱水、透明玻璃化。这样获得的光纤用玻璃母材呈大致圆筒状,将它加工成与拉丝机对应的平均外径、外径波动、长度,然后用拉丝机拉丝,由此得到光纤。

4.加工前的玻璃母材虽呈大致圆筒状,但在长度方向上存在外径波动。如果对外径波动较大的母材进行拉丝,那么拉丝机的母材插入口的间隙会发生变化,受其影响,拉丝机的炉内的气流发生改变,因此,会对所获得的光纤的品质特性带来不良影响。另外,还有一种方法是将利用vad法制造的光纤用玻璃母材拉伸成大致固定的外径,并用作ovd法的芯材,进而获得大直径的光纤用玻璃母材。

5.在此情况下,如果存在芯材外径波动,那么大直径的光纤用玻璃母材的长度方向的光学特性变得不均匀,会对将它拉丝而获得的光纤的品质特性带来不良影响。从这些方面来看,理想的是以母材的最终外径在长度方向上尽可能均匀的方式进行拉伸加工,用于后续工序。也就是说,在玻璃母材的拉伸加工中,在外径较粗的部位增加缩径量,在外径较小的部位减小缩径量,最终加工成外径波动较小的母材。

6.对如上所述的玻璃母材的拉伸加工,常使用玻璃车床或电炉。这些装置一般包含将玻璃母材加热使它软化的加热源、固持玻璃母材或与玻璃母材连接的虚拟棒(dummy bay)的夹头、及通过使加热源或夹头移动而使软化后的玻璃母材缩径的机构。

7.然而,在加工前的玻璃母材中,有整个长度方向上存在较大的外径波动的情况、或者在相对较短的区间内存在局部外径波动,在这些实例中,加工后的最终母材的外径波动大多也会变大。

8.尤其是利用vad法或ovd法制造的玻璃微粒子沉积物基本上包含直体部及两端的锥形部。一般实施如下方法:使其中一个锥形部为铅直下侧而使它进入到加热炉中,从一端起依次进行烧结而成为透明的玻璃,由此获得光纤用玻璃母材。进行该透明玻璃化时,烧结而成的玻璃从下方逐渐向上方鼓起,由此导致尤其是烧结中在下侧的锥形部与直体部的交界附近,产生曲率的绝对值局部变大的外径波动,或者产生更下侧的锥形部附近较粗,朝向上侧的锥形部附近而变细的外径斜率。

9.将这种光纤用玻璃母材作为拉伸前的原形状的玻璃母材,将它拉伸加工成固定外径,用于后续工序。尤其是拉伸前的原形状的玻璃母材如上所述,具有局部外径波动或长度方向上的外径斜率,因此,如果想要将它们一律拉伸加工成固定外径,那么即使是拉伸后,

仍会留下局部外径波动或长度方向上的外径斜率。为了应对它,需要反复进行拉伸步骤,直到外径波动变小。

10.例如,在专利文献1中揭示了一种通过视需要重复多次拉伸步骤,而效率良好地拉伸缩径量较大或者具有局部外径波动的光纤用玻璃母材的方法。

11.但是,在专利文献1所揭示的方法中,针对局部外径波动较大的光纤用玻璃母材,需要反复进行拉伸步骤直到该局部外径波动变小。这不仅浪费了加工时间及材料,而且光纤用玻璃母材表面的二氧化硅会因反复拉伸而蒸散,光学特性可能会偏离原设计,所以不优选。因此,在重复多次拉伸步骤的情况下,理想的也是在各步骤中,光纤用玻璃母材的局部外径波动较小。

12.[专利文献1]日本专利第6198667号公报

[0013]

本发明的目的在于提供一种光纤用玻璃母材及光纤用玻璃母材的拉伸方法,其容易通过较少的拉伸步骤将具有局部外径波动或长度方向上的外径斜率的拉伸加工前的玻璃母材拉伸加工成最终目标直径,无需追加不必要的拉伸步骤。

技术实现要素:

[0014]

本发明的光纤用玻璃母材是将经过一个或多个拉伸步骤而成的光纤用玻璃母材拉伸加工成最终目标直径的最终拉伸步骤的前阶段的光纤用玻璃母材,其特征在于,对该光纤用玻璃母材的有效部在长度方向上连续进行外径测定,根据所获得的外径测定结果,将y设为外径,将x设为长度,通过最小二乘法求出y=ax+b的回归直线,此时所获得的斜率a的绝对值为0.005mm/mm以下,且所述所获得的外径测定结果的在任意地点的外径曲率的绝对值的最大值为0.003以下。

[0015]

所述光纤用玻璃母材也可以在之后进一步拉伸1次以上而加工成最终目标直径,然后用于后续工序。

[0016]

此外,优选针对拉伸前的原形状的光纤用玻璃母材的有效部在长度方向上连续进行外径测定,根据所获得的外径测定结果,将y设为外径,将x设为长度,通过最小二乘法求出y=cx+d的回归直线,此时所获得的斜率c的绝对值成为所述斜率a的绝对值的2倍以下。

[0017]

所述原形状的光纤用玻璃母材是对利用vad法或ovd法制造的玻璃微粒子沉积物进行烧结而获得的玻璃母材。

[0018]

另外,本发明的光纤用玻璃母材的拉伸方法是经过多个拉伸步骤,将光纤用玻璃母材拉伸加工成最终目标直径的光纤用玻璃母材的拉伸方法,其特征在于,最终拉伸步骤的前阶段的光纤用玻璃母材是以如下方式拉伸而成,即,对所述光纤用玻璃母材的有效部在长度方向上连续进行外径测定,根据所获得的外径测定结果,将y设为外径,将x设为长度,通过最小二乘法求出y=ax+b的回归直线,此时所获得的斜率a的绝对值为0.005mm/mm以下,且所述所获得的外径测定结果的在任意地点的外径曲率的绝对值的最大值为0.003以下。

[0019]

根据本发明,在以留下原形状的玻璃母材所具有的局部外径波动或长度方向上的外径斜率的方式拉伸后的玻璃母材中,拉伸控制简便,所以能实现跨多个拉伸装置而不留下局部直径波动的拉伸。因此,无需追加不必要的拉伸步骤,能够缩短工序时间。

附图说明

[0020]

图1是表示拉伸装置的例子的概略图。

[0021]

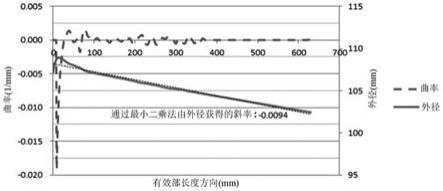

图2是表示将原形状的光纤用玻璃母材拉伸一次而获得的玻璃母材的外径测定结果的一例,且表示光纤用玻璃母材的长度方向的外径及曲率、以及通过最小二乘法求出的回归直线的图。

[0022]

图3是表示图2中所使用的光纤用玻璃母材拉伸前的原形状的光纤用玻璃母材的外径测定结果,且表示光纤用玻璃母材的长度方向的外径及曲率、以及通过最小二乘法求出的回归直线的图。

具体实施方式

[0023]

钻研发现,成为了问题的光纤用玻璃母材的局部外径波动是源自拉伸前的原形状的玻璃母材的形状。对于原形状的玻璃母材所具有的局部外径波动或长度方向上的外径斜率,要想将它们拉伸成固定外径,就需要致密的拉伸控制。在使用多个拉伸装置的情况下,根据加热源的供给状态等,加热状况会产生微妙的差异,因此,即使在特定的拉伸装置中,获得某种程度上良好的外径,在其它拉伸装置中,也可能会反过来强调局部外径波动。

[0024]

因此,在本发明中,并不想要在拉伸成最终直径之前的步骤中拉伸成均匀的外径,而是要以如下方式拉伸,即,对玻璃母材的有效部在长度方向上连续进行外径测定,根据所获得的外径测定结果,将y设为外径,将x设为长度,通过最小二乘法求出y=ax+b的回归直线,所获得的斜率a的绝对值成为0.005mm/mm以下,如果这样拉伸,那么通过简单的拉伸控制,就不会产生局部外径波动,能容易地用于最终拉伸加工。由此,拉伸加工成最终目标直径时的控制变得简便,能实现跨多个拉伸装置而不留下局部直径波动的拉伸。

[0025]

以下,对本发明详细进行说明,但在下述实施方式中所说明的特征的所有组合在用于解决问题的手段中不一定是必须的,可在权利要求的范围内实现各种形态。

[0026]

利用vad法或ovd法等制作的光纤用玻璃母材具有固定的直径斜率及局部的曲度。这种光纤用玻璃母材例如通过如图1所示的玻璃车床进行拉伸加工。

[0027]

将虚拟棒2焊接在玻璃母材3的两端,由夹头1固持该虚拟棒2而安装在玻璃车床。通过由夹头1固持虚拟棒2,而不会损伤玻璃母材3的表面,进而能够在对玻璃母材3的两端附近进行加热时,减轻对夹头1的热损伤。虚拟棒2优选具有外径波动较小的圆筒状的玻璃棒,由此,能够减轻由夹头1固持使玻璃母材3旋转时的轴向偏摆。针对这样设置的光纤用玻璃母材,通过一边利用燃烧器5的火焰进行加热,一边利用夹头1拉拽来实现缩径。

[0028]

光纤用玻璃母材的缩径一般是按照以下顺序进行。

[0029]

首先,进行玻璃母材的外径测定,在长度方向上以细小的间隔测定玻璃母材的长度方向的外径分布,即玻璃母材的长度方向的位置及各位置的外径。外径数据可通过如下方式准确且有效率地获得,即,使安装在玻璃车床的移动台的光学式外径测定器4沿着玻璃母材的长度方向移动,与此同时连续测定外径。基于这样获得的光纤用玻璃母材的位置及外径数据,一边使燃烧器移动,一边与目标拉伸直径相应地控制尾端的移动速度,由此进行母材的缩径。

[0030]

在拉伸前的原形状的玻璃母材与拉伸后的玻璃母材的外径之差较大的情况下,一般经过多个拉伸步骤,加工成最终直径,但在本发明中,并不想要在拉伸成最终直径之前的

步骤中拉伸成均匀的外径,而是要以如下方式拉伸,即,对玻璃母材的有效部在长度方向上连续进行外径测定,根据所获得的外径测定结果,将y设为外径,将x设为长度,通过最小二乘法求出y=ax+b的回归直线,所获得的斜率a的绝对值成为0.005mm/mm以下,如果这样拉伸,那么通过简单的拉伸控制,就不会产生局部外径波动,能容易地用于最终拉伸加工。

[0031]

具体来说,在拉伸前的原形状的玻璃母材中,对外径较细的部位相对较慢地拉拽尾端,或者对较粗的部位相对较快地拉拽尾端,或者进而精细地控制尾端速度以消除局部波动这些细致的调整变得简便,因此,能够获得一种最终拉伸前的玻璃母材,它某种程度上消除了原形状的玻璃母材在长度方向上的外径斜率或局部直径波动,并且未被强调外径波动。通过将这样调整后的玻璃母材用于最终拉伸,能够容易地获得在长度方向上具有均匀外径的玻璃母材。

[0032]

理想的是对所述原形状的玻璃母材的有效部在长度方向上连续进行外径测定,根据所获得的外径测定结果,将y设为外径,将x设为长度,通过最小二乘法求出y=cx+d的回归直线,所获得的斜率c的绝对值为所述斜率a的绝对值的2倍以下。

[0033]

通过拉伸使原形状的玻璃母材的斜率稍微变平缓对通过之后的最终拉伸而制成在长度方向上具有均匀外径的玻璃母材极为有效。

[0034]

此外,上述中作为拉伸装置以玻璃车床为例对本发明进行了说明,但在除此以外的,例如使用电加热式拉伸炉等的情况下也有效。

[0035]

图2是表示将原形状的光纤用玻璃母材拉伸一次而获得的玻璃母材的外径测定结果的一例的图,且表示光纤用玻璃母材的长度方向的外径及曲率、及通过最小二乘法求出的回归直线。

[0036]

图3是表示图2中所使用的光纤用玻璃母材拉伸前的原形状的光纤用玻璃母材的外径测定结果的图,且表示光纤用玻璃母材的长度方向的外径及曲率、及通过最小二乘法求出的回归直线。

[0037]

在这些图中,实线是外径,虚线是由外径沿着长度方向算出的曲率,点线是通过最小二乘法由外径导出的线形。

[0038]

此外,曲率是根据玻璃母材的外径测定结果,在长度方向上算出外径的一次微分及二次微分,以曲率=二次微分/{1+(一次微分的绝对值)

1.5

}的形式算出。

[0039]

通过最小二乘法由图2所示的光纤用玻璃母材的外径导出的斜率的绝对值为0.002,曲率的绝对值成为0.0028。曲率的绝对值较大的部位是在光纤用玻璃母材处于原形状的时间点发生局部外径波动的部位。在通过拉伸而获得这种光纤用玻璃母材的情况下,斜率及局部外径波动与原形状的光纤用玻璃母材相比变得平缓,因此,在之后最终拉伸成外径均匀的光纤用玻璃母材时非常有效。

[0040]

[实施例]

[0041]

对利用vad法使多孔质玻璃母材沉积而成的沉积物进行烧结,制造有效部的长度为600mm,两端的锥形部的长度为150mm,且有效部平均外径为100mm的拉伸前的原形状的光纤用玻璃母材。

[0042]

此外,所述光纤用玻璃母材的形状数据是对有效部在长度方向上连续进行外径测定,并根据所获得的外径测定结果来获取。平均外径是由外径的平均值算出。另外,所述有效部具有斜率,长度方向上的直径斜率的绝对值为0.015mm/mm。

[0043]

另外,两端的锥形部中一端是包含不透明玻璃部的锥形部,另一端是由透明玻璃部构成的锥形部。包含不透明玻璃部的锥形部在玻璃母材的不透明部与透明部的交界处切断。之后,利用玻璃车床在两端的夹头安放成为虚拟的外径为60mm的玻璃棒,将该玻璃母材的所述切断端焊接于其中一虚拟玻璃棒,将由透明玻璃部构成的锥形部焊接于另一虚拟玻璃棒,由此,完成了拉伸前的原形状的光纤用玻璃母材在玻璃车床上的安放。

[0044]

使安放在所述玻璃车床上的拉伸前的原形状的光纤用玻璃母材经过多个拉伸步骤,并拉伸成最终目标直径50mm。通过改变这多个拉伸步骤中的拉伸的控制,而制作比较例1~4及实施例1、2的光纤用玻璃母材。拉伸的控制是以如下方式进行。

[0045]

关于玻璃车床中的拉伸条件算出方法,当将拉伸前玻璃母材的外径设为d1,将拉伸后玻璃母材的目标外径设为d2,将燃烧器支架移动速度设为vb,将尾端移动速度设为v

t

时,成为vb×d12

=(v

t

+vb)

×d22

,所以使vb恒定,控制v

t

而进行拉伸。

[0046]

[比较例1]

[0047]

在第一拉伸步骤中,以玻璃母材有效部的外径均匀成为55mm的方式进行拉伸,在第二拉伸步骤中,以玻璃母材有效部的外径成为最终目标直径50mm的方式进行拉伸。

[0048]

[比较例2]

[0049]

在第一拉伸步骤中,以玻璃母材有效部的外径均匀成为55mm的方式进行拉伸,在第二拉伸步骤中,以玻璃母材有效部的外径均匀成为52mm的方式进行拉伸,在第三拉伸步骤中,以玻璃母材有效部的外径成为最终目标直径50mm的方式进行拉伸。

[0050]

[比较例3]

[0051]

在第一拉伸步骤中,以玻璃母材有效部在拉伸后按绝对值具有约0.007mm/mm的斜率的方式进行拉伸,在第二拉伸步骤中,以玻璃母材有效部的外径成为最终目标直径50mm的方式进行拉伸。此外,拉伸后具有斜率的加工可通过根据形状稍微改变目标直径而容易地实施。

[0052]

[比较例4]

[0053]

在第一拉伸步骤中,以玻璃母材有效部的外径在拉伸后按绝对值具有约0.002mm/mm的斜率的方式进行拉伸,在第二拉伸步骤中,以玻璃母材有效部的外径成为最终目标直径50mm的方式进行拉伸。

[0054]

[实施例1]

[0055]

在第一拉伸步骤中,以玻璃母材有效部在拉伸后按绝对值具有约0.004mm/mm的斜率的方式进行拉伸,在第二拉伸步骤中,以玻璃母材有效部的外径成为最终目标直径50mm的方式进行拉伸。

[0056]

[实施例2]

[0057]

在第一拉伸步骤中,以玻璃母材有效部在拉伸后按绝对值具有约0.005mm/mm的斜率的方式进行拉伸,在第二拉伸步骤中,以玻璃母材有效部的外径成为最终目标直径50mm的方式进行拉伸。

[0058]

在上述比较例1~4及实施例1~2的条件下进行光纤用玻璃母材的拉伸,以如下方式对它们进行评价。

[0059]

首先,求出在最初拉伸之后进行外径测定而获得的有效部斜率的绝对值、曲率绝对值的最大值、及拉伸前玻璃母材的有效部斜率c与拉伸后玻璃母材的有效部斜率a的比c/

a的绝对值(以下,简称为拉伸前后的有效部斜率的比c/a),进而,求出在拉伸成最终目标直径之后进行有效部内的外径测定而获得的径差。

[0060]

根据各玻璃母材的外径测定结果在长度方向上算出外径的一次微分及二次微分,并由下述式算出曲率。

[0061]

曲率=二次微分/{1+(一次微分的绝对值)

1.5

}

[0062]

此外,当最终拉伸步骤后的有效部内的径差大于0.5mm时,设为不合格(

×

),为0.5mm以下时,设为合格(

○

),为0.2mm以下时,用于后续工序时容易获得良好的光学特性,所以设为更良好的合格(

◎

)。

[0063]

将以上结果归总示于表1。

[0064]

[表1]

[0065][0066]

比较例1中,第1拉伸步骤后的有效部斜率的绝对值小至0.0008mm/mm,但曲率绝对值的最大值大至0.0070。可以看出,并未完全消除拉伸前的局部外径波动。之后,因为将第2拉伸步骤作为最终拉伸步骤进行了拉伸,所以最终拉伸步骤后的有效部内的径差大至1.1mm,判定为不合格。

[0067]

比较例2中,第1拉伸步骤后的有效部斜率的绝对值小至0.0009mm/mm,但曲率绝对值的最大值大至0.0063。可以看出,并未完全消除拉伸前的局部外径波动。但是,之后经过第2拉伸步骤后,将第3拉伸步骤作为最终拉伸步骤进行拉伸,由此,有效部内的径差成为0.3mm,判定为合格。但是,因经过了额外的拉伸步骤,而导致处理时间延长,拉伸所需的材料也会增加。

[0068]

比较例3中,第1拉伸步骤后的有效部斜率的绝对值为0.0072mm/mm,大于比较例1,但曲率绝对值的最大值为0.0015,小于比较例1。通过拉伸成具有斜率的形状,能够以某种程度消除拉伸前的局部外径波动。但是,因为所述有效部斜率的绝对值过大,所以最终拉伸步骤后的有效部内的径差大至0.6mm,判定为不合格。

[0069]

比较例4中,第1拉伸步骤后的有效部斜率的绝对值为0.0024mm/mm,大于比较例1,但曲率绝对值的最大值为0.0034,有效部内的径差为0.7mm,小于比较例1。通过拉伸成具有这种斜率的形状,能够以某种程度消除拉伸前的局部外径波动。但是,因为曲率绝对值的最大值过大,所以最终拉伸步骤后的有效部内的径差大至0.7mm,判定为不合格。

[0070]

实施例1中,第1拉伸步骤后的有效部斜率的绝对值为0.0041mm/mm,大于比较例1,但曲率绝对值的最大值为0.0027,小于比较例1。通过拉伸成具有这种斜率的形状,能够以某种程度消除拉伸前的局部外径波动。结果,最终拉伸步骤后的有效部内的径差小至

0.3mm,判定为合格。

[0071]

实施例2中,最终拉伸步骤后的有效部内的径差小至0.1mm,为良好的合格。这被认为是通过曲率绝对值的最大值小至0.0023,拉伸前后的有效部斜率的比c/a的绝对值取1.96这一适当值,使得第1拉伸步骤后的曲率绝对值的最大值也小至0.0023,能够使最终拉伸步骤后的有效部内的径差小至0.1mm。

[0072]

根据上表的结果,可以说,拉伸前后的有效部斜率的比c/a的绝对值理想地是成为2以下。

[0073]

通过采用这种光纤用玻璃母材作为最终拉伸步骤前的母材,能够使最终拉伸步骤后的有效部内的径差变小,也无需不必要地追加拉伸步骤,因此,在缩短时间、节能上也会发挥效果。

[0074]

此外,本发明并不限定于上述实施方式,可适当地自由进行变化、改良等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1