利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法与流程

1.本发明属于化肥(或农药)生产技术领域,具体涉及一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法。

背景技术:

2.碳酸氢钾,分子式为:khco3,分子量:100.8,又名重碳酸钾。碳酸氢钾含氧化钾为47%,含二氧化碳为44%,属于典型的碳基钾肥。与碳酸钾性质接近,只是碳营养的比例更高,钾营养的比例略低。但我国近年来土壤出现缺碳,土壤有机质含量下降的现象。碳酸氢钾的环保作用更为明显。特别需要提出的是,这种碳基钾肥还是世界各国普遍推广的药肥,各种环保认证都将碳酸氢钾列为不限制使用的杀虫药肥。碳酸氢钾是国内外各种绿色生产资料推广施用的农药和碳基钾肥。我国参照欧盟有机农业生产规定(eec no.2092/91)、国际农业有机农业运动联合会(ifoam),以及德国、瑞典、英国、美国、澳大利亚、新西兰等制定的国环有机产品认证中心(简称ofdc) 中规定的附录a允许和限制使用的土壤培肥和改良物质,对有机农业体系以外生产的物质,如秸秆、堆肥、农家肥、充分腐熟的人粪尿等,都进行了限制使用;而附录b作物病虫害防治中允许和限制使用的物质/方法,则明确二氧化碳、碳酸氢钾、蚁酸等不进行限制。显而易见,用二氧化碳、碳酸氢钾等作为原料的碳基钾肥,其防止病虫害的作用非常明显。

3.德国化学家发现,若要维持土壤的肥力,就必须恢复土壤中被植物摄取的碳、氮、磷和钾。碳酸氢钾属于典型的碳基钾肥,对于维持土壤肥力起着重要作用。

4.碳基化肥可以抑制土壤有机质的分解。土壤有机质的分解,即有机质的矿化过程为:当我们增加土壤中的生成物二氧化碳(碳基化肥)的含量(浓度),根据化学平衡定律,抑制了上述反应向右进行。不仅抑制了二氧化碳的排放,而且还抑制了土壤有机质的下降。

5.碳基化肥的施入,对于作物有机碳含量的增加影响显著。作物有机碳的形成量在玉米、水稻上的测定,由于碳素(长效碳铵、碳铵)的施入,明显增加了作物的有机碳含量。玉米的有机碳的增加率分别为48.2%和40.86%,水稻的有机碳的增加率分别为20.21%和12.53%。

6.化肥中的碳营养直接影响土壤的碳含量,土壤中碳含量对于氨的固定起到正相关作用,也可以说土壤中无机碳的含量,对于有机氮、有机碳都是呈正相关的作用。所以土壤中增施碳基化肥:(1)可以增加土壤中碳酸氢根离子,为植物的光合作用奠定物质基础。(2)将氨转化为有机氮固定起来,避免有机质的过度分解,控制二氧化碳的大量释放,抑制温室效应的肆虐。 (3)将无机碳变为有机碳固定起来,相当于减少二氧化碳的排放,达到控制空气的污染。例如pm2.5的影响。(4)碳营养对于生态农业十分重要,离开碳营养平衡的有机农业、绿色农业都不是真正意义上生态农业。植物营养学说中存在这么一种认识,即:通过改变寄主和寄生物环境的和谐关系这一特殊的新陈代谢功能,对防治病虫害发挥最大的作

用。合适的碳、氮比(环境),十分重要,这种环境可以降低有害细菌的生存,而提高作物的营养水平。不仅给作物提供了良好的营养,也大幅降低了农药的用量,减少环境的污染。(5)土壤中二氧化碳的增加,对于发生土壤中硅酸盐同晶置换碳酸盐,是一种强有力的抑制,避免土壤沙化的趋势。

7.碳是人类的能源。工业革命之后,人类使用能源的情况发生了根本变化。煤和石油作为动力资源被大量开发和利用,出现了突然加速消耗的局面。煤和石油都是地球给我们提供的,是在漫长的地质演变中积累起来的。地球6 亿年贮存的化石燃料,经过燃烧分解大部分转换成了二氧化碳、一氧化碳等。据权威统计,2017年空气中的二氧化碳含量已经由0.003%上升到0.004%,造成的温室效应非常严重。煤和石油的能量归根到底是来自太阳能,因为植物通过光合作用把太阳能转化成化学能贮藏在自己的机体里,因此将这些化石燃料分解产生的二氧化碳、一氧化碳等通过捕集,加工成为碳基化肥,供植物吸收利用,通过光合作用再度转化成为粮食或者能源,不仅可以抑制温室效应的肆虐,又可为人类解决能源,所以说是碳捕集最好的利用途径。

8.传统的碳酸氢钾生产大多都是采用电解法、路布兰法或离子交换法,这些工艺与合成氨的脱碳工艺,不是一种类型,属于专门制造碳酸氢钾的生产装置,其产品成本较高,一般在6800元/吨左右,而利用合成氨的脱碳工艺,吸收变换气中的二氧化碳,生产碳酸氢钾则是合成氨生产的辅助工段,其主要目的是脱除合成氨原料气体中的二氧化碳,生产的碳酸氢钾只是合成氨工艺的副产品。合成氨联产碳铵的工艺,生产的合成氨与原料气本身的二氧化碳是平衡的,不存在二氧化碳的排放。生产碳铵的目的也是为了脱除原料气的二氧化碳。生产1吨合成氨的成本是2000元,1吨氨可以制造4吨碳铵,因此碳酸氢铵的成本仅500元/吨左右。同样道理,用氢氧化钾代替氨水脱除二氧化碳,得到的碳酸氢钾只是原料氢氧化钾的成本。1吨氢氧化钾含氧化钾是84%,价格是7000元/吨,折合每个氧化钾的单价是7000/84=83.3元 /k2o;制造成为含47%氧化钾的碳酸氢钾,成本仅是83.3

×

47=3915元/吨;而传统工艺碳酸氢钾的成本是6500元,新工艺只是传统工艺成本的 3915/6500=60.23%。如果本工艺的原料改换成48%的商品液体氢氧化钾,价格只有2500元/吨,折合每个氧化钾的单价是2500/48=52元/k2o;那么,碳酸氢钾产品的成本只有52

×

47=2444元/吨,相当于传统工艺6500元/吨的 37.6%。更有甚者,电解氯化钾时得到的中间产品是10%左右的氢氧化钾液体,由于能耗低,每个氧化钾的成本更低,制造成为碳酸氢钾的成本更低。

9.氢氧化钾利用二氧化碳碳化生产碳酸氢钾,与氨水利用二氧化碳碳化生产碳酸氢铵反应机理相同。即:

10.nh4oh+co2=nh4hco311.koh+co2=khco312.碳酸氢钾是一种优质的碳基钾肥,没有得到大力推广的原因是由于价格高,农民感到不划算。传统路线生产的碳酸氢钾,与其它钾肥相比(见表 1)价格较高,难以得到推广。

13.表1:各种钾肥的单价比较

14.名称分子式k2o含量%销价元/吨单价元/k2o氯化钾kci63215034.1

硫酸钾k2so454370068.5碳酸钾k2co3687000103硝酸钾kno346.5420090.32碳酸氢钾khco3476500138

[0015] 合成氨工艺的基本方法就是:用煤、石油或天然气等化石能源,燃烧制备成半水煤气或水煤气等作为原料气,这种原料气主要含有氮气、氢气、一氧化碳、二氧化碳、硫化氢等气体。除了氮气、氢气是合成氨必须的原料气以外,其它都是有害气体必须清除。因此,设置了用氨水等进行脱硫的工段,用一氧化碳和水蒸气反应转换为二氧化碳和氢气的变换工段,再将二氧化碳脱除的脱碳工段(合成氨联产碳酸氢铵工艺称为碳化车间),最后再用醋酸铜氨液等将微量的有害气体完全脱除以后,将纯净的氮气、氢气在高温、高压和催化剂的作用下合成为氨。

[0016]

我国独创的合成氨

‑

碳铵联合生产工艺,即小氮肥工艺,是将合成氨原料气中的二氧化碳与氨水反应生成碳酸氢铵,不仅脱除了影响氢氮气合成为氨的无效气体二氧化碳(脱碳),还同时生产了碳酸氢铵化肥,一举两得。氢氧化钾与氨水的性质近似,利用氢氧化钾与二氧化碳反应,生产碳酸氢钾,同样可以达到上述目的。原合成氨

‑

碳铵联合生产工艺,改为生产液氨和碳酸氢钾两种产品。

技术实现要素:

[0017]

本发明的目的是提供一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用氢氧化钾与二氧化碳反应,生产碳酸氢钾,将原合成氨

ꢀ‑

碳铵联合生产工艺,改为生产液氨和碳酸氢钾两种产品,降低了碳酸氢钾的产品成本,同时达到回收和固定二氧化碳,实现碳中和的目的。

[0018]

本发明所采用的技术方案是,一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为10

‑

20%的氢氧化钾水溶液,反应温度控制到20℃

‑

30℃,压强控制到0.7mpa或1.4mpa,反应后生成碳酸氢钾产品。

[0019]

本发明的特征还在于,

[0020]

方法中使用的质量分数为10

‑

20%的氢氧化钾水溶液,采用固体氢氧化钾溶解的方法制取。

[0021]

方法中使用的质量分数为10

‑

20%的氢氧化钾水溶液,采用商品48%的氢氧化钾溶液稀释的方法制取。

[0022]

合成氨工艺增设氯化钾水溶液电解车间,所述方法中使用的质量分数为 10

‑

20%的氢氧化钾水溶液,采用该电解车间的中间产品,即隔膜法电解氯化钾水溶液得到质量分数为10%~11%的氢氧化钾水溶液,或采用离子膜法电解氯化钾水溶液得到质量分数为30~32%的氢氧化钾水溶液,而后调整成为质量分数为10~20%的氢氧化钾水溶液。

[0023]

合成氨联产尿素的企业,由于二氧化碳排放量较大,可将合成氨联产尿素过程中脱碳的压力降低至0.7mpa或1.4mpa,用质量分数为10

‑

20%的氢氧化钾水溶液进行吸收,饱和后得到碳酸氢钾产品,整个合成氨生产,不再排放二氧化碳,实现碳中和。

[0024]

本发明的有益效果是:本发明方法是利用氢氧化钾与合成氨

‑

碳铵联合生产工艺

中产生的二氧化碳反应,生产碳酸氢钾,原合成氨

‑

碳铵联合生产工艺,改为生产液氨和碳酸氢钾两种产品,本方法由于工艺路线的优势,成本得以大幅度下降,为这种化肥的推广创造了条件。而且,对于大型合成氨联产尿素的企业,多余的二氧化碳全部加工成为碳酸氢钾,同时此方法有利于二氧化碳的回收和固定,实现碳中和意义更大。

附图说明

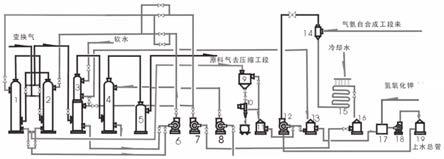

[0025]

图1是本发明一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法的工艺流程图。

[0026]

图中,1、碳化主塔,2、预碳化塔,3.综合塔,4.清洗塔,5.气水分离器, 6.碳铵液泵,7.浓氨水泵,8.清水泵,9.稠厚器,10.离心机,11.母液储坛, 12.吸氨泵,13.稀氨水储坛,14.高位吸氨器,15.吸氨水冷排管,16.浓氨水储坛,17.溶钾地下槽,18.钾液泵,19.钾液贮槽。

具体实施方式

[0027]

下面结合附图和具体实施方式对本发明进行详细说明。

[0028]

本发明提供一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为10

‑

20%的氢氧化钾水溶液,反应温度控制到20℃

‑

30℃,压强控制到0.7mpa或1.4mpa,反应后生成碳酸氢钾产品。

[0029]

上述方法中使用的质量分数为10

‑

20%的氢氧化钾水溶液,采用固体氢氧化钾溶解的方法制取。

[0030]

上述方法中使用的质量分数为10

‑

20%的氢氧化钾水溶液,采用商品48%的氢氧化钾溶液稀释的方法制取。

[0031]

合成氨工艺增设氯化钾水溶液电解车间,上述方法中使用的质量分数为 10

‑

20%的氢氧化钾水溶液,采用该电解车间的中间产品,即隔膜法电解氯化钾水溶液得到质量分数为10%~11%的氢氧化钾水溶液,或采用离子膜法电解氯化钾水溶液得到质量分数为30~32%的氢氧化钾水溶液,而后调整成为质量分数为10~20%的氢氧化钾水溶液。

[0032]

合成氨联产尿素的企业,由于二氧化碳排放量较大,可将合成氨联产尿素过程中脱碳的压力降低至0.7mpa或1.4mpa,用质量分数为10

‑

20%的氢氧化钾水溶液进行吸收,饱和后得到碳酸氢钾产品,整个合成氨生产,不再排放二氧化碳,实现碳中和。

[0033]

实施例1

[0034]

一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为10%的氢氧化钾水溶液,反应温度控制到20℃,压强控制到0.7mpa,反应后生成碳酸氢钾产品。

[0035]

上述方法中使用的质量分数为10%的氢氧化钾水溶液,采用固体氢氧化钾溶解的方法制取。

[0036]

实施例2

[0037]

一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为20%的氢氧化钾水溶

液,反应温度控制到30℃,压强控制到1.4mpa,反应后生成碳酸氢钾产品。

[0038]

上述方法中使用的质量分数为20%的氢氧化钾水溶液,采用商品48%的氢氧化钾溶液稀释的方法制取。

[0039]

实施例3

[0040]

一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为15%的氢氧化钾水溶液,反应温度控制到25℃,压强控制到0.7mpa,反应后生成碳酸氢钾产品。

[0041]

合成氨工艺增设氯化钾水溶液电解车间,上述方法中使用的质量分数为 15%的氢氧化钾水溶液,采用该电解车间的中间产品,采用离子膜法电解氯化钾水溶液得到质量分数为30%的氢氧化钾水溶液,而后稀释成为质量分数为15%的氢氧化钾水溶液。

[0042]

实施例4

[0043]

一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为14%的氢氧化钾水溶液,反应温度控制到22℃,压强控制到0.7mpa,反应后生成碳酸氢钾产品。

[0044]

合成氨工艺增设氯化钾水溶液电解车间,上述方法中使用的质量分数为 14%的氢氧化钾水溶液,采用该电解车间的中间产品,采用离子膜法电解氯化钾水溶液得到质量分数为32%的氢氧化钾水溶液,而后稀释成为质量分数为14%的氢氧化钾水溶液。

[0045]

实施例5

[0046]

一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为10%的氢氧化钾水溶液,反应温度控制到25℃,压强控制到0.7mpa,反应后生成碳酸氢钾产品。

[0047]

合成氨工艺增设氯化钾水溶液电解车间,上述方法中使用的质量分数为 10%的氢氧化钾水溶液,采用该电解车间的中间产品,即隔膜法电解氯化钾水溶液得到质量分数为10%的氢氧化钾水溶液。

[0048]

实施例6

[0049]

一种利用合成氨联产碳酸氢铵生产碳酸氢钾实现碳中和的方法,利用合成氨

‑

碳铵联合生产工艺,将吸收变换气中二氧化碳的浓氨水改为质量分数为11%的氢氧化钾水溶液,反应温度控制到25℃,压强控制到0.7mpa,反应后生成碳酸氢钾产品。

[0050]

合成氨工艺增设氯化钾水溶液电解车间,上述方法中使用的质量分数为20%的氢氧化钾水溶液,采用该电解车间的中间产品,即隔膜法电解氯化钾水溶液得到质量分数为11%的氢氧化钾水溶液。

[0051]

用氢氧化钾代替氨水脱除二氧化碳,得到的碳酸氢钾只是原料氢氧化钾的成本。1吨氢氧化钾含氧化钾是84%,价格是7000元/吨,折合每个氧化钾的单价是7000/84=83.3元/k2o;制造成为含47%氧化钾的碳酸氢钾,成本仅是83.3

×

47=3915元/吨;而传统工艺碳酸氢钾的成本是6500元,新工艺只是传统工艺成本的3915/6500=60.23%。如果本工艺的原料改换成48%的商品液体碳酸氢钾,价格只有2500元/吨,折合每个氧化钾的单价是2500/48=52 元/k2o;那么,碳酸氢钾产品的成本只有52

×

47=2444元/吨,相当于传统工艺6500元/吨的37.6%。更有甚者,电解氯化钾时得到的中间产品是10%左右的氢氧化钾液体,由于能耗低,每个氧化钾的成本更低,制造成为碳酸氢钾的成本更低。

[0052]

本发明的技术经济构思:

[0053]

我国独创的合成氨

‑

碳铵联合生产工艺,是将合成氨工艺生产的液氨,通过蒸发转化为气氨,而后利用高位吸氨器用清水将其吸收,制成15%,折合成180tt(滴度)的浓氨水,送入碳化塔将合成氨工艺的原料气中的二氧化碳吸收制成碳酸氢铵。因此,对于合成氨工艺来说,联产碳酸氢铵也属于利用氨水进行脱碳的脱碳工段。

[0054]

本发明将氨水制备工艺取消,将浓氨水改换成氢氧化钾水溶液,吸收变换气中的二氧化碳后生成碳酸氢钾。这样以来,整个企业的产品变成了碳酸氢钾和液氨。而不像原来的工艺,只是生产碳酸氢铵一种产品。合成氨联产尿素的大型合成氨企业,由于排放二氧化碳较多,可采用本技术,将这些多余的二氧化碳用氢氧化钾吸收,做成碳酸氢钾,而不再排放二氧化碳。

[0055]

参照附图1,在氮肥厂碳化车间工艺流程中,生产碳酸氢铵的设备包括:碳化主塔1、预碳化塔2、综合塔3、清洗塔4、气水分离器5、碳铵液泵6、浓氨水泵7、清水泵8、稠厚器9、离心机10、母液储坛11、吸氨泵12、稀氨水储坛13、高位吸氨器14、吸氨水冷排管15、浓氨水储坛16。

[0056]

原生产碳铵的工艺是,来自合成氨变换工段的变换气,其中含有28%左右的二氧化碳,进入碳化塔内与被浓氨水吸收反应生成碳酸氢铵。氨水来自合成氨工艺所生产的氨,经过(水)吸收工段,制备成为浓氨水。

[0057]

如果全部改为生产碳酸氢钾,本工艺的设备装置需要简单的调整。在上述的稀氨水储坛13旁边增加溶钾地下槽17和一台钾液泵18及钾液贮槽19。而清洗塔4,可以取消。这是因为氨水脱碳,气体中夹杂有气态的氨,需要通过清洗塔回收,而改为氢氧化钾脱碳,气体中不会夹杂钾,因此可以取消。

[0058]

具体操作如下:

[0059]

可停止制备浓氨水。母液槽改为贮存碳酸氢钾的母液,浓氨水槽改为贮存氢氧化钾的溶液。

[0060]

将工业固体氢氧化钾(或者液体氢氧化钾)按照消耗定额比例注入在溶钾地下槽17内,用母液、水配制成质量分数为10

‑

15%的氢氧化钾溶液,用钾液泵18将溶液打入钾液贮槽19内,而后送入碳化塔内利用变换气中的二氧化碳进行碳化,过饱和后可生成碳酸氢钾化肥。

[0061]

鉴于,这种工艺是用氢氧化钾水溶液进行脱碳,那么,在原料氢氧化钾的选择上,又可分为(1)固体氢氧化钾法。即将固体氢氧化钾加水稀释到质量分数为10~20%。(2)质量分数为48%的氢氧化钾商品,加水稀释到质量分数为10~20%。(3)采用隔膜法电解氯化钾水溶液得到质量分数为10%~ 11%的氢氧化钾水溶液,或采用离子膜法电解氯化钾水溶液得到质量分数为30~32%的氢氧化钾,而后稀释成为质量分数10~20%的氢氧化钾。

[0062]

本发明的技术,由于属于合成氨的脱碳工段,产品成本主要就是原料的价格,液体氢氧化钾的成本最为划算,生产出来的碳酸氢钾成本远远低于传统工艺生产的碳酸氢钾价格。这样以来,碳酸氢钾作为清洁化肥的市场就能很快推开。

[0063]

当然,合成氨联产碳酸氢铵的小氮肥企业,通过技术改造最易实现。其核心技术指标即0.7mpa(或1.4mpa)的压力,10~20%的氢氧化钾水溶液浓度,20

‑

30℃的控制温度。但存在的问题是合成氨商品的销售,增加了难度。而采用增建电解车间的话,电解氯化钾水溶

液产生的氯气、氢气又可以与氨气反应,生产氯化铵。这样以来,整个工艺不仅没有温室气体排放,也不存在销售液氨的困难。

[0064]

合成氨联产尿素的企业,由于原料(煤、石油、天然气)不同,工艺稍有区别,但尿素产品的碳、氮比较碳铵低,决定了生产工艺需要排放过多的二氧化碳,例如,一座采用水煤浆气化(德士古法)生产化肥的30万吨合成氨厂,每年要从空气中吸取24.7万吨氮气,制造成为氮肥,送入土壤供植物吸收。而生产合成氨的同时,又向大气中排出102万吨二氧化碳气(吨氨排出二氧化碳3.4吨),土壤中不断补充氮,取走碳,空气中则不断取走氮,释放出碳,多么严重的失衡!采用本法即可实现碳中和。这些企业的脱碳压力大多在1.8~4.0mpa,可以因地制宜降低其压力,等同上述指标制造碳酸氢钾。

[0065]

除了合成氨工业以外,火力发电、钢铁冶炼、水泥、玻璃、造纸等重工业也是排放二氧化碳的大户。必须将空气中排放的二氧化碳回收利用(ccus),制造成为碳基化肥固定到土壤中去,是ccus最经济的方法。植物和土壤微生物需要合适碳、氮比例的营养才能平衡。这些企业也可以参照本专利技术,将二氧化碳制造成为碳酸氢钾,或者制造成为碳酸氢铵、碳酸氢钙、碳酸氢镁、碱式碳酸锌、碱式碳酸铜、碳酸氢钠

……

乃至液化二氧化碳等等。为我国实现碳中和做出贡献。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1