一种镍锰铁铝锂正极材料及其制备方法

1.本发明属于电池材料技术领域,特别涉及一种镍锰铁铝锂正极材料及其制备方法。

背景技术:

2.高镍三元正极材料镍钴铝酸锂(lini1‑

x

‑

y

co

x

al

y

o2,简称nca)具有非常高的能量密度和功率密度,具有广阔的应用前景,因而该材料越发受到工业界和学术界的广泛关注。其中高镍系lini

0.8

co

0.15

al

0.05

o2作为nca材料中被研究的最为成熟、性能最好的体系,具有较高的实际比容量,在高截止电压(4.3v)下的放电比容量可达180mah/g。正是得益于nca正极材料的高容量特性,才被作为正极材料用于制作高性能的电池,例如新能源汽车行业中的18650型动力电池。

3.在制备商业用nca材料时主要采用的是固相法和共沉淀法。其中共沉淀法的优点在于所制得材料颗粒的粒径小且均匀,但将铝元素引入共沉淀过程,容易造成产物中元素分布不均,晶粒难以长大等问题。除此之外,nca材料虽然有大容量的优点,但也存在首次库伦效率低下、循环稳定性与倍率性能差、电压衰减等问题。

4.因此,希望提供一种相较于传统nca材料,性能更好的正极材料。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种镍锰铁铝锂正极材料及其制备方法。所述镍锰铁铝锂正极材料具有较高的理论容量,在0.1c倍率下放电容量在190

‑

195mah/g之间,经过100次循环后容量保持率仍有约85%,具有较好的循环稳定性。

6.本发明提供了一种镍锰铁铝锂正极材料的制备方法,包括以下步骤:

7.(1)将镍盐、锰盐配置为金属盐溶液a;以草酸作为沉淀剂,与络合剂配置为混合溶液b;

8.(2)将所述金属盐溶液a加入至混合溶液b中,加热并搅拌,形成乳浊液;再经陈化、过滤、洗涤、干燥,制得草酸镍锰前驱体;

9.(3)在所述草酸镍锰前驱体中添加铁源,一次煅烧,得到初次烧结产物;往所述初次烧结产物中添加铝源,二次煅烧,得到二次烧结产物;往所述二次烧结产物中添加锂源,三次煅烧,得到镍锰铁铝锂正极材料。

10.本发明采用草酸代替具有强碱性和强腐蚀性的氢氧化钠作为共沉淀工艺的沉淀剂,降低了对生产设备的腐蚀以及对环境的污染,还能有效避免al元素在强碱性条件下生成alo2‑

,从而造成产物中元素分布不均,晶粒难以长大的问题,因此可有效提高正极材料的电化学性能。本发明还通过采用三段烧结工艺,分别外加铁源与前驱体、外加铝源与初次烧结产物进行二次烧结,进一步避免了传统共沉淀工艺中碱性条件下铝离子的不均匀沉淀导致前驱体晶粒生长不均,从而造成颗粒尺寸不均一的缺点。除此之外,本发明还采用锰完全

取代贵金属钴合成高镍无钴四元正极材料,既可以避免高镍正极材料过度依赖金属钴带来的成本攀升,也可以从结构上对高镍正极材料进行优化,有助于稳定材料的层状结构以提升其循环稳定性等电化学性能。

11.优选的,所述镍盐为硝酸镍和/或硫酸镍。

12.优选的,所述锰盐为硝酸锰和/或硫酸锰。

13.优选的,所述络合剂为氨水。

14.优选的,所述沉淀剂与络合剂的摩尔比为1:(1.8

‑

2.5)。

15.优选的,步骤(2)中进行所述加热至32

‑

37℃。

16.优选的,步骤(2)所述搅拌的转速为800

‑

1000r/min。

17.优选的,所述锂源为氢氧化锂和/或碳酸锂。

18.优选的,所述铝源为三氧化二铝。

19.优选的,所述铁源为三氧化二铁。

20.本发明通过采用三氧化二铝取代传统共沉淀工艺常用铝盐硫酸铝,并采用三氧化二铁作为外加铁源,避免了传统共沉淀工艺制备前驱体过程中金属离子沉淀不完全导致的前驱体元素分布不均的缺陷。

21.优选的,步骤(3)中所述一次煅烧的步骤为:由室温升温至约700℃,升温速率约5℃/min,空气气氛下保温约10h,再冷却至室温。

22.优选的,步骤(3)中所述二次煅烧的步骤为:由室温升温至约700℃,升温速率约5℃/min,空气气氛下保温约10h,再冷却至室温。

23.优选的,步骤(3)中所述三次煅烧的步骤为:由室温升温至约750℃,升温速率约5℃/min,空气气氛下保温约5h,再冷却至室温。

24.煅烧温度是影响所制得镍锰铁铝锂正极材料致密程度、结构稳定程度和电化学性能的重要因素。温度过高,外加锂源容易过度挥发,使得烧结产物严重缺锂,同时会直接影响材料原有的内部晶型结构,容易造成材料的分解;温度过低,外加铝源和外加铁源无法与前驱体共熔,材料晶体结构无法轻易成型,这对电化学性能会产生不利影响。

25.本发明还提供了一种镍锰铁铝锂正极材料,由上述制备方法所制得。

26.优选的,所述镍锰铁铝锂正极材料的分子式为lini

0.8

mn

0.15

‑

x

fe

x

al

0.05

o2,x=0.05或0.1。

27.相对于现有技术,本发明的有益效果如下:

28.(1)本发明采用草酸取代传统共沉淀工艺使用的沉淀剂氢氧化钠,相比于传统共沉淀工艺使用的氢氧化钠沉淀剂,草酸沉淀剂对生产设备的腐蚀性更低、对环境更加友好。同时,本发明以草酸取代碱性物质作为沉淀剂,能有效避免al元素在强碱性条件下生成alo2‑

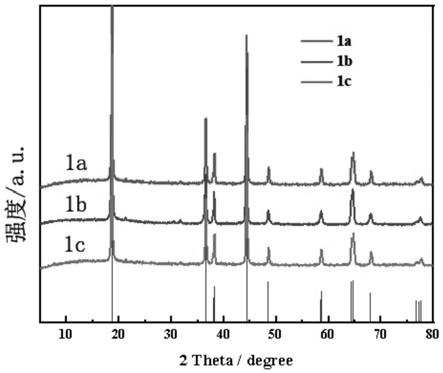

,从而造成产物中元素分布不均,晶粒难以长大的问题,因此可有效提高正极材料的电化学性能。

29.(2)本发明通过采用三段烧结工艺,分别通过外加铁源与前驱体、外加铝源与初次烧结产物进行二次烧结,避免了传统共沉淀工艺中碱性条件下铝离子的不均匀沉淀导致前驱体晶粒生长不均,从而造成颗粒尺寸不均一的缺点。通过控制反应过程的参数如温度、转速等控制共沉淀产品微粒的粒径,能得到形貌规则、尺寸大小均一的颗粒,进而提高烧结产物材料的电化学性能。该工艺具备制备方法简单,工艺条件容易实现,能量消耗低等优点。

30.(3)本发明采用廉价的过渡金属锰(mn)完全替代昂贵的过渡金属co合成高镍无钴四元正极材料,降低了高镍材料生产成本,优化了高镍材料的层状结构稳定性,从而得到电化学性能优异的正极材料。

31.(4)本发明通过采用三氧化二铝取代传统共沉淀工艺常用铝盐硫酸铝,并采用三氧化二铁作为外加铁源,避免了传统共沉淀工艺制备前驱体过程中金属离子沉淀不完全导致的前驱体元素分布不均的缺陷。

附图说明

32.图1为实施例1(对应1a)、实施例2(对应1b)和对比例1(对应1c)所制得正极材料的xrd图;

33.图2为实施例1所制得镍锰铁铝锂正极材料的扫描电镜图;

34.图3为实施例2所制得镍锰铁铝锂正极材料的扫描电镜图;

35.图4为实施例2所制得镍锰铁铝锂正极材料的循环性能图;

36.图5为实施例1与对比例1所制得镍锰铁铝锂正极材料的循环性能图;

37.图6为实施例1与对比例2所制得镍锰铁铝锂正极材料的循环性能图。

具体实施方式

38.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例仅为本发明的优选实施例,对本发明要求的保护范围不构成限制作用,任何未违背本发明的精神实质和原理下所做出的修改、替代、组合,均包含在本发明的保护范围内。

39.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

40.实施例1

41.本实施例提供一种镍锰铁铝锂正极材料,其分子式为lini

0.8

mn

0.1

fe

0.05

al

0.05

o2,其制备方法包括以下步骤:

42.(1)将硫酸镍、硫酸锰按金属离子摩尔量比为0.8:0.1的比例加入至去离子水中,持续搅拌使无机盐充分溶解,配制出绿色的澄清金属盐溶液a;

43.称取摩尔量为0.042mol草酸倒入盛有去离子水的反应釜内,35℃加热搅拌使草酸完全溶解,再按照沉淀剂:络合剂=1:2的摩尔比,量取摩尔量为0.084mol的氨水倒入反应釜中,配制出白色的混合溶液b,将反应釜温度保持在35℃并持续搅拌;

44.(2)将金属盐溶液a持续、缓慢地加入至混合溶液b中,保持35℃加热并以900r/min的转速持续搅拌20h至形成白色乳浊液;经陈化、过滤、洗涤、干燥,得到蓝绿色的草酸镍锰前驱体;

45.(3)按草酸镍锰前驱体:三氧化二铁=0.9:0.05的摩尔比称取三氧化二铁,将两者混合后进行研磨,所得粉末由室温升温至700℃,升温速率5℃/min,空气气氛下保温10小时,冷却至室温,取出,得到初次烧结产物;再按初次烧结产物:三氧化二铝=0.95:0.05的摩尔比称取三氧化二铝,将两者混合后进行研磨,所得粉末由室温升温至700℃,升温速率5℃/min,空气气氛下保温10小时,冷却至室温,取出,得到二次烧结产物;再按二次烧结产

物:氢氧化锂=1:1.05的摩尔比称取氢氧化锂,将两者混合后进行研磨,所得粉末由室温升温至750℃,升温速率5℃/min,空气气氛下保温5小时,得到最终产物lini

0.8

mn

0.1

fe

0.05

al

0.05

o2。

46.实施例2

47.本实施例提供一种镍锰铁铝锂正极材料,其分子式为lini

0.8

mn

0.05

fe

0.1

al

0.05

o2,其制备方法包括以下步骤:

48.(1)将硫酸镍、硫酸锰按金属离子摩尔量比为0.8:0.05的比例加入至去离子水中,持续搅拌使无机盐充分溶解,配制出绿色的澄清金属盐溶液a;

49.称取摩尔量为0.042mol草酸倒入盛有去离子水的反应釜内,35℃加热搅拌使草酸完全溶解,再按照沉淀剂:络合剂=1:2的摩尔比,量取摩尔量为0.084mol的氨水倒入反应釜中,配制出白色的混合溶液b,将反应釜温度保持在35℃并持续搅拌;

50.(2)将金属盐溶液a持续、缓慢地加入至混合溶液b中,保持35℃加热并以900r/min的转速持续搅拌20h至形成白色乳浊液;经陈化、过滤、洗涤、干燥,得到蓝绿色的草酸镍锰前驱体;

51.(3)按草酸镍锰前驱体:三氧化二铁=0.85:0.1的摩尔比称取三氧化二铁,将两者混合后进行研磨,所得粉末由室温升温至700℃,升温速率5℃/min,空气气氛下保温10小时,冷却至室温,取出,得到初次烧结产物;再按初次烧结产物:三氧化二铝=0.95:0.05的摩尔比称取三氧化二铝,将两者混合后进行研磨,所得粉末由室温升温至700℃,升温速率5℃/min,空气气氛下保温10小时,冷却至室温,取出,得到二次烧结产物;再按二次烧结产物:氢氧化锂=1:1.05的摩尔比称取氢氧化锂,将两者混合后进行研磨,所得粉末由室温升温至750℃,升温速率5℃/min,空气气氛下保温5小时,得到最终产物lini

0.8

mn

0.05

fe

0.1

al

0.05

o2。

52.对比例1

53.本对比例提供一种镍锰铁铝锂正极材料,其分子式为lini

0.8

mn

0.1

fe

0.05

al

0.05

o2,其制备方法包括以下步骤:

54.(1)将硫酸镍、硫酸锰、硫酸铁、硫酸铝按金属离子摩尔量比为0.8:0.1:0.05:0.05的比例加入至去离子水中,持续搅拌使无机盐充分溶解,配制出绿色的澄清金属盐溶液a;

55.称取摩尔量为0.042mol草酸倒入盛有去离子水的反应釜内,35℃加热搅拌使草酸完全溶解,再按照沉淀剂:络合剂=1:2的摩尔比,量取摩尔量为0.084mol的氨水倒入反应釜中,配制出白色的混合溶液b,将反应釜温度保持在35℃并持续搅拌;

56.(2)将金属盐溶液a持续、缓慢地加入至混合溶液b中,保持35℃加热并以900r/min的转速持续搅拌20h至形成白色乳浊液;经陈化、过滤、洗涤、干燥,得到蓝绿色的前驱体;

57.(3)按前驱体:氢氧化锂=1:1.05的摩尔比称取氢氧化锂,将两者混合后进行研磨,所得粉末先由室温升温至700℃,升温速率5℃/min,空气气氛下保温20小时,再由700℃升温至750℃,升温速率5℃/min,空气气氛下保温5小时,得到最终产物lini

0.8

mn

0.1

fe

0.05

al

0.05

o2。

58.对比例2

59.本实施例提供一种镍锰铁铝锂正极材料,其分子式为lini

0.8

mn

0.05

fe

0.1

al

0.05

o2,其制备方法包括以下步骤:

60.(1)将硫酸镍、硫酸锰按金属离子摩尔量比为0.8:0.05的比例加入至去离子水中,持续搅拌使无机盐充分溶解,配制出绿色的澄清金属盐溶液a;

61.称取摩尔量为0.084mol氢氧化钠倒入盛有去离子水的反应釜内,35℃加热搅拌使氢氧化钠完全溶解,再按照沉淀剂:络合剂=1:2的摩尔比,量取摩尔量为0.168mol的氨水倒入反应釜中,配制出混合溶液b,将反应釜温度保持在35℃并持续搅拌;

62.(2)将金属盐溶液a持续、缓慢地加入至混合溶液b中,保持35℃加热并以900r/min的转速持续搅拌20h至形成乳浊液;经陈化、过滤、洗涤、干燥,得到镍锰氢氧化物前驱体;

63.(3)按镍锰氢氧化物前驱体:三氧化二铁=0.85:0.1的摩尔比称取三氧化二铁,将两者混合后进行研磨,所得粉末由室温升温至700℃,升温速率5℃/min,空气气氛下保温10小时,冷却至室温,取出,得到初次烧结产物;再按初次烧结产物:三氧化二铝=0.95:0.05的摩尔比称取三氧化二铝,将两者混合后进行研磨,所得粉末由室温升温至700℃,升温速率5℃/min,空气气氛下保温10小时,冷却至室温,取出,得到二次烧结产物;再按二次烧结产物:氢氧化锂=1:1.05的摩尔比称取氢氧化锂,将两者混合后进行研磨,所得粉末由室温升温至750℃,升温速率5℃/min,空气气氛下保温5小时,得到最终产物lini

0.8

mn

0.05

fe

0.1

al

0.05

o2。

64.产品效果测试

65.图1所示为实施例1(对应1a)、实施例2(对应1b)和对比例1(对应1c)所制得正极材料的xrd图,经与文献标准卡片(jcpds 74

‑

0919)对比衍射峰的强度与位置,得出对比例1所制得正极材料为linio2层状结构。

66.图2所示为实施例1所制得镍锰铁铝锂正极材料的扫描电镜图,其二级颗粒呈球形,颗粒尺寸为1

‑

2μm。

67.图3所示为实施例2所制得镍锰铁铝锂正极材料的扫描电镜图,其二级颗粒呈球形,颗粒尺寸为2

‑

3μm。

68.图4所示为实施例2所制得镍锰铁铝锂正极材料在0.1c倍率下活化3圈后,在1c倍率下循环100圈的循环性能图。结果显示,其在0.1c放电倍率下可以得到192.31mah/g放电容量,循环稳定性良好。

69.图5所示为实施例1与对比例1所制得镍锰铁铝锂正极材料在活化3圈后,在1c倍率下循环100圈的循环性能图。结果显示,实施例1所制得镍锰铁铝锂正极材料在0.1c放电倍率下的放电比容量、在1c放电倍率下的放电比容量均优于对比例1所制得正极材料,同时100次循环后容量保持率也高于对比例1所制得正极材料的容量保持率。

70.图6所示为实施例1与对比例2所制得镍锰铁铝锂正极材料在活化3圈后,在1c倍率下循环100圈的循环性能图。结果显示,实施例1所制得镍锰铁铝锂正极材料在0.1c放电倍率下的放电比容量、在1c放电倍率下的放电比容量均优于对比例2所制得正极材料,同时100次循环后容量保持率也高于对比例1所制得正极材料的容量保持率。

71.上面结合附图对本技术实施例作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1