发酵装置,具有其的多段混合式有机肥发酵系统及方法与流程

1.本发明涉及有机肥生产技术领域,具体涉及一种发酵装置,具有其的多段混合式有机肥发酵系统及方法。

背景技术:

2.目前对养殖过程中产生的粪污最好的处理方式是将粪污生产成为有机肥,然而,目前生产中存在以下问题限制了有机肥的生产:

3.(1)养殖场粪污原料的水分含量往往较高,不能直接用于有机肥生产,生产过程中需添加其他木糠、谷壳粉等辅料以降低粪污原料的含水量,其会增加有机肥生产成本,给企业带来较大的资金压力。

4.(2)将粪污生产成为有机肥的过程中,需向调节好水分的粪污投入发酵菌剂进行发酵。目前粪污发酵通常有条堆发酵及罐式发酵两种方法。条堆发酵时,粪污在发酵阶段形成一个个长条堆状的形式存在,故称为条堆发酵。传统条堆发酵,粪污发酵为批量进行,即发酵完一批粪污,再将新的粪污原料进行条堆,重新投入新的发酵菌剂进行发酵,其每次发酵均需重新投入新的发酵菌剂,菌种用量大,一吨原料中添加菌种成本在50

‑

100多元/吨,相当于成品有机肥中有150

‑

300元/吨成本来自于菌剂,导致目前有机肥加工成本普遍在500

‑

800元/吨,致使有机肥价格在800

‑

1200左右。因此,目前有机肥只能应用在收益较高的瓜果等种植中,普通的大田水稻、玉米等种植无法承受现在的有机肥市场价格,限制了有机肥的利用。

5.罐式发酵,即将粪污的发酵过程在一发酵罐中进行。现有技术的发酵罐,通常包括罐体,罐体顶部的一侧设置有进料口,罐体的底端设置有出料口,罐体顶面的中部固定安装有电机,电机的底部传动连接有延伸到发酵罐内部的转轴,转轴上安装有若干均匀分布的搅拌叶,例如,中国实用新型cn213266308u公开的一种羊粪发酵装置。罐式发酵可实现连续进料,即可一边从出料口取用发酵好的发酵料,一边将待发酵的粪污原料从进料口投入罐体;粪污原料投入罐体后,可通过搅拌叶将新投入的粪污与罐体内发酵中的旧料混合,利用存储罐中旧料发酵的菌种对新添加的原料进行发酵,无需在每次加料后投放发酵菌剂,能够降低发酵菌剂的使用量。然而,由于其采用一边从出料口取用发酵好的发酵料,一边将待发酵的粪污原料从进料口投入罐体的连续进料方式,有些粪污原料刚进去罐体就被搅拌至罐体底部被当做发酵好的有机肥从出料口取出,难以保障全部取用的物料发酵时长足够,导致制得的有机肥质量不稳定。此外,目前发酵罐使用搅拌叶片,其对罐内物料的搅动方式较为单一,导致物料混合均匀所需时间较长,物料混合均匀度低,在好氧发酵时物料难以与氧气充分接触,影响发酵效率,且易导致物料腐败。

技术实现要素:

6.本发明旨在至少解决上述背景技术中提出的技术问题之一,提供一种能够提高发酵效率的发酵装置。

7.为达到上述目的,本发明所采用的技术方案是:

8.一种发酵装置,包括:

9.发酵仓,发酵仓内形成有发酵空间,发酵仓上间隔设有与发酵空间连通的进料口及出料口,出料口位于发酵仓的底部,出料口处装设有控制出料口通闭的出料阀门;

10.第一搅拌机构,包括第一搅拌驱动件及两个相对设置的第一搅拌件,第一搅拌件包括第一搅拌轴及第一螺旋叶片,第一搅拌轴水平设置且第一搅拌轴的相对两端均与发酵仓转动连接,第一螺旋叶片装设于第一搅拌轴上并位于发酵空间内,两个第一螺旋叶片的螺旋方向相反,第一搅拌驱动件与第一搅拌轴连接,以驱动两个第一搅拌件的第一搅拌轴沿相同的方向转动;或者两个第一搅拌件中第一螺旋叶片的螺旋方向相同,第一搅拌驱动件能够驱动两个第一搅拌件的第一搅拌轴沿相反的方向转动;及

11.第一螺旋出料辅助机构,第一螺旋出料辅助机构装设于发酵仓的底部,第一螺旋出料辅助机构用以将发酵空间底部的物料推向出料口。

12.进一步地,发酵空间包括发酵部及位于发酵部下方并与发酵部连通的出料部,第一螺旋叶片设置在发酵部及出料部之间,第一螺旋出料辅助机构位于出料部处;出料口设置于出料部相对发酵部的一侧并与出料部连通;围成出料部的内壁倾斜设置,以将物料导向出料口。

13.本发明进一步提供一种多段混合式有机肥发酵系统,包括混合发酵仓组,混合发酵仓组包括多个如权利要求所述的发酵装置,每一发酵装置的发酵仓出料口与另一发酵仓的进料口连接,以将多个发酵装置串联在一起。

14.进一步地,混合发酵仓组还包括保温壳体,保温壳体内形成保温腔,多个发酵装置均装设于保温腔中,保温壳体顶部贯通开设有与保温腔连通的连通口;多段混合式有机肥发酵系统还包括水分蒸发仓,水分蒸发仓装设于保温壳体的连通口处,水分蒸发仓与位于混合发酵仓组最上一级的发酵装置进料口连通。

15.进一步地,水分蒸发仓包括保温棚及蒸发槽,蒸发槽的顶部开口且蒸发槽的顶部开口被保温棚遮盖,蒸发槽的底部覆盖于连通口上;蒸发槽的底部一端贯通开设有下料口,蒸发槽的下料口与混合发酵仓组最上一级发酵装置的进料口连通。

16.进一步地,蒸发槽上还装设有用于对蒸发槽内物料进行翻抛的翻抛装置。

17.进一步地,还包括水分调节降温仓,位于混合发酵仓组最下一级发酵装置的出料口与水分调节降温仓连接。

18.进一步地,水分调节降温仓包括:

19.仓体,仓体的顶部开口,仓体的顶部开口与位于混合发酵仓组最下一级的发酵装置出料口连接,仓体的底部设有排料口,排料口处装设有控制排料口通闭的排料阀门;

20.第二搅拌机构,包括第二搅拌驱动件及两个相对设置的第二搅拌件,第二搅拌件包括第二搅拌轴及第二螺旋叶片,第二搅拌轴水平设置且第二搅拌轴的相对两端均与仓体转动连接,第二螺旋叶片装设于第二搅拌轴上并位于仓体内,两个第二螺旋叶片的螺旋方向相反,第二搅拌驱动件与第二搅拌轴连接,以驱动两个第二搅拌件的第二搅拌轴沿相同的方向转动;或者两个第二搅拌件中第二螺旋叶片的螺旋方向相同,第二搅拌驱动件能够驱动两个第二搅拌件的第二搅拌轴沿相反的方向转动;及

21.第二螺旋出料辅助机构,第二螺旋出料辅助机构装设于仓体的底部,用以将仓体

底部的物料推向排料口。

22.进一步地,多段混合式有机肥发酵系统还包括前端搅拌仓;水分调节降温仓的排料口与前端搅拌仓的供料口连接,前端搅拌仓的下料口与水分蒸发仓连接。

23.本发明还提供一种采用所述多段混合式有机肥发酵系统的发酵方法,包括以下步骤:

24.将待发酵的粪尿原料在水分蒸发仓中进行蒸发,使待发酵的粪尿原料的水分降至预设值;

25.将调节好水分的粪尿原料导向多个发酵仓中进行发酵,发酵预设时间后,将下一级发酵装置中的物料导出预设数量,再将上一级发酵装置中的物料导出预设数量至下一级发酵装置中,使从上一级发酵装置中导入的物料与下一级发酵装置中剩余的物料进行混合;将待发酵的粪尿原料导入最上一级的发酵装置,对最上一级的发酵装置中的物料进行搅拌,使待发酵的粪尿原料与最上一级发酵装置中剩余的物料进行混合。

26.由于采用上述技术方案,本发明具有以下有益效果:

27.1、上述发酵装置使用时,第一搅拌驱动件通过第一搅拌轴带动第一螺旋叶片转动,第一螺旋叶片的设置,使得其在转动时能够带动发酵仓内的物料沿第一螺旋叶片螺旋前进,进而实现物料的上下翻抛;同时,两个第一搅拌件的第一螺旋叶片能够使物料沿第一螺旋叶片运动的方向相反,从而使物料上下翻抛的同时还沿水平面转圈,且使沿两个第一搅拌件运动的物料能够相互对撞,进而通过多种搅动方式实现对物料的搅动,使搅拌更均匀,且确保物料与氧气充分接触,搅动范围大,可以对发酵仓内更多区域的物料进行翻抛,从而极大提升物料的发酵效率,缩短物料发酵时间,降低物料腐败的概率。而第一螺旋出料辅助机构的设置,不仅能够将物料导向发酵仓的出料口以便于下料,且通过第一螺旋出料辅助机构还能够对发酵仓底部的物料进行搅动,确保发酵仓底部的物料也能够充分发酵。

28.2、上述多段混合式有机肥发酵系统,其混合发酵仓组包括多个串联使用的发酵装置,使用时,新的粪污原料仅会进入最上一级的发酵装置中,取用时仅从最后一级发酵装置中进行取料,因此,能够防止新的粪污原料意外被当做有机肥而被取用,保障了原料的充分发酵,使制得的有机肥质量较为稳定。同时,混合发酵仓组使用时,将上一级发酵装置中的物料导出预设数量至下一级发酵装置中,使从上一级发酵装置中新导入的物料与下一级发酵装置中剩余的物料进行混合,能够利用下一级发酵装置中旧料中的发酵菌种对新添加的原料进行发酵,无需在每次加料后投放发酵菌剂,为后续的发酵提供了充足的菌种来源,能够降低发酵菌剂的使用量,降低了有机肥发酵菌种的成本,且物料能够与其他发酵装置中物料进行交流,有利于旧发酵料中优势菌种的保留,进而有利于降低发酵料腐败的概率。

附图说明

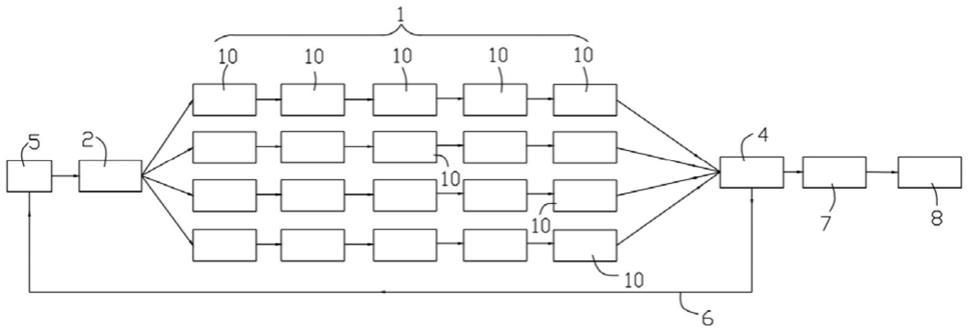

29.图1为本发明一较佳实施方式中多段混合式有机肥发酵系统的模块图。

30.图2为本发明较佳实施方式的多段混合式有机肥发酵系统的结构示意图。

31.图3为本发明较佳实施方式的多段混合式有机肥发酵系统中发酵装置及输送装置的结构示意图。

32.图4为图3去掉支撑脚后的透视图。

33.图5为图3去掉输送装置后的左视透视图。

34.图6为图3中发酵装置去掉第一搅拌驱动件、出料驱动件后的俯视图。

35.图7为图2所示多段混合式有机肥发酵系统中蒸发槽的结构示意图。

36.图8为图2所示多段混合式有机肥发酵系统中保温壳的结构示意图。

37.图9为本发明较佳实施方式的多段混合式有机肥发酵系统中翻抛装置去掉翻抛驱动件后的结构示意图,其推铲处于翻抛位置。

38.图10为图9所示翻抛装置的左视图。

39.图11为图9所示翻抛装置在推铲处于推粪位置的结构示意图。

40.图12为本发明较佳实施方式的多段混合式有机肥发酵系统中水分调节降温仓去掉支撑脚后的透视图。

41.图13为图12去掉输送装置后的左视透视图。

42.主要元件符号说明

43.1、混合发酵仓组;10、发酵装置;11、发酵仓;110、发酵空间;112、发酵部;114、出料部;115、进料口;116、出料口;12、第一搅拌机构;121、第一搅拌驱动件;123、第一搅拌件;124、第一搅拌轴;125、第一螺旋叶片;126、搅拌臂;13、出料阀门;131、液压驱动件;132、阀门板;14、第一螺旋出料辅助机构;141、出料驱动件;142、转动轴;143、出料螺旋叶片;15、输送装置;16、保温壳体;160、保温腔;162、连通口;17、支撑脚;2、水分蒸发仓;21、保温棚;23、蒸发槽;230、下料口;24、下料阀门;25、导料管;3、翻抛装置;30、翻抛机构;31、高度调节件;310、固定座;312、螺杆;313、螺母;314、螺杆电机;315、安装槽;32、铲臂;33、推铲;331、犁头;34、翻抛件;340、翻抛轮;341、旋转轴;342、搅拌叶;343、翻抛驱动件;345、连接架;35、连接座;351、座体;352、转轴;37、旋转驱动件;371、液压缸;376、连接臂;36、驱动机构;361、导杆;362、丝杆;363、滑座;4、水分调节降温仓;40、仓体;41、散热空间;412、散热部;414、排料部;42、入料口;44、排料口;45、散热片;46、第二搅拌机构;461、第二搅拌驱动件;463、第二搅拌件;464、第二搅拌轴;465、第二螺旋叶片;467、搅拌棒;47、第二螺旋出料辅助机构;48、排料阀门;5、前端搅拌仓;6、第一传送装置;7、混合搅拌仓;8、包装机;9、第二传送装置。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

45.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

46.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

47.请参见图1,本发明一较佳实施方式提供一种多段混合式有机肥发酵系统,包括混合发酵仓组1,混合发酵仓组1包括多个串联的发酵装置10。

48.请一并参见图3至图6,每一发酵装置10包括发酵仓11、第一搅拌机构12及第一螺旋出料辅助机构14。发酵仓11内形成有供粪尿原料发酵的发酵空间110。在本实施方式中,发酵仓11大致呈长方体状,发酵空间110包括发酵部112及位于发酵部112下方并与发酵部112连通的出料部114,围成出料部114的内底壁倾斜设置,以使出料部114的纵截面沿远离发酵部112的方向逐渐变小。在本实施方式中,围成出料部114的内壁倾斜设置,以使出料部114呈半圆柱体状。发酵仓11上间隔设有与发酵空间110连通的进料口115及出料口116,在本实施方式中,进料口115设于发酵仓11的顶部并与发酵部112连通;出料口116位于发酵仓11的底部并与出料部114连通,具体地,出料口116设置于出料部114相对发酵部112的一侧,即出料口116设置于出料部114的底侧。

49.出料口116处装设有控制出料口116通闭的出料阀门13。在本实施方式中,出料阀门13包括装设于发酵仓11外壁上的液压驱动件131及与液压驱动件131连接的阀门板132,液压驱动件131能够驱动阀门板132运动,以打开或封闭出料口116;液压驱动件131可采用现有技术中的油缸等。可以理解,出料阀门13的结构不限于本实施例,其也可以采用现有技术中其他结构的阀门,只要能够控制出料口116通闭即可。

50.第一搅拌机构12包括第一搅拌驱动件121及两个相对设置的第一搅拌件123。第一搅拌件123包括第一搅拌轴124及第一螺旋叶片125,第一搅拌轴124水平设置且第一搅拌轴124的相对两端均与发酵仓11转动连接,第一螺旋叶片125装设于第一搅拌轴124上并位于发酵空间110内,在本实施方式中,两个第一搅拌件123的第一螺旋叶片125的螺旋方向相反,第一搅拌驱动件121与第一搅拌轴124连接,以驱动两个第一搅拌件123的第一搅拌轴124沿相同的方向自转。

51.在本实施方式中,第一螺旋叶片125设置于发酵部112及出料部114之间,第一螺旋叶片125通过多个沿对应第一搅拌轴124螺旋设置的搅拌臂126构成,每一搅拌臂126的一端与对应的第一搅拌轴124连接。在本实施方式中,第一搅拌驱动件121包括两个电机,两个电机均装设于发酵仓11的外壁上并分别与两个第一搅拌轴124连接,以分别驱动两个第一搅拌轴124沿相同的方向自转。可以理解,通过第一搅拌驱动件121驱动第一搅拌轴124转动属于现有技术,第一搅拌驱动件121的结构不限于本实施例,其也可以采用现有技术中其他能够驱动两个第一搅拌轴124沿相同的方向自转的驱动装置。

52.第一螺旋出料辅助机构14装设于发酵仓11的底部,第一螺旋出料辅助机构14用以将发酵空间110底部的物料推向出料口116。在本实施方式中,第一螺旋出料辅助机构14位于出料部114处,且位于出料部114的底侧。第一螺旋出料辅助机构14包括出料驱动件141、转动轴142及出料螺旋叶片143。转动轴142与发酵仓11转动连接,出料驱动件141装设于发酵仓11的外壁上并与转动轴142连接;出料螺旋叶片143装设于转动轴142上并位于发酵空间110内。出料驱动件141能够驱动转动轴142自转,并通过出料螺旋叶片143驱动发酵空间110底部的物料朝向出料口116运动。出料驱动件141可采用现有技术的电机等,为省略篇幅,这里不再赘述。

53.通过第一螺旋出料辅助机构14能够辅助取料,无需人工挖料进行取料,使用更方便;此外,由于出料部114的内壁倾斜设置,且第一螺旋出料辅助机构14位于出料部114的底

侧,因此,方便将物料导向第一螺旋出料辅助机构14,以使下料更顺畅。

54.每一发酵仓11的出料口116通过输送装置15与另一发酵仓11的进料口115连接,以将多个发酵装置10串联在一起,并通过输送装置15将从上一级发酵装置10出料口116下料的物料运输至下一级发酵装置10的进料口115实现进料。在本实施方式中,输送装置15为现有技术中的提升机,可以理解,其也可以采用现有技术中其他结构的输送装置。

55.请一并参见图2及图8,在本实施方式中,混合发酵仓组1还包括保温壳体16,保温壳体16内形成保温腔160,混合发酵仓组1的多个发酵装置10均装设于保温腔160中,保温壳体16的顶部贯通开设有与保温腔160连通的连通口162。保温壳体16可通过钢板或砌砖等合围而成一顶部开口的壳体,并可在壳体的内层和/或外层上铺设保温隔热材料。可以理解,保温壳体16的结构不限于本实施例,只要能够将混合发酵仓组1包裹于其中并具有保温隔热功能即可。

56.请一并参见图7,多段混合式有机肥发酵系统还包括水分蒸发仓2,待发酵的粪尿原料在水分蒸发仓2中进行蒸发干燥,以将待发酵的粪尿原料的含水量降至预设值。水分蒸发仓2与位于混合发酵仓组1最上一级发酵装置10的进料口115连通。在本实施方式中,水分蒸发仓2装设于保温壳体16的连通口162处。水分蒸发仓2包括保温棚21及蒸发槽23,蒸发槽23的顶部开口且蒸发槽23的顶部开口被保温棚21遮盖,蒸发槽23的底部覆盖于连通口162上,蒸发槽23的底部一端贯通开设有下料口230,下料口230与混合发酵仓组1最上一级发酵装置10的进料口115连通。

57.在本实施方式中,蒸发槽23大致呈顶部开口的长方体状,蒸发槽23的数量为多个,多个蒸发槽23并排设置,混合发酵仓组1对应蒸发槽23设置为多个,蒸发槽23装设于对应混合发酵仓组1的连通口162处,且每一蒸发槽23的下料口230与对应混合发酵仓组1最上一级发酵装置10的进料口115连通。蒸发槽23的顶部开口被保温棚21遮盖,具体地,可以在每一蒸发槽23的顶部开口处架设一保温棚21,或可在多个蒸发槽23外架设一保温棚21,以通过一个保温棚21将多个蒸发槽23罩设于其中。保温棚21的结构可参照现有技术的大棚结构,其可包括棚架及覆盖于棚架上的棚膜,棚架可架设在地面或蒸发槽23上,棚膜优选采用透明棚膜;保温棚21上可设置有操作者进出的门体等。使用时,水分蒸发仓2可置于室外,透明材料制成的棚膜便于采集阳光,形成温室以提高蒸发槽23所处的环境温度。

58.蒸发槽23的下料口230处装设有控制下料口230通断的下料阀门24。下料阀门24可采用与出料阀门13相同结构的阀门,其可包括装设于蒸发槽23外壁上的液压驱动件(未标示)及与液压驱动件连接的阀门板(未标示),液压驱动件能够驱动阀门板运动,以打开或封闭下料口230,可以理解,下料阀门24也可采用现有技术中其他结构的阀门,只要能控制下料口230通断即可。在本实施方式中,下料口230处还连接有导料管25,导料管25一端与蒸发槽23连接,另一端经由连通口162伸入保温壳16中,并与对应混合发酵仓组1最上一级发酵装置10的进料口115连通。导料管25的设置能够进一步确保粪尿原料顺利进入发酵装置10中。在本实施方式中,导料管25上开设有供下料阀门24的阀门板运动的避位孔(未标示),以免对阀门板运动造成阻碍。

59.蒸发槽23上还装设有用于对蒸发槽23内物料进行翻抛的翻抛装置3,以进一步提高蒸发效率。请一并参见图9至图11,在本实施方式中,翻抛装置3位于保温棚21内,其包括驱动机构36及与驱动机构36连接的翻抛机构30,翻抛机构30能够在驱动机构36的带动下沿

蒸发槽23运动,从而对处于蒸发槽23内不同位置的粪尿原料进行翻抛。

60.在本实施方式中,驱动机构36采用现有技术的丝杆驱动装置,其可包括安装架(图未示)、导杆361、丝杆362、滑座363及丝杆电机(图未示)。安装架设置于保温棚21内,导杆361与丝杆362均与蒸发槽23的长度方向平行,导杆361的相对两端均与安装架固定连接,丝杆362转动地装设于安装架上,滑座363滑动地套接于导杆361上并与丝杆362螺纹连接,丝杆电机与丝杆362连接。丝杆电机能够驱动丝杆362转动,进而带动滑座363沿丝杆362往复运动。丝杆驱动装置的结构属于现有技术,为省略篇幅,这里不再赘述。可以理解,驱动机构36的结构不限于本实施例,其也可以采用现有技术中其他能够驱动翻抛机构30沿蒸发槽23运动的驱动装置。

61.翻抛机构30包括高度调节件31、铲臂32、推铲33及翻抛件34。高度调节件31装设于滑座363上,在本实施方式中,高度调节件31采用丝杆驱动装置,其可包括固定座310、螺杆312、螺母313及螺杆电机314。固定座310与滑座363连接,螺杆312竖向设置并转动地装设于固定座310上,螺母313与螺杆312螺纹连接,螺杆电机314与螺杆312连接。螺杆电机314能够驱动螺杆312转动,进而带动螺母313沿螺杆312往复运动,从而使螺母313定位于所需的高度位置。可以理解,高度调节件31的结构不限于本实施例,其也可以采用现有技术中其他可调节高度的机构。

62.推铲33通过铲臂32与高度调节件31转动连接,在本实施方式中,铲臂32的一端与高度调节件31的螺母313转动连接,铲臂32的另一端与推铲33固定连接。具体地,铲臂32的数量为两个,两个铲臂32间隔设置,每一铲臂32的一端与推铲33固定连接,每一铲臂32的另一端与螺母313通过连接座35转动连接,具体为:连接座35包括座体351及转轴352,座体351与螺母313连接,转轴352水平设置且转轴352的相对两端均与座体351转动连接,每一铲臂32相对推铲33的一端均固定于转轴352上,从而使铲臂32能够在外力作用下相对螺母313转动。

63.翻抛机构30还包括旋转驱动件37,旋转驱动件37与铲臂32连接,以带动铲臂32转动。在本实施方式中,旋转驱动件37包括液压缸371及连接臂376,液压缸371与高度调节件31的螺母313固定连接,连接臂376的一端与液压缸371活塞杆的自由末端转动连接,连接臂376的另一端与其中一铲臂32固定连接。液压缸371的活塞杆伸缩时,能够通过连接臂376带动与之连接的铲臂32转动,由于两个铲臂32通过转轴352连接在一起,因此,与液压缸371连接的铲臂32转动时也能带动另一铲臂32同步转动。在本实施方式中,螺母313还对应液压缸371凹设有安装槽315,液压缸371的一端位于安装槽315中,以使翻抛机构30的结构更紧凑。液压缸371可采用油缸等,其结构属于现有技术,为省略篇幅,这里不再赘述。

64.推铲33上装设有犁头331,在本实施方式中,犁头331设于推铲33相对铲臂32的一侧,优选地,犁头331采用橡胶制成,以减小对蒸发槽23的损伤。在本实施方式中,推铲33的顶面为斜面,且推铲33的顶面自远离犁头331朝靠近铲臂32的方向逐渐向上倾斜。优选地,推铲33的宽度与蒸发槽23的宽度匹配,以在使用时避免蒸发槽23内粪尿原料经由推铲33与蒸发槽23之间的缝隙溢出。

65.翻抛件34与推铲33连接,在本实施方式中,翻抛件34包括翻抛轮340及翻抛驱动件343。翻抛轮340装设于推铲33相对犁头331的一侧,且位于推铲33的上方,具体地,翻抛轮340包括旋转轴341及若干搅拌叶342,旋转轴341的相对两端分别转动地装设在一连接架

345上,并通过连接架345与推铲33连接,若干搅拌叶342间隔地固定在旋转轴341的外周壁上。翻抛驱动件343与翻抛轮340连接,以带动翻抛轮340自转,具体地,翻抛驱动件343与旋转轴341连接,以驱动旋转轴341转动。翻抛驱动件343可为电机,电机与连接架345连接,并通过齿轮传动机构等与旋转轴341传动连接,进而驱动旋转轴341转动。可以理解,翻抛驱动件343的结构不限于本实施例,其也可以采用现有技术中其他可驱动旋转轴341转动的驱动装置。翻抛驱动件343外可罩设有保护罩,以防止粪尿原料对翻抛驱动件343的运作造成影响。

66.推铲33能够受力在一推粪位置(图11)及一翻抛位置(图9)之间转动:当推铲33位于所述翻抛位置时,被犁头331铲起的粪尿原料能够沿推铲33顶面运动至翻抛件34并被翻抛件34翻抛至推铲33背向犁头331的一侧;当推铲33位于所述推粪位置时,被犁头331铲起的粪尿原料能够被推铲33推动以随推铲33一同运动。优选地,当推铲33位于所述翻抛位置时,推铲33底面与水平面的夹角θ大约为0

‑

35

°

,此时,推铲33底面与水平面的夹角较小,粪尿原料易被倾斜的推铲33顶面导向至翻抛件34并最终被翻抛件34翻抛至推铲33背向犁头331的一侧;当铲臂32位于所述推粪位置时,推铲33底面与水平面的夹角θ大约为40

‑

65

°

,此时,推铲33底面与水平面的夹角较大,粪尿原料不易从推铲33相对犁头331的一侧翻出,而是随推铲33一同运动。

67.可以理解,在其他实施方式中,翻抛件34不限与推铲33连接,例如,翻抛件34也可以与铲臂32连接,或者与推铲33及铲臂32均连接。

68.可以理解,在其他实施方式中,也可以将推铲33与铲臂32一端转动连接,铲臂32另一端与高度调节件31固定连接,旋转驱动件37与推铲33连接,以驱动推铲33在所述推粪位置及翻抛位置转动。

69.请再次参见图1及图2,在本实施方式中,多段混合式有机肥发酵系统还包括水分调节降温仓4,位于混合发酵仓组1最下一级发酵装置10的出料口116与水分调节降温仓4连接。水分调节降温仓4能够为发酵好的粪尿原料提供散热及进一步调节水分的场所。请一并参见图12及图13,在本实施方式中,水分调节降温仓4包括仓体40、第二搅拌机构46及第二螺旋出料辅助机构47。

70.仓体40的结构与发酵仓11的结构大致相同,仓体40大致呈长方体状,仓体40内形成散热空间41,散热空间41包括散热部412及位于散热部412下方并与散热部412连通的排料部414,围成排料部414的内壁倾斜设置,以使排料部414的纵截面沿远离散热部412的方向逐渐变小。在本实施方式中,围成排料部414的内壁倾斜设置,以使排料部414呈半圆柱体状。仓体40上间隔设有与散热空间41连通的入料口42及排料口44,在本实施方式中,入料口42设于仓体40的顶部并与散热部412连通,入料口42通过提升机等输送装置与混合发酵仓组1最下一级发酵装置10的出料口116连接。排料口44位于仓体40的底部并与排料部414连通,具体地,排料口44设置于排料部414相对散热部412的一侧,即排料口44设置于排料部414的底侧。与发酵仓11不同之处在于,仓体40的外壁上还装设有多个散热片45。散热片45的设置能够增加仓体40的表面积进而加快散热。散热片45的结构属于现有技术,为省略篇幅,这里不再赘述。

71.排料口44处装设有控制排料口44通闭的排料阀门48。在本实施方式中,排料阀门48的结构与出料阀门13的结构相同,均包括装设于仓体40外壁上的液压驱动件(未标示)及

与液压驱动件连接的阀门板(未标示),液压驱动件能够驱动阀门板运动,以打开或封闭排料口44。可以理解,排料阀门48的结构不限于本实施例,其也可以采用现有技术中其他结构的阀门,只要能够控制排料口44通闭即可。

72.第二搅拌机构46包括第二搅拌驱动件461及两个相对设置的第二搅拌件463。第二搅拌件463包括第二搅拌轴464及第二螺旋叶片465,第二搅拌轴464水平设置且第二搅拌轴464的相对两端均与仓体40转动连接,第二螺旋叶片465装设于第二搅拌轴464上并位于散热空间41内,在本实施方式中,两个第二搅拌件463的第二螺旋叶片465的螺旋方向相反,第二搅拌驱动件461与第二搅拌轴464连接,以驱动两个第二搅拌件463的第二搅拌轴464沿相同的方向自转。

73.在本实施方式中,第二螺旋叶片465设置在散热部412及排料部414之间,第二螺旋叶片465通过多个沿对应第二搅拌轴464螺旋设置的搅拌棒467构成,每一搅拌棒467的一端与对应的第二搅拌轴464连接。在本实施方式中,第二搅拌驱动件461包括两个电机,两个电机均装设于仓体40的外壁上并分别与两个第二搅拌轴464连接,以分别驱动两个第二搅拌轴464沿相同的方向自转。可以理解,第二搅拌驱动件461的结构不限于本实施例,其也可以采用现有技术中其他能够驱动两个第二搅拌轴464沿相同的方向自转的驱动装置。

74.第二螺旋出料辅助机构47装设于仓体40的底部,第二螺旋出料辅助机构47用以将散热空间41底部的物料推向排料口44。在本实施方式中,第二螺旋出料辅助机构47位于排料部414处,且位于排料部414的底侧。第二螺旋出料辅助机构47与第一螺旋出料辅助机构14的结构相同,均包括出料驱动件141、转动轴142及出料螺旋叶片143,转动轴142与仓体40转动连接,出料驱动件141装设于仓体40的外壁上并与转动轴142连接;出料螺旋叶片143位于散热空间41内并装设于转动轴142的外壁上。出料驱动件141能够驱动转动轴142自转,并通过出料螺旋叶片143驱动仓体40底部的物料朝向排料口44运动。通过第二螺旋出料辅助机构47能够辅助取料,无需人工挖料进行取料,使用更方便;此外,由于排料部414的内壁倾斜设置,且第二螺旋出料辅助机构47位于排料部414的底侧,因此,方便将物料导向第二螺旋出料辅助机构47,以使下料更顺畅。

75.请再次参见图1及图2,多段混合式有机肥发酵系统还包括前端搅拌仓5;水分调节降温仓4上设置有两个排料口44,每一排料口44处装设有控制对应排料口44通闭的排料阀门48。其中一排料口44通过第一传送装置6与前端搅拌仓5的供料口连接,前端搅拌仓5的下料口与水分蒸发仓2连接。根据生产有机肥的需要,本实施例的多段混合式有机肥发酵系统还可包混合搅拌仓7括及包装机8,混合搅拌仓7的进料口与水分调节降温仓4另一排料口44通过第二传送装置9连接,包装机8通过提升机等输送装置与混合搅拌仓7的出料口连接。

76.前端搅拌仓5及混合搅拌仓7均可采用现有技术的搅拌仓装置,为省略篇幅,这里不再赘述。第一传送装置6及第二传送装置9均可采用现有技术的提升机、皮带传送装置等,为省略篇幅,这里不再赘述。前端搅拌仓5的下料口可通过提升机与水分蒸发仓2中蒸发槽23的顶部开口连通,以将被前端搅拌仓5搅拌好的物料导向蒸发槽23中进行蒸发调节水分。包装机8的结构属于现有技术,为省略篇幅,这里不再赘述。

77.本实施例还提供一种采用上述多段混合式有机肥发酵系统的发酵方法,包括以下步骤:

78.将待发酵的粪尿原料导入水分蒸发仓2中进行蒸发,使待发酵的粪尿原料的水分

降至预设值。

79.具体地,在本实施方式中,将待发酵的粪尿原料经由蒸发槽23的顶部开口导入至蒸发槽23中,开启翻抛装置3,调整推铲33至推粪位置,通过高度调节件31调节犁头331的高度位置使犁头331离蒸发槽23的槽底为预定高度,例如约5cm左右,通过驱动机构36带动翻抛机构30沿蒸发槽23的长度方向运动,从而将待发酵的粪尿原料均匀铺设在蒸发槽23内,直至铺满整个蒸发槽23;如果原料较多则可通过高度调节件31将犁头331的高度位置适当调高,如果原料较少可将犁头331的高度位置适当调低。

80.待发酵的粪尿原料在蒸发槽23内进行蒸发,正常蒸发时,每天对待发酵的粪尿原料进行约3

‑

5次翻抛,翻抛时,调整推铲33至翻抛位置,通过高度调节件31调节犁头331接触到蒸发槽23的底部,翻抛驱动件343带动翻抛轮340转动,同时驱动机构36带动翻抛机构30沿蒸发槽23的长度方向运动,在此过程中,犁头331将粪尿原料铲起,铲起的粪尿原料沿推铲33顶面向翻抛轮340运动,直至被转动的翻抛轮340打碎并往后翻抛。当驱动机构36带动翻抛机构30沿蒸发槽23的长度方向运动至蒸发槽23的一端后,高度调节件31使犁头331升高并脱离粪尿原料,驱动机构36带动翻抛机构30沿蒸发槽23的长度方向退回至原点,等待下一次翻抛作业。

81.当粪尿原料在蒸发槽23内蒸发至含水量为40

‑

50%左右,开启翻抛装置3,调整推铲33至推粪位置,打开蒸发槽23的出料口116,通过高度调节件31调节犁头331的高度位置使犁头331离蒸发槽23的槽底为预定高度,例如4cm,通过驱动机构36带动翻抛机构30沿蒸发槽23的长度方向运动,通过推铲33将完成水分调节的粪尿原料推向蒸发槽23的出料口116,使完成水分调节的粪尿原料经由出料口116出料。当翻抛机构30运动至蒸发槽23设有出料口116的端部后,高度调节件31使犁头331升起并脱离粪尿原料,驱动机构36带动翻抛机构30沿蒸发槽23的长度方向退回原点。当还需要出料时,则通过高度调节件31调节犁头331的高度位置使犁头331离蒸发槽23的槽底为预定高度,例如3cm,再重复推粪步骤以将蒸发槽23内的完成水分调节的粪尿原料推向蒸发槽23的出料口116;如此重复,直至将犁头331降低到紧贴蒸发槽23的槽底,从而将粪尿原料全部推至出料口116。由于位于蒸发槽23顶部的粪尿原料更容易蒸发干燥,因此,在出料推粪过程中,通过高度调节件31调节犁头331的高度位置,能够将位于蒸发槽23顶部的粪尿原料先导出出料口116,确保从出料口116导出的粪尿原料的湿度符合要求。可以理解,通过高度调节件31调节犁头331的高度位置能够对每次推粪的厚度进行调节,每次推粪的厚度不宜过大,应避免粪尿原料从推铲33相对犁头331的一侧翻越推铲33。

82.将调节好水分的粪尿原料导向多个发酵仓11中进行发酵,发酵预设时间后,将下一级发酵装置10中的物料导出预设数量,再将上一级发酵装置10中的物料导出预设数量至下一级发酵装置10中,使从上一级发酵发酵装置10中导入的物料与下一级发酵装置10中剩余的物料进行混合;将水分蒸发仓2中的粪尿原料导入最上一级的发酵装置10,对最上一级的发酵装置10中的物料进行搅拌,使从水分蒸发仓2中调节好水分的粪尿原料与最上一级的发酵装置10中剩余的物料进行混合。

83.具体地,调节好水分的粪尿原料经由蒸发槽23的出料口116落入最上一级的发酵装置10中,然后通过输送装置15将上一级的发酵装置10内的部分物料导入下一级的发酵装置10内,直至多个发酵仓11内均装有粪尿原料。

84.多段混合式发酵过程具体为:

85.以本实施例每一混合发酵仓组1包括5个发酵装置10为例:将5个发酵装置10分别命名为第一级发酵装置、第二级发酵装置、第三级发酵装置、第四级发酵装置及第五级发酵装置;第一级发酵装置(即最上一级发酵装置)与蒸发槽23的出料口116连通;5个发酵装置10内的粪尿原料每次发酵预设时间,例如4天,首次发酵时,需往发酵仓11内投放发酵菌剂,开启第一搅拌件123,通过第一搅拌件123对粪尿原料进行搅拌,使粪尿原料与发酵菌剂充分混合,并通过搅拌确保粪尿原料与氧气充分接触以利于好痒发酵。

86.发酵预设时间后,打开第五级发酵装置上的出料阀门13,通过第一螺旋出料辅助机构14将发酵仓11底部发酵好的物料导向出料口116,从出料口116排出预定量的发酵好的物料,例如,从第五级发酵装置中排出约占总量1/2的发酵好的物料,之后关闭第五级发酵装置的出料阀门13;随后,打开第四级发酵装置上的出料阀门13,通过第一螺旋出料辅助机构14将发酵仓11底部的物料导向出料口116,通过出料口116排出预定量的发酵好的物料,之后关闭第四级发酵装置的出料阀门13,通过输送装置15将从第四级发酵装置排出的物料导入第五级发酵装置,开启第五级发酵装置的第一搅拌件123,通过第一搅拌件123对第五级发酵装置内的物料进行搅拌,使从第四级发酵装置排出的物料与第五级发酵装置中剩余的物料进行混合,并通过搅拌确保物料与氧气充分接触以利于好痒发酵;

87.打开第三级发酵装置上的出料阀门13,通过第一螺旋出料辅助机构14将发酵仓11底部的物料导向出料口116,通过出料口116排出预定量的发酵好的有机肥,之后关闭第三级发酵装置的出料阀门13;通过输送装置15将从第三级发酵装置排出的有机肥导入第四级发酵装置;开启第四级发酵装置的第一搅拌件123,通过第一搅拌件123对第四级发酵装置内的物料进行搅拌,使从第三级发酵装置排出的物料与第四级发酵装置中剩余的物料进行混合,并通过搅拌确保物料与氧气充分接触以利于好痒发酵;

88.打开第二级发酵装置上的出料阀门13,通过第一螺旋出料辅助机构14将发酵仓11底部的物料导向出料口116,通过出料口116排出预定量的发酵好的有机肥,之后关闭第二级发酵装置的出料阀门13,通过输送装置15将从第二级发酵装置排出的有机肥导入第三级发酵装置;开启第三级发酵装置的第一搅拌件123,通过第一搅拌件123对第三级发酵装置内的物料进行搅拌,使从第二级发酵装置排出的物料与第三级发酵装置中剩余的物料进行混合,并通过搅拌确保物料与氧气充分接触以利于好痒发酵;

89.打开第一级发酵装置上的出料阀门13,通过第一螺旋出料辅助机构14将发酵仓11底部的物料导向出料口116,通过出料口116排出预定量的发酵好的有机肥,之后关闭第一级发酵装置的出料阀门13,通过输送装置15将从第一级发酵装置排出的有机肥导入第二级发酵装置,开启第二级发酵装置的第一搅拌件123,通过第一搅拌件123对第二级发酵装置内的物料进行搅拌,使从第一级发酵装置排出的物料与第二级发酵装置中剩余的物料进行混合,并通过搅拌确保物料与氧气充分接触以利于好痒发酵;

90.打开蒸发槽23的下料口230,通过翻抛机构30将蒸发槽23内的粪尿原料导入第一级的发酵仓11(即最上一级的发酵仓11)中,待所有发酵装置10内重新装好物料后,再同时发酵预定时间,重复上述步骤即可实现连续发酵。由于采用多段混合式发酵,新的粪污原料仅会进入最上一级的发酵装置10中,取用时仅从最后一级发酵装置10中进行取料,因此,在本实施方式中,能够确保取用的物料发酵时间不少于预定时间(本实施例为4天),进而确保

物料发酵时间足够,质量较为稳定。

91.在本实施方式中,还将从最后一级发酵装置10(即本实施例的第五级发酵装置)中排出的物料通过输送装置导入至水分调节降温仓4中进行进一步水分的调节,同时降低物料的温度以便于后续的打包作业。水分调节降温仓4能够通过其上的第二搅拌件463对仓体40内的物料进行搅拌、翻抛,以加快物料的散热及蒸发速度。优选地,第二搅拌件463大约每天翻转20

‑

30次,每次约3

‑

5分钟。

92.此外,若待发酵的粪尿原料水分过大,则粪尿原料容易粘附于翻抛轮340上,从而影响翻抛的正常进行。在本实施方式中,多段混合式有机肥发酵系统还包括前端搅拌仓5,在待发酵的粪尿原料导入蒸发槽23中前,先将待发酵的粪尿原料置于前端搅拌仓5中,利用第一传送装置6将水分调节降温仓4中低水分且发酵好的物料导入前端搅拌仓5,通过低水分且发酵好的物料与待发酵的粪尿原料混合,达到快速降低待发酵的粪尿原料含水量的目的。前端搅拌仓5的设置能够使待发酵的粪尿原料保持在设定的湿度,例如湿度65%左右,此时,粪尿原料呈现蓬松状,抓握成团,放开后散开即可,便于翻抛。

93.本实施例的多段混合式有机肥发酵系统还包括混合搅拌仓7及包装机8。从水分调节降温仓4排出的粪尿有机肥被第二传送装置9导入混合搅拌仓7,可将发酵好的粪尿物料与用于制作成品有机肥的其他原料在混合搅拌仓7中进行混合,混合好的混合料导入包装机8中进行打包以待出售。

94.上述发酵装置10使用时,第一搅拌驱动件121通过第一搅拌轴124带动第一螺旋叶片125转动,第一螺旋叶片125的设置,使得其在转动时能够带动发酵仓11内的物料沿第一螺旋叶片125螺旋前进,进而实现物料的上下翻抛;同时,两个第一搅拌件123的第一螺旋叶片125能够使物料沿第一螺旋叶片125运动的方向相反,从而使物料上下翻抛的同时还沿水平面转圈,且使在两个第一搅拌件123运动的物料能够相互对撞,进而通过多种搅动方式实现对物料的搅动,使搅拌更均匀,确保物料与氧气充分接触,降低物料腐败概率,且搅动范围大,可以对发酵仓11内更多区域的物料进行翻抛,从而极大提升物料的发酵效率,缩短物料发酵时间。而第一螺旋出料辅助机构14的设置,不仅能够将物料导向发酵仓11的出料口116以便于下料,且通过第一螺旋出料辅助机构14还能够对发酵仓11底部的物料进行搅动,确保发酵仓11底部的物料也能够充分发酵。此外,第一螺旋叶片125通过多个沿对应第一搅拌轴124螺旋设置的搅拌臂126构成,其相邻两个搅拌臂126之间还形成供物料进出的空间,能够进一步加剧对物料的搅动,以提高发酵效率。同理,水分调节降温仓4的搅拌效果与发酵装置10类似。

95.上述多段混合式有机肥发酵系统,其混合发酵仓组1包括多个串联使用的发酵装置10,使用时,新的粪污原料仅会进入最上一级的发酵装置10中,再于多个发酵装置10中进行多段发酵,使用时仅从最后一级发酵装置10中进行取料,因此,能够防止新的粪污原料意外被当做有机肥而被取用,保障了原料的充分发酵,使制得的有机肥质量较为稳定。同时,混合发酵仓组1使用时,将上一级发酵装置10中的物料导出预设数量至下一级发酵装置10中,使从上一级发酵装置10中导入的物料与下一级发酵装置10中剩余的物料进行混合,能够利用发酵装置10中旧料中含有的发酵菌种对新添加的原料进行发酵,无需在每次加料后投放发酵菌剂,为后续的发酵提供了充足的菌种来源,能够降低发酵菌剂的使用量,降低了有机肥发酵菌种的成本;物料能够与其他发酵装置10内的物料进行混合交流,有利于旧物

料中优势菌种的保留,有利于降低物料腐败的概率。

96.上述多段混合式有机肥发酵系统,其在混合发酵仓组1前设置有水分蒸发仓2,通过水分蒸发仓2能够对粪污原料进行水分调节,确保粪污原料的含水量位于预设范围内,以适用于有机肥的生产。水分蒸发仓2的蒸发槽23上覆盖保温棚21,通过保温棚21采集阳光,形成温室提高水分蒸发仓2内的温度,此外,蒸发槽23整体位于混合发酵仓组1上部,使用时,还可利用发酵仓11发酵产生的热量加热蒸发槽23底部,进一步提高蒸发槽23温度,使得蒸发槽23内的粪尿原料上下、左右均受热,能够进一步提高蒸发干燥的效率。

97.上述多段混合式有机肥发酵系统,其混合发酵仓组1还包括保温壳体16,混合发酵仓组1的多个发酵装置10位于保温腔160中,保温壳体16顶部贯通开设有与保温腔160连通的连通口162;通过设置保温壳体16能够将多个发酵仓11发酵产生的热量集中在一起,使集中的热量通过连通口162对设置于连通口162上方的水分蒸发仓2供热,能够提高水分蒸发仓2底部受热的均匀性。

98.上述多段混合式有机肥发酵系统,还包括水分调节降温仓4,通过水分调节降温仓4能够对发酵后的物料进行散热,同时对发酵后的物料进行二次搅拌、蒸发,能够进一步对物料的水分进行调节,从而确保制得的成品有机肥水分含量符合要求。

99.上述多段混合式有机肥发酵系统,还可将水分调节降温仓4中低水分且发酵好的物料导入前端搅拌仓5,通过低水分且发酵好的物料与粪尿原料的混合降低粪尿原料的含水量,使得多段混合式有机肥发酵系统对粪尿原料的干燥是以蒸发为主,添加低水分且发酵好的物料为辅的方式调节,不需要额外添加其他木糠、谷壳粉等辅料以降低粪污原料的含水量,能够进一步降低有机肥的生产成本。同时,用低水分且发酵好的物料调节粪污原料水分,还可以起到除臭的作用,利用低水分且发酵好的物料中含有的发酵菌种还可进一步降低粪尿原料后续发酵时对发酵菌剂的需求。

100.上述多段混合式有机肥发酵系统,蒸发槽23上还装设有用于对蒸发槽23内物料进行翻抛的翻抛装置3,以进一步提高粪尿的蒸发干燥效率。在对粪污进行干燥处理的过程中,经常需要使用翻抛装置对粪污进行翻抛,通过翻抛装置的搅拌叶片对粪污定期进行搅拌,以加快干燥效率。然而,现有技术的翻抛装置通常仅具有翻抛功能,而在粪污干燥处理前,还涉及到将粪污平铺于地面或干燥池中的步骤,以及在粪污干燥完成后,还涉及到将粪污推至预定位置以便进一步处理的步骤。目前,粪污的平铺及收集作业通常为人工利用铲子或另采用铲车等装置进行,人工作业导致工人劳动强度的增加,采用另外的铲车作业则导致设备成本提高。本实施方式的翻抛装置,同时具备推粪及翻抛功能:当推铲33转动至推粪位置时,被犁头331铲起的粪尿能够被推铲33推动以随推铲33一同运动,从而实现推粪作业,方便将粪污平铺于地面或干燥池中或将粪污推至预定位置,推粪时无需人工利用铲子或另采用铲车等装置进行处理,有利于降低工人劳动强度及作业成本,且翻抛装置3结构较为简单。同时,还可通过高度调节件31调节犁头331的高度,进而对每次推动的物料厚度进行调节,更方便使用。

101.上述翻抛装置3,推铲33的顶面自远离犁头331朝靠近铲臂32的方向逐渐向上倾斜,其在翻抛时更容易将物料导向翻抛件34,而在推料时,通过倾斜设置的推铲33的顶面,具有更好地防止物料从推铲33背向犁头331一侧翻越推铲33的作用。

102.可以理解,在其他实施方式中,也可以将两个第一搅拌件123中第一螺旋叶片125

的螺旋方向设置为相同,第一搅拌驱动件121驱动两个第一搅拌件123的第一搅拌轴124沿相反的方向转动,同样能够达到使物料上下翻抛的同时还沿水平面转圈的效果。

103.可以理解,可通过人工转动铲臂32调节推铲33的位置,由于推铲33工作时面临较大的受力,此时,可在铲臂32上分别对应推粪位置及翻抛位置设有定位孔,并于螺母313上螺纹连接有定位螺钉,当铲臂32转动至推粪位置或翻抛位置时,可转动定位螺钉,使定位螺钉的一端插入对应的定位孔中,以对铲臂32位置进行锁定。

104.可以理解,也可以将两个第二搅拌件463中第二螺旋叶片465的螺旋方向设置为相同,第二搅拌驱动件461驱动两个第二搅拌件463的第二搅拌轴464沿相反的方向转动,同样能够达到使物料上下翻抛的同时还沿水平面转圈的效果。

105.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1