低介电常数的微波介质陶瓷及其制备方法和应用

1.本技术涉及电子陶瓷材料技术领域,尤其是涉及低介电常数的微波介质陶瓷及其制备方法和应用。

背景技术:

2.微波介质陶瓷是指应用于微波频段(300mhz~300ghz),作为介质完成相应功能的陶瓷材料。微波频段内适中的介电常数、较低的介电损耗以及良好的稳定性等特点使微波介质陶瓷被广泛应用在谐振器、滤波器、介质天线等无线通信器件中。随着5g、6g时代的到来,无线通信逐渐转向采用毫米波传输,也对通信系统提出了高频化、集成化、高可靠性、低延时性的要求。

3.低温共烧陶瓷(ltcc)技术作为主要的封装集成方法之一是实现电子元器件集成化的有效途径。ltcc材料要求具有适宜的介电常数(ε

r

)、高品质因数(qf)以及近零的温度频率系数(τ

f

),此外,因为电极一般是导电性能良好的ag、cu等,所以烧结温度要求低于ag和cu的熔点(分别为961℃和1083℃),并且不与ag、cu发生反应。其中,介电常数的不同影响ltcc材料的应用范围。例如,用于诸如滤波器、谐振器和插入式电容器等无源器件时,考虑器件的尺寸问题,介电常数越大,器件的尺寸就越小,有利于设备的小型化和轻量化。因而这类产品通常要求ltcc材料具有较高的介电常数(如大于15)。而当用于基板时,需要考虑信号在基板上的传输时间,介电常数越小,信号传输时间越短,系统性能也就越好。因此,基板中的ltcc材料通常要求ε

r

在10以下。

4.根据ltcc材料的原料的不同,大致可以分为三类,包括:(一)微晶玻璃体系,通过特定的玻璃粉体的晶化制备得到含有大量微晶相和玻璃相的ltcc材料,商业化产品如ferro公司的a6m(钙硼硅微晶玻璃);(二)玻璃/陶瓷体系,在微晶玻璃体系的基础上,加入适量陶瓷相以改善微波介电性能、热学和力学性能,商业化产品如dupont公司的9k7(la

‑

b

‑

mg玻璃+氧化铝)和日本村田公司的li

‑

mg

‑

b

‑

si玻璃复合mg2sio4、srtio3;(三)陶瓷体系,由于前两类组分较多,结构成分复杂,因而不含玻璃相的陶瓷体系成为目前的一大发展方向。然而,大部分陶瓷体系通常介电系数较高,不适用于基板等需要低介电的情况。因此,有必要提出一种全新的低介电常数的微波介质陶瓷。

技术实现要素:

5.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种全新的低介电常数的微波介质陶瓷。

6.本技术的目的还在于提供上述微波介质陶瓷的制备方法。

7.本技术的目的还在于提供一种基板。

8.本技术的目的还在于提供一种天线。

9.本技术的第一方面,提供一种微波介质陶瓷,该微波介质陶瓷由烧结原料在不超过950℃的温度条件下烧结制得,烧结原料包括氟化物,氟化物为a%af

‑

b%bf2‑

c%cf3‑

d%

df4‑

e%ef5‑

g%gf6;

10.其中,a、b、c、d、e和g均不小于0且a+b+c+d+e+g=100;

11.a选自li、na、k、ag中的至少一种,b选自mg、ca、sr、ba、fe、co、ni、cu、zn、pb中的至少一种;c选自al、ga、fe、cr、bi、稀土金属元素中的至少一种;d选自ti、zr、hf中的至少一种;e选自v、nb、ta中的至少一种;g选自cr、mo、w中的至少一种。

12.根据本技术实施例的微波介质陶瓷,至少具有如下有益效果:

13.相比于现有的微晶玻璃或陶瓷的氧化物体系,本技术所公开的微波介质陶瓷直接以氟化物进行低温烧结,最终形成的微波介质陶瓷具有近零的温度频率系数、高品质因数和较低的介电常数,表现出良好的微波介电性能。

14.另外,通过对氟化物的组成和比例的调节,使其具有可调的熔点,从而实现微波介质陶瓷的低温烧结的不同烧结温度。

15.在本技术的一些实施方式中,基于烧结原料的总质量,氟化物的质量百分数为50%以上。优选的,氟化物的质量百分数在55%、60%、65%、70%、75%、80%、85%、90%、95%、96%、97%、98%、99%以上。

16.在本技术的一些实施方式中,烧结原料还包括氧化镁。氧化镁具有优异的介电性能,采用氧化镁与氟化物共混后进行烧结可以有效提高最终形成的微波介质陶瓷的微波介电性能。

17.在本技术的一些实施方式中,烧结原料为氧化镁和氟化物。

18.在本技术的一些实施方式中,基于烧结原料的总质量,氧化镁的质量百分数为40%以上。优选的,氧化镁的质量百分数在45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、96%以上。

19.在本技术的一些实施方式中,烧结原料还包括正温频系数材料。上述材料中的氟化物的温度频率系数偏向于绝对值较大的负值,因此,可以通过在其中加入一定量的温度频率系数为正值的材料来进行调节,以使最终达到近零的温度频率系数。其中,正温频系数材料的非限制性实例包括tio2、catio3或其它具有类似性质的材料。

20.在本技术的一些实施方式中,烧结原料为氟化物和正温频系数材料。

21.在本技术的一些实施方式中,基于烧结原料的总质量,正温频系数材料的质量百分数不超过50%。优选的,不超过45%、40%、35%、30%、25%、20%、15%、10%、5%、4%、3%、2%、1%、0.5%、0.2%、0.1%。

22.在本技术的一些实施方式中,微波介质陶瓷的烧结原料包括50wt.%~99.9wt.%的氟化物和0.1wt.%~50wt.%的正温频系数材料。优选的,包括60wt.%~99.9wt.%的氟化物和0.1wt.%~40wt.%的正温频系数材料、70wt.%~99.9wt.%的氟化物和0.1wt.%~30wt.%的正温频系数材料、80wt.%~99.9wt.%的氟化物和0.1wt.%~20wt.%的正温频系数材料、90wt.%~99.9wt.%的氟化物和0.1wt.%~10wt.%的正温频系数材料、95wt.%~99.9wt.%的氟化物和0.1wt.%~5wt.%的正温频系数材料。

23.在本技术的一些实施方式中,微波介质陶瓷的烧结原料包括40wt.%~99.9wt.%的氧化镁和0.1wt.%~60wt.%的氟化物。优选的,包括50wt.%~99.9wt.%的氧化镁和0.1wt.%~50wt.%的氟化物、60wt.%~99.9wt.%的氧化镁和0.1wt.%~40wt.%的氟化物、70wt.%~99.9wt.%的氧化镁和0.1wt.%~30wt.%的氟化物、80wt.%~99.9wt.%的

氧化镁和0.1wt.%~20wt.%的氟化物、90wt.%~99.9wt.%的氧化镁和0.1wt.%~10wt.%的氟化物。

24.在本技术的一些实施方式中,稀土金属元素选自y、sc、la、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb、lu中的至少一种。

25.在本技术的一些实施方式中,微波介质陶瓷的介电常数为5~10,品质因数为5000ghz~200000ghz;温度频率系数为

‑

100ppm/℃~+10ppm/℃。

26.本技术的第二方面,提供上述微波介质陶瓷的制备方法,该制备方法包括以下步骤:

27.取烧结原料,湿法球磨后得到浆料,干燥浆料得到粉料;

28.将粉料成型,然后在不超过950℃的温度条件下烧结,制得微波介质陶瓷。

29.在本技术的一些实施方式中,湿法球磨的方法为,将烧结原料、分散剂、磨球按照预设比例,在球磨机中按照预设的球磨速度和球磨时间进行球磨。

30.在本技术的一些实施方式中,烧结原料、分散剂、磨球的质量比为1:2:7。

31.在本技术的一些实施方式中,球磨速度为300~500转/分钟,球磨时间为8~12小时。

32.在本技术的一些实施方式中,浆料在70~90℃下干燥,除去其中的分散剂,进一步将其研磨过筛即可得到粉料。优选的,粉料置于惰性气氛下灼烧除去杂质,灼烧温度100~500℃。可以根据氟化物粉体料的粒径大小需要而选择不同的灼烧温度。

33.在本技术的一些实施方式中,粉料成型的方式是,将粉体在15~30mpa压力下初步成型,然后置于100~300mpa压力下进行冷等静压处理。通过在低压力下初步成型再在高压力下处理,使得制备得到陶瓷材料获得较高的致密度。

34.在本技术的一些实施方式中,烧结的气氛条件可以是空气、真空、氮气、氩气等。

35.本技术的第三方面,提供一种基板,该基板由前述的微波介质陶瓷制成。本技术实施例所提供的微波介质陶瓷具有较低的介电系数,当应用于基板时,大大缩短了信号传输时间,提高了系统性能。

36.本技术的第四方面,提供一种天线,该天线包括前述的微波介质陶瓷,或包括前述的基板。利用本技术实施所提供的微波介质陶瓷材料的天线具有更短的信号传输时间,性能更好。

37.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

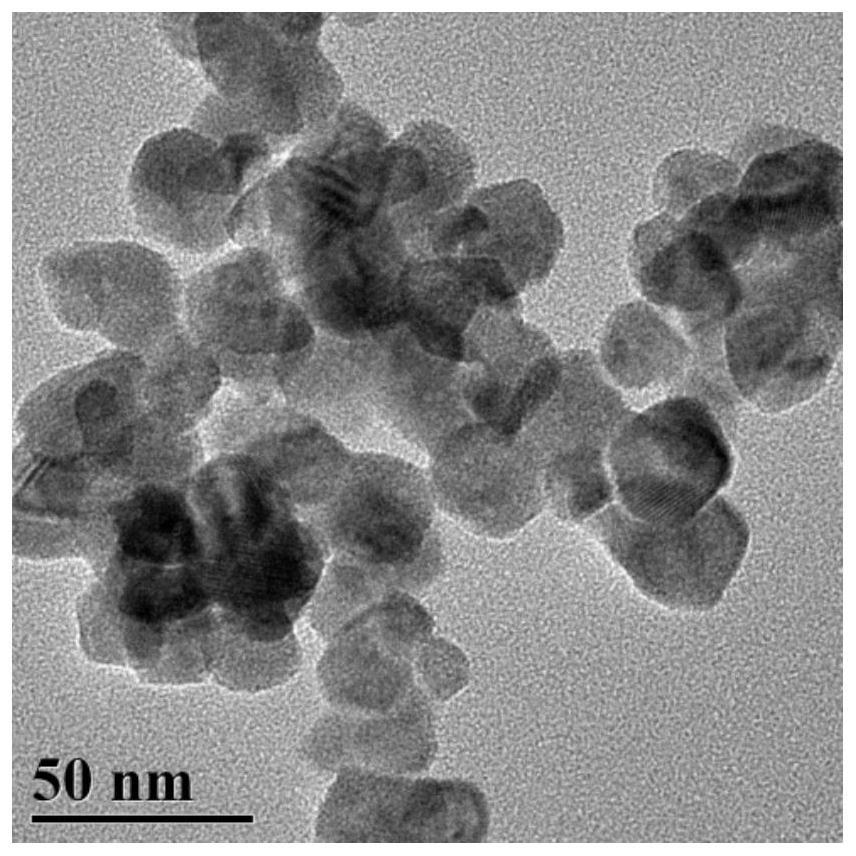

38.图1是实施例1中合成的氟化物陶瓷粉料的tem图;

39.图2是实施例1中低温烧结得到的氟化物微波介质陶瓷材料的断面sem图。

具体实施方式

40.以下将结合实施例对本技术的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本技术的目的、特征和效果。显然,所描述的实施例只是本技术的一部分实施例,而不是全部实施例,基于本技术的实施例,本领域的技术人员在不付出创造性劳动的前

提下所获得的其他实施例,均属于本技术保护的范围。

41.下面详细描述本技术的实施例,描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

42.在本技术的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

43.本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

44.下述实施例中,涉及相关的微波介电性能的测试设备有网络分析仪(e5227b,keysight,american)及温控箱(corp/sh

‑

222,espec,japan)。

45.实施例1

46.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括99wt.%的粉体主料和1wt.%的正温频系数材料,其中,粉体主料包括质量比6:94的lif和caf2,粉体主料的粉体直径为10~800nm,正温频系数材料选择tio2。该氟化物微波介质陶瓷的制备方法如下:

47.步骤1:配料。将烧结原料按照上述配方精确称量。

48.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~400转/分钟球磨6~8小时,得到浆料。

49.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

tio2基微波介质陶瓷的粉料。

50.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在120~150mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

51.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为800~850℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

tio2基微波介质陶瓷材料。

52.图1是本实施例中步骤3最终干燥得到的氟化物陶瓷粉料的tem图,从图中可以看到,得到的粉料颗粒均匀,直径大约在20nm左右。图2是本实施例中最终制备得到的氟化物微波介质陶瓷材料的断面sem图,从图中可以看到,本实施例制备得到的氟化物微波介质陶瓷的断面的致密性较高,几乎没有孔隙。

53.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=45087ghz,ε

r

=6.9,τ

f

=

‑

10.3ppm/℃。

54.实施例2

55.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括99.5wt.%的粉体主料和0.5wt.%的正温频系数材料,其中,粉体主料包括质量比9.5:90.5的lif和caf2,粉体主料的粉体直径为10~800nm,正温频系数材料选择catio3。该氟化物微

波介质陶瓷的制备方法如下:

56.步骤1:配料。将烧结原料按照上述配方精确称量。

57.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以200~300转/分钟球磨8~12小时,得到浆料。

58.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

catio3基微波介质陶瓷的粉料。

59.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在120~150mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

60.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为700~750℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

catio3基微波介质陶瓷材料。

61.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=33455ghz,ε

r

=6.4,τ

f

=

‑

9.2ppm/℃。

62.实施例3

63.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括99wt.%的粉体主料和1wt.%的正温频系数材料,其中,粉体主料包括质量比10:90的lif和caf2,粉体主料的粉体直径为10~800nm,正温频系数材料选择tio2。该氟化物微波介质陶瓷的制备方法如下:

64.步骤1:配料。将烧结原料按照上述配方精确称量。

65.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以200~300转/分钟球磨8~12小时,得到浆料。

66.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

tio2基微波介质陶瓷的粉料。

67.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在120~150mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

68.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为850℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

tio2基微波介质陶瓷材料。

69.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=66455ghz,ε

r

=6.4,τ

f

=

‑

51.2ppm/℃。

70.实施例4

71.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括97wt.%的粉体主料和3wt.%的正温频系数材料,其中,粉体主料包括质量比11:89的lif和caf2,粉体主料的粉体直径为10~800nm,正温频系数材料选择tio2。该氟化物微波介质陶瓷的制备方法如下:

72.步骤1:配料。将烧结原料按照上述配方精确称量。

73.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~400转/分钟球磨6~8小时,得到浆料。

74.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

tio2基微波介质陶瓷的粉料。

75.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

76.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为750~800℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

tio2基微波介质陶瓷材料。

77.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=15337ghz,ε

r

=7.9,τ

f

=+8.3ppm/℃。

78.实施例5

79.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括99wt.%的粉体主料和1wt.%的正温频系数材料,其中,粉体主料包括质量比6.4:91:1.6的lif、caf2和baf2,粉体主料的粉体直径为10~800nm,正温频系数材料选择tio2。该氟化物微波介质陶瓷的制备方法如下:

80.步骤1:配料。将烧结原料按照上述配方精确称量。

81.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~500转/分钟球磨6~8小时,得到浆料。

82.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

baf2‑

tio2基微波介质陶瓷的粉料。

83.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

84.步骤5:烧结。将步骤4中的将陶瓷素坯在空气中进行烧结,烧结温度为800~850℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

baf2‑

tio2基微波介质陶瓷材料。

85.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=23342ghz,ε

r

=7.4,τ

f

=

‑

25.8ppm/℃。

86.实施例6:

87.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括99wt.%的粉体主料和1wt.%的正温频系数材料,其中,粉体主料包括质量比0.9:1.2:97:0.9的lif、mgf2、caf2、srf2,粉体主料的粉体直径为10~800nm,正温频系数材料选择catio3。该氟化物微波介质陶瓷的制备方法如下:

88.步骤1:配料。将烧结原料按照上述配方精确称量。

89.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~400转/分钟球磨6~8小时,得到浆料。

90.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

mgf2‑

caf2‑

srf2‑

catio3基微波介质陶瓷的粉料。

91.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

92.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为600~650℃,

烧结时间为4~6小时,即可得到性能优良的lif

‑

mgf2‑

caf2‑

srf2‑

catio3基微波介质陶瓷材料。

93.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=30327ghz,ε

r

=7.2,τ

f

=

‑

7.8ppm/℃。

94.实施例7

95.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括99wt.%的粉体主料和1wt.%的正温频系数材料,其中,粉体主料包括质量比0.4:98:1.6的lif、caf2和bif3,粉体主料的粉体直径为10~800nm,正温频系数材料选择catio3。该氟化物微波介质陶瓷的制备方法如下:

96.步骤1:配料。将烧结原料按照上述配方精确称量。

97.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~400转/分钟球磨6~8小时,得到浆料。

98.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

bif3‑

catio3基微波陶瓷的粉料。

99.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~250mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

100.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为550℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

bif3‑

catio3基微波介质陶瓷材料。

101.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=37327ghz,ε

r

=6.7,τ

f

=

‑

3.8ppm/℃。

102.实施例8

103.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括99.5wt.%的粉体主料和0.5wt.%的正温频系数材料,其中,粉体主料包括质量比0.4:99:0.3:0.3的lif、caf2、bif3和zrf4,粉体主料的粉体直径为10~800nm,正温频系数材料选择catio3。该氟化物微波介质陶瓷的制备方法如下:

104.步骤1:配料。将烧结原料按照上述配方精确称量。

105.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以400~500转/分钟球磨6~8小时,得到浆料。

106.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

bif3‑

zrf4‑

catio3基微波陶瓷的粉料。

107.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

108.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为700~750℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

bif3‑

zrf4‑

catio3基微波介质陶瓷材料。微波介电性能为:qf=31125ghz,ε

r

=6.9,τ

f

=

‑

7.6ppm/℃。

109.实施例9:

110.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括

99wt.%的粉体主料和1wt.%的正温频系数材料,其中,粉体主料包括质量比0.8:97.3:1.6:0.3的lif、caf2、baf2和zrf4,粉体主料的粉体直径为10~800nm,正温频系数材料选择catio3。该氟化物微波介质陶瓷的制备方法如下:

111.步骤1:配料。将烧结原料按照上述配方精确称量。

112.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以400~500转/分钟球磨6~8小时。

113.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

baf2‑

zrf4‑

catio3基微波陶瓷的粉料。

114.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

115.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为750~800℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

baf2‑

zrf4‑

catio3基微波介质陶瓷材料。

116.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=31125ghz,ε

r

=6.9,τ

f

=

‑

7.6ppm/℃。

117.实施例10

118.本实施例提供一种氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料包括98wt.%的粉体主料和2wt.%的正温频系数材料,其中,粉体主料包括质量比97:1.7:1:0.3的lif、caf2、srf2和zrf4,粉体主料的粉体直径为10~800nm,正温频系数材料选择catio3。该氟化物微波介质陶瓷的制备方法如下:

119.步骤1:配料。将烧结原料按照上述配方精确称量。

120.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~500转/分钟球磨8小时。

121.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需lif

‑

caf2‑

srf2‑

zrf4‑

catio3基微波陶瓷的粉料。

122.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

123.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为800~850℃,烧结时间为4~6小时,即可得到性能优良的lif

‑

caf2‑

srf2‑

zrf4‑

catio3基微波介质陶瓷材料。

124.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=91125ghz,ε

r

=7.9,τ

f

=

‑

10.6ppm/℃。

125.实施例11

126.本实施例提供一种氧化物

‑

氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料按照质量百分数包括95%mgo、2.85%lif和2.15%baf2,粉体直径为10~800nm。该氧化物

‑

氟化物微波介质陶瓷的制备方法如下:

127.步骤1:配料。将烧结原料按照上述配方精确称量。

128.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~400转/分钟球磨6~8小时。

129.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需mgo

‑

lif

‑

baf2基微波陶瓷的粉料。

130.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

131.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为800~850℃,烧结时间为3~5小时,即可得到性能优良的mgo

‑

lif

‑

baf2基微波介质陶瓷材料。

132.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=105864ghz,ε

r

=8.884,τ

f

=

‑

45.82ppm/℃。

133.实施例12

134.本实施例提供一种氧化物

‑

氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料按照质量百分数包括95%mgo、1.86%lif和3.14%baf2,粉体直径为10~800nm。该氧化物

‑

氟化物微波介质陶瓷的制备方法如下:

135.步骤1:配料。将烧结原料按照上述配方精确称量。

136.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~500转/分钟球磨6~8小时。

137.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需mgo

‑

lif

‑

baf2基微波陶瓷的粉料。

138.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

139.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为750~800℃,烧结时间为3~6小时,即可得到性能优良的mgo

‑

lif

‑

baf2基微波介质陶瓷材料。

140.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=89386ghz,ε

r

=9.241,τ

f

=

‑

52.70ppm/℃。

141.实施例13

142.本实施例提供一种氧化物

‑

氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料按照质量百分数包括90%mgo、3.72%lif和6.28%baf2,粉体直径为10~800nm。该氧化物

‑

氟化物微波介质陶瓷的制备方法如下:

143.步骤1:配料。将烧结原料按照上述配方精确称量。

144.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比烧结原料:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~500转/分钟球磨6~8小时。

145.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需mgo

‑

lif

‑

baf2基微波陶瓷的粉料。

146.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

147.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为700~750℃,烧结时间为3~6小时,即可得到性能优良的mgo

‑

lif

‑

baf2基微波介质陶瓷材料。

148.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=85906ghz,ε

r

=8.983,τ

f

=

‑

54.07ppm/℃。

149.实施例14

150.本实施例提供一种氧化物

‑

氟化物微波介质陶瓷,该微波介质陶瓷的烧结原料按照质量百分数包括95%mgo、2.26%lif和2.74%srf2,粉体直径为10~800nm。该氧化物

‑

氟化物微波介质陶瓷的制备方法如下:

151.步骤1:配料。将烧结原料按照上述配方精确称量。

152.步骤2:球磨。将步骤1中称量好的烧结原料放入球磨罐中进行球磨,其中按质量比原料粉体:分散剂:磨球=1:2:7,分散剂为无水乙醇,磨球为氧化铝球,在行星球磨机上以300~400转/分钟球磨6~8小时。

153.步骤3:干燥。将步骤2中球磨后得到的浆料在75℃下烘干,经过研磨、过200目筛得到所需mgo

‑

lif

‑

srf2基微波陶瓷的粉料。

154.步骤4:成型。将步骤3中的粉料在20mpa压力下干压成型,获得陶瓷坯体,再将陶瓷坯体在150~200mpa下进行冷等静压处理得到待烧结的陶瓷素坯。

155.步骤5:烧结。将步骤4中的陶瓷素坯在空气中进行烧结,烧结温度为750~800℃,烧结时间为3~6小时,即可得到性能优良的mgo

‑

lif

‑

srf2基微波介质陶瓷材料。

156.经检测,本实施例所提供的微波介质陶瓷的微波介电性能为:qf=182407ghz,ε

r

=9.241,τ

f

=

‑

68.71ppm/℃。

157.实施例15

158.本实施例提供一种微波介质陶瓷,与实施例1的区别仅在于,粉体主料包括质量比94:3:3的caf2、vf5和crf6,并对烧结温度和烧结时间进行适当调整。经检测,本实施例所提供的微波介质陶瓷同样具有低介电系数、高品质因数和近零的温度频率系数。

159.实施例16

160.本实施例提供一种微波介质陶瓷,与实施例1的区别仅在于,烧结原料包括55wt.%的粉体主料和45wt.%的正温频系数材料,并对烧结温度和烧结时间进行适当调整。经检测,本实施例所提供的微波介质陶瓷同样具有低介电系数、高品质因数和近零的温度频率系数。

161.实施例17

162.本实施例提供一种微波介质陶瓷,与实施例11的区别仅在于,烧结原料按照质量百分数包括10%mgo、35.71%lif和54.29%caf2,并对烧结温度和烧结时间进行适当调整。经检测,本实施例所提供的微波介质陶瓷同样具有低介电系数、高品质因数和近零的温度频率系数。

163.实施例18

164.本实施例提供一种微波介质陶瓷,与实施例19的区别仅在于,烧结原料按照质量百分数包括10%mgo、35.71%lif、44.29%caf2和10%tio2,并对烧结温度和烧结时间进行适当调整。经检测,本实施例所提供的微波介质陶瓷同样具有低介电系数、高品质因数和近零的温度频率系数。

165.实施例19

166.本实施例提供一种基板,该基板包括微波介质陶瓷层,该微波介质陶瓷层由实施例1~20中任一种微波介质陶瓷形成。

167.实施例20

168.本实施例提供一种天线,该天线包括电极层和基板层,基板层的材料为实施例1~20中任一种微波介质陶瓷。

169.上面结合实施例对本技术作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1