一种玻璃模造用碳化硅模具的制造方法及碳化硅模具与流程

1.本技术属于碳化硅模具技术领域,具体涉及一种玻璃模造用碳化硅模具的制造方法及碳化硅模具。

背景技术:

2.手机摄像头标称的像素越来越高,但实际上对手机成像质量的提升作用已十分有限,手机拍照性能要进一步提升,非球面塑胶和玻璃的混合镜头将是下一个突破口。特别是随着自动驾驶技术的发展,塑胶镜片不能满足室外车规级要求,车载摄像头对非球面玻璃镜片的需求也越来越大。

3.目前非球面玻璃镜片基本上都采用玻璃模造技术,该工艺直接将软化的光学玻璃放入高精度的模具中,在加温加压和保护性气氛下,一次性直接模压成型出达到使用要求的光学零件。模具的表面光学质量、精度和使用寿命直接关系到镜片的合格率和与制造成本。

4.玻璃模造用模具材料从最初的金属,发展到石墨,再进一步发展到硬质合金,使用寿命和加工精度一步步提高。金属模具硬度低,热导率低,精度和寿命都比较差。石墨材料导热率高,但强度低,寿命较差。硬质合金材料硬度高,热导率一般,热变形能力较差。目前的玻璃模造工艺大都采用钨钢模具,由于钨钢材料中含有少量的钴,在玻璃模造的温度条件下,长期使用,钴容易扩散到模仁表面,对镜片的精度造成影响,通常寿命在4000模次左右。

5.碳化硅陶瓷由于具有高强度、高硬度、高导热是理论上最佳的模具材料,但是存在着高精度加工的难点,而且由于陶瓷烧结致密化的特性,很难达到完全的致密化,对成型后的玻璃表面质量造成一定的影响。而且在一定的温度下,碳化硅陶瓷和玻璃的表面浸润特性,也对玻璃镜片的脱模造成一定的影响。

6.鉴于上述原因,有必要开发一种玻璃模造用碳化硅模具的制造方法,在充分利用碳化硅材料优势的同时,制备出满足要求玻璃镜片。

技术实现要素:

7.为了解决碳化硅陶瓷虽然作为理想的模具材料,但由于难以高精度加工,难以完全致密化,且与玻璃之间较好的浸润性而导致未能很好地应用于玻璃模造模具的问题,本技术公开了一种玻璃模造用碳化硅模具的制造方法及碳化硅模具,在模套和模仁的素胚加工之后再进行高温烧结,之后再进行精加工,降低加工难度;在与玻璃接触的非球面部分先化学气相沉积一层厚的碳化硅层,大幅降低非球面部分的颗粒度、气孔率,提高细腻度,模仁非球面部分的表面质量大幅提高,避免因碳化硅陶瓷的表面缺陷影响玻璃镜片的质量,提高了镜片的压制合格率;最后再镀一层利于玻璃脱模的镀层,解决碳化硅与玻璃之间浸润性好而导致脱模难的问题。

8.第一方面,本技术提供一种玻璃模造用碳化硅模具的制造方法,采用如下的技术

方案:一种玻璃模造用碳化硅模具的制造方法,其特征在于:包括如下步骤:素胚成型:通过模具干压成型得到一定尺寸的碳化硅模套素胚和模仁素胚;模套素胚加工:加工模套素胚的上下平面、外圆、排气孔和内孔;模仁素胚加工:加工模仁素胚的上下平面、模仁本体外圆和台阶外圆,并粗加工出非球面部分;高温烧结:将加工好的模套素胚和模仁素胚在高温烧结炉中烧结致密化;模套精加工:分别对模套的上下平面、内外圆进行精加工,并加工圆柱度;模仁半加工:分别对模仁的上下平面、模仁本体外圆和台阶外圆进行初步加工;模仁镀层:将半加工后的模仁放入化学气相沉积设备中,对模仁的非球面部分沉积碳化硅,沉积的碳化硅层的厚度为非球面玻璃的顶高再增加一定的余量;模仁精加工:分别对镀层后的模仁的上下平面、模仁本体外圆和台阶外圆进行精加工,其中模仁本体外圆和模套内圆之间的间隙控制在0.001

‑

0.002mm;然后对模仁的非球面部分进行精加工;模仁镀膜:对精加工后的模仁的非球面部分进行表面镀膜,镀膜所用材料为利于玻璃镜片脱模的材料。

9.模仁镀层步骤中,碳化硅层的厚度为非球面玻璃的顶高再增加一定的余量,设置一定的余量可以确保对模仁进行精加工之后,模仁的非球面部分全部由沉积的碳化硅层包裹,避免露出高温烧结而成的、表面质量较差的碳化硅基底,而影响玻璃镜片质量。非球面玻璃的顶高是指非球面玻璃的边缘所构成的平面与非球面玻璃最高点之间的距离。

10.由于碳化硅与玻璃之间具有较好的浸润性,不利于脱模,因此采用利于玻璃脱模的材料在碳化硅镀层外侧镀膜,有利于玻璃镜片脱模。

11.作为优选,上述高温烧结步骤中,烧结温度为2100

‑

2200℃;所述模套精加工步骤中,模套上下平面的精加工是将平面度和平行度控制在

±

0.01mm,内外圆的精加工是将精度控制在

±

0.02mm,圆柱度的精加工是采用高精度的坐标磨床加工圆柱度至

±

0.001mm,表面粗糙度控制在0.2μm以内。

12.2100

‑

2200℃的烧结温度为下获得的是无压固相烧结材料,这类材料的热导率高,利于模腔与外界的快速传热,玻璃镜片的加热和冷却时间降低,提高了玻璃成型的效率;另外,无压固相烧结材料的硬度高,耐磨性好,使用寿命长。

13.作为优选,上述模仁半加工步骤中,模仁上下平面的初步加工是将平面度和平行度控制在

±

0.02mm,模仁本体外圆和台阶外圆的初步加工是将精度控制在

±

0.02mm,表面粗糙度加工至0.4

‑

1.0μm以内。

14.作为优选,上述模仁镀层步骤中沉积的碳化硅层的厚度为非球面玻璃的顶高再增加2

‑

4mm的余量。

15.作为优选,上述模仁精加工步骤中,模仁上下平面的精加工是将平面度和平行度控制在

±

0.01mm,模仁本体外圆和台阶外圆的精加工是将精度控制在

±

0.001mm,表面粗糙度加工至0.2μm以内;所述模仁精加工步骤中,模仁的非球面部分的精加工是将精度控制在

±

0.001mm,表面粗糙度控制在0.2μm以内。

16.作为优选,上述模仁镀膜步骤中,镀膜是采用磁控溅射方法获得,镀膜的厚度为100

‑

300nm;所述模仁镀膜步骤中,镀膜所用的材料为碳材料、贵金属材料或过渡金属材料。

17.100

‑

300nm厚的镀膜可以起到足够的脱模效果。

18.作为优选,上述模仁镀膜步骤中,镀膜所用的材料为类金刚石。

19.由于类金刚石和碳化硅的热膨胀系数最为接近,所以其与碳化硅镀层的结合力是最佳的,因此优选类金刚石作为镀膜材料。

20.第二方面,本技术提供一种碳化硅模具,采用如下的技术方案:一种碳化硅模具,采用上述的玻璃模造用碳化硅模具的制造方法制造而成。

21.作为优选,上述的碳化硅模具,包括模套和模仁,所述模仁包括上模仁和下模仁,所述上模仁和下模仁均包括模仁本体、位于模仁本体一端的非球面部和另一端的台阶,所述上模仁的非球面部向模仁本体的外部凸出,所述下模仁的非球面部向模仁本体的内部凹陷,使上模仁和下模仁的非球面部分别与玻璃镜片的两面相匹配;所述上模仁和下模仁的模仁本体分别从两端插入模套内,使上模仁和下模仁的台阶分别与模套的两端相抵靠,并使模套、上模仁和下模仁之间形成模腔;所述模套的侧壁上设有若干与模腔连通的排气孔。

22.作为优选,上述模套为一个单独的空心圆柱,或者所述模套上设有两个以上用于与模仁本体配合的通孔。

23.本技术具有如下的有益效果:(1)本技术的玻璃模造用碳化硅模具的制造方法,在模套和模仁的素胚加工之后再进行高温烧结,之后再进行精加工,降低加工难度;在与玻璃接触的非球面部分先化学气相沉积一层厚的碳化硅层,大幅降低非球面部分的颗粒度、气孔率,提高细腻度,模仁非球面部分的表面质量大幅提高,避免因碳化硅陶瓷的表面缺陷影响玻璃镜片的质量,提高了镜片的压制合格率;最后再镀一层利于玻璃脱模的镀层,解决碳化硅与玻璃之间浸润性好而导致脱模难的问题;(2)本技术中采用碳化硅模套匹配碳化硅模仁,热导率高,玻璃镜片的加热和冷却时间缩短,提高了玻璃成型的效率,而且碳化硅模套采用无压固相烧结材料,进一步提高热导率;(3)本技术中采用碳化硅模仁,寿命大幅增加,使用寿命可以提高50%以上,降低了玻璃镜片的制造成本;另外,碳化硅模仁在玻璃模造的高温下无挥发物质,不会影响玻璃镜片的精度;(4)本技术采用素胚加工的方法,不仅降低了加工难度,减少了后精加工的余量,提高了加工效率,特别是对于孔径2.0mm的排气孔,后加工是无法实现的。这样减少了模具的加工时间,模具的成本也得到了降低。

附图说明

24.下面结合附图和实施例对本技术进一步说明。

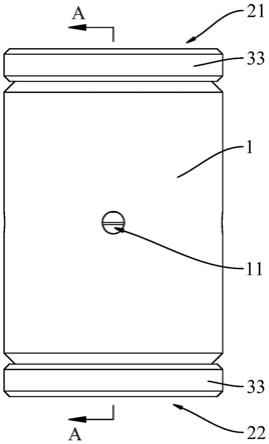

25.图1是本技术的碳化硅模具的结构示意图;图2是沿图1中a

‑

a线的剖视图;

图3是本技术的碳化硅模具的另一种实施方式的结构示意图(图中只显示了一个通孔内的模仁);图中:1、模套;11、排气孔;21、上模仁;22、下模仁;31、模仁本体;32、非球面部;33、台阶;4、模腔。

具体实施方式

26.现在结合实施例对本技术作进一步详细的说明。

27.制造例1素胚成型:通过模具干压成型得到设定尺寸的碳化硅模套素胚和模仁素胚;模套素胚加工:加工模套素胚的上下平面、外圆、排气孔和内孔;模仁素胚加工:加工模仁素胚的上下平面、模仁本体外圆和台阶外圆,并粗加工出非球面部分;高温烧结:将加工好的模套素胚和模仁素胚在高温烧结炉中烧结致密化,烧结条件为:温度为2100

‑

2200℃,保温时间为0.5 h;模套精加工:首先加工模套的上下平面,平面度和平行度控制在

±

0.01mm;其次通过内外圆磨床加工模套的内外圆至

±

0.02mm精度,然后在高精度的坐标磨床上加工圆柱度至

±

0.001mm的精度,其中表面粗糙度加工至0.2μm以内;模仁半加工:首先加工模仁的上下平面,平面度和平行度控制在

±

0.02mm,其次加工模仁本体外圆和台阶外圆,精度控制在

±

0.02mm,其中表面粗糙度加工至0.4

‑

1.0μm以内;模仁镀层:将半加工后的模仁的模仁本体外圆和台阶进行保护,放入化学气相沉积设备中,对模仁的非球面部分沉积碳化硅,沉积的碳化硅层的厚度为非球面玻璃的顶高再增加2mm的余量;模仁精加工:镀层后的模仁首先加工上下平面,平面度和平行度控制在

±

0.01mm,其次加工模仁本体外圆和台阶外圆,精度控制在

±

0.001mm,表面粗糙度加工至0.2μm以内,其中模仁本体外圆和模套内圆之间的间隙控制在0.001

‑

0.002mm;然后对模仁的非球面部分进行精加工,精度控制在

±

0.001mm,表面粗糙度控制在0.2μm以内;模仁镀膜:对精加工后的模仁的非球面部分进行表面镀膜,镀膜所用材料为贵金属材料金,镀膜厚度为100nm。

28.清洗组装:将精加工后的模仁和模套进行清洗和组装。

29.贵金属薄膜包括金、铂、铱等或其合金,在其他具体的制造例中,可以视情况选择具体的贵金属作为镀膜材料。

30.制造例2素胚成型:通过模具干压成型得到设定尺寸的碳化硅模套素胚和模仁素胚;模套素胚加工:加工模套素胚的上下平面、外圆、排气孔和内孔;模仁素胚加工:加工模仁素胚的上下平面、模仁本体外圆和台阶外圆,并粗加工出非球面部分;高温烧结:将加工好的模套素胚和模仁素胚在高温烧结炉中烧结致密化,烧结条件为:温度为2100

‑

2200℃,保温时间为2h;

模套精加工:首先加工模套的上下平面,平面度和平行度控制在

±

0.01mm;其次通过内外圆磨床加工模套的内外圆至

±

0.02mm精度,然后在高精度的坐标磨床上加工圆柱度至

±

0.001mm的精度,其中表面粗糙度加工至0.2μm以内;模仁半加工:首先加工模仁的上下平面,平面度和平行度控制在

±

0.02mm,其次加工模仁本体外圆和台阶外圆,精度控制在

±

0.02mm,其中表面粗糙度加工至0.4

‑

1.0μm以内;模仁镀层:将半加工后的模仁的模仁本体外圆和台阶进行保护,放入化学气相沉积设备中,对模仁的非球面部分沉积碳化硅,沉积的碳化硅层的厚度为非球面玻璃的顶高再增加4mm的余量;模仁精加工:镀层后的模仁首先加工上下平面,平面度和平行度控制在

±

0.01mm,其次加工模仁本体外圆和台阶外圆,精度控制在

±

0.001mm,表面粗糙度加工至0.2μm以内,其中模仁本体外圆和模套内圆之间的间隙控制在0.001

‑

0.002mm;然后对模仁的非球面部分进行精加工,精度控制在

±

0.001mm,表面粗糙度控制在0.2μm以内;模仁镀膜:对精加工后的模仁的非球面部分进行表面镀膜,镀膜所用材料为过渡金属材料铬,镀膜厚度为300nm。

31.清洗组装:将精加工后的模仁和模套进行清洗和组装。

32.过渡族金属薄膜包括铬、铌、钨、钼或其合金,在其他具体的制造例中,可以视情况选择具体的过渡族金属作为镀膜材料。

33.制造例3素胚成型:通过模具干压成型得到设定尺寸的碳化硅模套素胚和模仁素胚;模套素胚加工:加工模套素胚的上下平面、外圆、排气孔和内孔;模仁素胚加工:加工模仁素胚的上下平面、模仁本体外圆和台阶外圆,并粗加工出非球面部分;高温烧结:将加工好的模套素胚和模仁素胚在高温烧结炉中烧结致密化,烧结条件为:温度为2100

‑

2200℃,保温时间为1h;模套精加工:首先加工模套的上下平面,平面度和平行度控制在

±

0.01mm;其次通过内外圆磨床加工模套的内外圆至

±

0.02mm精度,然后在高精度的坐标磨床上加工圆柱度至

±

0.001mm的精度,其中表面粗糙度加工至0.2μm以内;模仁半加工:首先加工模仁的上下平面,平面度和平行度控制在

±

0.02mm,其次加工模仁本体外圆和台阶外圆,精度控制在

±

0.02mm,其中表面粗糙度加工至0.4

‑

1.0μm以内;模仁镀层:将半加工后的模仁的模仁本体外圆和台阶进行保护,放入化学气相沉积设备中,对模仁的非球面部分沉积碳化硅,沉积的碳化硅层的厚度为非球面玻璃的顶高再增加3mm的余量;模仁精加工:镀层后的模仁首先加工上下平面,平面度和平行度控制在

±

0.01mm,其次加工模仁本体外圆和台阶外圆,精度控制在

±

0.001mm,表面粗糙度加工至0.2μm以内,其中模仁本体外圆和模套内圆之间的间隙控制在0.001

‑

0.002mm;然后对模仁的非球面部分进行精加工,精度控制在

±

0.001mm,表面粗糙度控制在0.2μm以内;模仁镀膜:对精加工后的模仁的非球面部分进行表面镀膜,镀膜所用材料为碳材

料类金刚石,镀膜厚度为200nm。

34.清洗组装:将精加工后的模仁和模套进行清洗和组装。

35.本技术还提出了一种碳化硅模具,该碳化硅模具采用上述玻璃模造用碳化硅模具的制造方法制造而成。

36.实施例1如图1

‑

2所示,碳化硅模具,包括模套1和模仁,模套1为一个单独的空心圆柱,为单模单穴的结构,一次成型一个玻璃镜片。

37.模仁包括上模仁21和下模仁22,上模仁21和下模仁22均包括模仁本体31、位于模仁本体31一端的非球面部32和另一端的台阶33,上模仁21的非球面部32向模仁本体31的外部凸出,下模仁22的非球面部32向模仁本体31的内部凹陷,使上模仁21和下模仁22的非球面部32分别与玻璃镜片的两面相匹配;上模仁21和下模仁22的模仁本体31分别从两端插入模套1内,使上模仁21和下模仁22的台阶33分别与模套1的两端相抵靠,并使模套1、上模仁21和下模仁22之间形成模腔4;所述模套1的侧壁上设有若干与模腔4连通的排气孔11。

38.实施例2如图3所示,模套1上设有8个用于与模仁本体31配合的通孔,每个通孔的侧壁上都设有至少一个与外界连通的排气孔11。

39.模仁包括上模仁21和下模仁22,上模仁21和下模仁22均包括模仁本体31、位于模仁本体31一端的非球面部32和另一端的台阶33,上模仁21的非球面部32向模仁本体31的外部凸出,下模仁22的非球面部32向模仁本体31的内部凹陷,使上模仁21和下模仁22的非球面部32分别与玻璃镜片的两面相匹配。

40.上模仁21和下模仁22的模仁本体31分别从每个通孔的两端插入各个通孔内,使上模仁21和下模仁22的台阶33分别与模套1的两端相抵靠,并使模套1、上模仁21和下模仁22之间形成模腔4。

41.实施例2为一模八穴的结构,最多可一次性成型8个玻璃镜片。

42.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1