一种曝气生物滤池用多孔生物滤料的制备方法与流程

1.本发明属于陶粒滤料技术领域,具体涉及一种曝气生物滤池用多孔生物滤料的制备方法。

背景技术:

2.工业有机废水常采用电解法、吸附法、光混凝法、生化法等方法进行处理。其中电解法是利用废水在电解槽中发生电化学及氧化还原反应,将有机物分解,该过程能耗较高。吸附法利用具有较高吸附性的物质吸附废水中的有机物,但是吸附法的成本比较高,且吸附材料吸附能力有限,需要定期脱附。光混凝法则是利用紫外线,将复杂废水中的小分子有机物产生聚合反应,形成大分子的悬浮物,然后利用沉淀池将悬浮物去除,但是该方法只针对一些高浓度有机废水。生化法是利用微生物的降解作用处理有机废水,该方法成本低,无二次污染。铁尾矿是选矿后的废弃物,据统计每提炼1t铁精矿要排出2.5

‑

3.0t的尾矿,因此铁尾矿是工业固体废弃物的主要组成部分。尾矿的堆放占用大量的土地,而且造成资源浪费和人类生活环境的污染。矿产资源的大量开采和利用,使资源减少,所以尾矿的再利用已受到人们的关注。工业废水处理中,尾矿或废石多作为先进曝气生物滤池滤料的主要原料。

3.目前国内对生物滤池用填料具备了广泛的研究,开发了多种形态的颗粒滤料。如立体波纹填料及不规则的多种类型填料,这些滤料的使用过程中存在反冲洗难度大、易堵塞且流动阻力大的诸多不足之处,且很多滤料在实际制备过程中也存在单位产品能耗高的问题。为此,我们提出一种以铁尾矿为主要原料,制备一种新型的能够负载微生物的多孔生物滤料,并应用于baf曝气生物滤池中,发明一种工业水处理功能材料,达到以废治废的目的。通过开发矿物多孔生物滤料的制备技术,提供一种制备具有良好发展前景的水处理降解材料的新方法。

技术实现要素:

4.本发明的目的是为了解决现有技术中存上述背景技术中提到的缺点,而提出的一种曝气生物滤池用多孔生物滤料的制备方法及其制备方法。达到以废治废的目的。通过开发矿物多孔生物滤料的制备技术,提供一种制备具有良好发展前景的水处理降解材料的新方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.设计一种曝气生物滤池用多孔生物滤料的制备方法,所述多孔生物滤料以铁尾矿作为基体,凹凸棒石为粘结剂,活性炭粉为造孔剂,碳酸镁作为助溶剂,石蜡为可融骨架,烧结而成表面带有融洞的陶粒滤料;

7.所述多孔生物滤料的原料按重量的配方如下:铁尾矿80

‑

100份、凹凸棒石5

‑

15份、活性炭粉1

‑

10份、碳酸镁1

‑

15份;

8.所述曝气生物滤池用多孔生物滤料的制备方法,具体包括如下步骤:

9.步骤1、取原材料铁尾矿经磨机研磨1h后过200目筛,放置干燥箱内烘干;

10.步骤2、将干燥后的铁尾矿按比例与造孔剂、粘结剂以及助熔剂研磨混料后,加入水搅拌均匀得到,得到混料a备用;

11.步骤3、经过造粒机将步骤2得到的混料a裹附在石蜡骨架上,制成颗粒粒径在5

‑

6mm,带有骨架的陶粒,罩上一层保鲜膜,放置阴凉处陈腐24h;

12.步骤4、将陈腐好的陶粒放置恒温干燥箱里干燥3h,并收集融化流出的石蜡溶液,干燥完成后,得到表面带有融洞的陶粒;

13.步骤5、采用阶段升温的方式对步骤4得到的陶粒进行烧结,烧制成陶粒滤料;

14.步骤6、对步骤5得到的陶粒滤料进行表面打磨,去除部分融洞口处残留的蒙皮,得到表面带有融洞的陶粒滤料。

15.进一步的,在步骤1中,所述铁尾矿采用高硅铁尾矿,其中sio2比重范围在60

‑

66%,al2o3的范围在8

‑

10%。

16.进一步的,在步骤3中,所述石蜡骨架包括融芯,所述融芯的周向上均布有多个融棒,所述融棒围绕融芯的最大半径与陶粒的半径相同。

17.进一步的,在步骤4中,陶粒表面上的融洞相互连通。

18.进一步的,在步骤5中,所述阶段升温的烧结方法,包括如下步骤:

19.a、第一阶段,以5℃/min的升温速度,由室温至450℃;

20.b、第二阶段,以3℃/min的升温速度,由450℃至530℃,在530℃保温15min;

21.c、第三阶段,以7℃/min的升温速度,由530℃至烧结温度1050℃,在烧结温度度1050℃处停留60min,再随炉冷却至室温。

22.与现有的技术相比,采用本技术方案的一种曝气生物滤池用多孔生物滤料的制备方法,有益效果在于:

23.本发明的以铁尾矿作为基体,凹凸棒石为粘结剂,活性炭粉为造孔剂,碳酸镁作为助溶剂,石蜡为可融骨架,烧结而成表面带有融洞的多孔生物滤料,通过调整制备工艺,制备出来的滤料吸水率为38.95%,显气孔率为48.53%,体积密度为1.18份/cm3,盐酸可溶率为1.2%,比表面积为6.211m2/份,孔容为0.012cm3/份,平均孔径为3.5nm,具有更大的微生物负载的面积,可降低反冲洗难度、不易堵塞且流动阻力小,达到以废治废的目的。具有良好发展前景的水处理降解材料的新方法。

附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

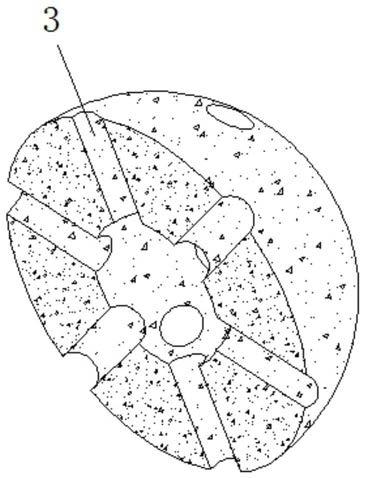

25.图1是本发明关于陶粒滤料的剖视结构示意图;

26.图2是本发明关于石蜡骨架的结构示意图;

27.图3是本发明关于多孔生物滤料制备的流程框图;

28.图4是本发明关于多孔生物滤料的氨氮去除率的线形图;

29.图中标记为:1、融芯;2、融棒;3、融洞。

具体实施方式

30.下面结合具体实施例,进一步阐述本发明。这些实施例仅用于说明本发明而不用

于限制本发明的范围。

31.现结合说明书附图,对本发明作进一步的说明。

32.一种曝气生物滤池用多孔生物滤料的制备方法,多孔生物滤料以铁尾矿作为基体,凹凸棒石为粘结剂,活性炭粉为造孔剂,碳酸镁作为助溶剂,石蜡为可融骨架,烧结而成表面带有融洞的陶粒滤料。

33.原材料选取:铁尾矿的选型,选用安徽地区的高硅铁尾矿,铁尾矿的化学成分组成:sio2的含量达到60.5%

‑

62.5%,属高硅铁尾矿。fe2o3的含量为13.5%,其他成分为:al2o3、cao、mgo、k2o、na2o、tio2、p2o5、mno2等。

34.凹凸棒石,选用江苏盱眙地区特有的凹凸棒石,其空间构型为层链状,具有良好的粘结性和吸附性质。在制备多孔生物陶粒滤料过程中,凹凸棒石作为粘结剂,可增加陶粒滤料的可塑性。该凹凸棒石化学成分:sio2的含量为60.5%,al2o3、fe2o3、mgo的含量8.5%、4.7%、0.8%,而其中k2o、cao、tio2、p2o5等含量均低于1%。其中主要成分的mgo可作为助熔剂,降低烧结温度,al2o3的存在可提高滤料强度,降低膨胀系数。

35.造孔剂,选用活性碳粉作为造孔剂,活性碳粉燃烧时发生氧化反应生成co和co2气体,其挥发时可在生物滤料中形成孔隙。

36.助溶剂,选用碳酸镁作为助熔剂,高温下滤料中sio2和al2o3能够发生化学反应。sio2和al2o3的熔点极高,若二者的含量越高,则烧结温度就越高,就越难烧制成陶粒,因此要添加少量助熔剂,降低液相生成温度。烧结过程中碳酸镁分解的氧化镁起了助熔作用,同时碳酸镁分解会产生co2气体,起到了造孔作用。

37.可融骨架,选用石蜡制成的石蜡骨架(参见图2),包括括融芯1,融芯1的周向上均布有多个融棒2,融棒2围绕融芯1的最大半径与陶粒的半径相同,在陶粒干燥过程中,石蜡骨架融化流程,在陶粒内部形成空腔,陶粒表面形成融洞3,从而增大了陶粒的比表面积。

38.实施例1

39.以上述铁尾矿作为原料,取原材料80份,经磨机研磨1h后过200目筛,放置干燥箱内烘干。按比例将铁尾矿,造孔剂,粘结剂以及助熔剂研磨混料后,加入适量的水,经过造粒机量混料裹附在石蜡骨架上,制成颗粒粒径在5

‑

6mm,带有骨架的陶粒,罩上一层保鲜膜,放置阴凉处陈腐24h。将陈腐好的陶粒放置恒温干燥箱里干燥3h,并收集融化流出的石蜡溶液,干燥完成后,得到表面带有融洞3的陶粒,按照阶段升温的方式的对陶粒进行烧结,烧制成陶粒滤料,对陶粒滤料进行表面打磨,去除部分融洞3洞口处残留的蒙皮,得到表面带有融洞的陶粒滤料。

40.其中粘结剂凹凸棒的添加量为5份;

41.其中造孔剂为活性c粉,其添加量为1份;

42.其中助溶剂为碳酸镁,其添加量为1份;

43.阶段升温的焙烧流程:以5℃/min的升温速度,由室温至450℃;以3℃/min的升温速度,由450℃至530℃,530℃保温15min;以7℃/min的升温速度,由530℃至烧结温度1050℃,在烧结温度处停留60min,再随炉冷却至室温。

44.实施例2

45.以上述铁尾矿作为原料,取原材料90份,经磨机研磨1h后过200目筛,放置干燥箱内烘干。按比例将铁尾矿,造孔剂,粘结剂以及助熔剂研磨混料后,加入适量的水,经过造粒

机量混料裹附在石蜡骨架上,制成颗粒粒径在5

‑

6mm,带有骨架的陶粒,罩上一层保鲜膜,放置阴凉处陈腐24h。将陈腐好的陶粒放置恒温干燥箱里干燥3h,并收集融化流出的石蜡溶液,干燥完成后,得到表面带有融洞3的陶粒,按照阶段升温的方式的对陶粒进行烧结,烧制成陶粒滤料,对陶粒滤料进行表面打磨,去除部分融洞3洞口处残留的蒙皮,得到表面带有融洞的陶粒滤料。

46.其中粘结剂凹凸棒的添加量为10份;

47.其中造孔剂为活性c粉,其添加量为5份;

48.其中助溶剂为碳酸镁,其添加量为7.5份;

49.阶段升温的焙烧流程:以5℃/min的升温速度,由室温至450℃;以3℃/min的升温速度,由450℃至530℃,530℃保温15min;以7℃/min的升温速度,由530℃至烧结温度1050℃,在烧结温度处停留60min,再随炉冷却至室温。

50.实施例3

51.以上述铁尾矿作为原料,取原材料100份,经磨机研磨1h后过200目筛,放置干燥箱内烘干。按比例将铁尾矿,造孔剂,粘结剂以及助熔剂研磨混料后,加入适量的水,经过造粒机量混料裹附在石蜡骨架上,制成颗粒粒径在5

‑

6mm,带有骨架的陶粒,罩上一层保鲜膜,放置阴凉处陈腐24h。将陈腐好的陶粒放置恒温干燥箱里干燥3h,并收集融化流出的石蜡溶液,干燥完成后,得到表面带有融洞3的陶粒,按照阶段升温的方式的对陶粒进行烧结,烧制成陶粒滤料,对陶粒滤料进行表面打磨,去除部分融洞3洞口处残留的蒙皮,得到表面带有融洞的陶粒滤料。

52.其中粘结剂凹凸棒的添加量为15份;

53.其中造孔剂为活性c粉,其添加量为10份;

54.其中助溶剂为碳酸镁,其添加量为15份;

55.阶段升温的焙烧流程:以5℃/min的升温速度,由室温至450℃;以3℃/min的升温速度,由450℃至530℃,530℃保温15min;以7℃/min的升温速度,由530℃至烧结温度1050℃,在烧结温度处停留60min,再随炉冷却至室温。

56.实施例4

57.以实施例2为最优实施例得到的陶粒滤料进行实验测试,该实施例下的多孔生物滤料的烧结温度为1050℃,该温度下滤料的吸水率为38.95%,显气孔率为48.53%,体积密度为1.18g/cm3,盐酸可溶率为1.2%,比表面积为6.211m2/g,孔容为0.012cm3/g,平均孔径为3.5nm。

58.选取上述滤料进行挂膜实验,在反应器中放入经实验制备的矿物多孔生物滤料。挂膜过程中,衡量滤料挂膜成功的另一个重要指标为氨氮的去除率,当氨氮的去除率超过60%时,则挂膜成功。

59.参见图4可知,该滤料的氨氮去除率具有逐渐增加的趋势,当实验进行到15天时,氨氮去除率达到最大为92.00%。启动前期氨氮去除率变化不大,这是由于反应器中的微生物还未完全适应水环境,对水中有机物的硝化作用不明显,同时水中存在的异养菌与硝化细菌相互竞争。从第8天氨氮去除率明显增长,氨氮去除率达到70.12%,挂膜成功,这是因为硝化细菌在滤料上逐渐附着并生长,使氨氮去除率增长。从第15天到第20天,氨氮去除率比较稳定,达到最大值为95.00%。说明此时反应器硝化细菌已经挂膜生长成熟。因此该方

法制备的多孔滤料适宜做为曝气生物滤池滤料。

60.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1