一种天然水硬性石灰及其制备方法

1.本发明涉及建筑材料技术领域,特别涉及一种天然水硬性石灰及其制备方法。

背景技术:

2.天然水硬性石灰(natural hydraulic lime,nhl)是指通过煅烧制备的同时具备气硬性成分(ca(oh)2)及水硬性成分β相硅酸二钙(2cao

·

sio2)的胶凝材料。在天然水硬性石灰的固化过程中,除硅酸二钙与水发生缓慢的水化反应外,氢氧化钙也会与空气中的二氧化碳发生气化反应,并生成方解石、霰石等矿相,对水化及收缩过程中产生的微裂缝进行自我修复,因而具有良好自修复性。同时,水化反应及气化反应中产生的空隙以及水化产物较为松散的结构使得天然水硬性石灰材料具有良好的渗透性能。

3.天然水硬性石灰的早期力学性能主要取决于水硬性成分硅酸二钙,因此提升硅酸二钙早期反应活性对天然水硬性石灰的早期性能具有重大意义。但是,现有技术如“cn201510108752.4一种利用石灰石和石英粉制备天然水硬性石灰的方法”,仅以石灰石和石英粉制备天然水硬性石灰,所得天然水硬性石灰中的硅酸二钙早期反应活性较低,使得其力学性能(如抗压强度)较差。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种天然水硬性石灰及其制备方法。本发明提供的天然水硬性石灰早期反应活性较高,力学性能好。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种天然水硬性石灰,制备原料包括石灰石、硅灰和矿化剂;所述矿化剂为氢氧化钠、硅酸钠和碳酸钠中的一种或几种;

7.所述石灰石和硅灰中总ca元素与总si元素的摩尔比为3.1~5.3;

8.所述矿化剂的质量为石灰石和硅灰总质量的1~5%。

9.优选的,当所述矿化剂含有氢氧化钠时,所述矿化剂的质量为石灰石和硅灰总质量的1.5~3%。

10.优选的,当所述矿化剂含有硅酸钠时,所述矿化剂的质量为石灰石和硅灰总质量的3~5%。

11.优选的,当所述矿化剂含有碳酸钠时,所述矿化剂的质量为石灰石和硅灰总质量的1~1.75%。

12.优选的,所述天然水硬性石灰中β相硅酸二钙的质量含量为14.2~28.5%。

13.本发明提供了上述天然水硬性石灰的制备方法,包括以下步骤:

14.(1)将石灰石、硅灰和矿化剂混合,得到混合粉末;

15.(2)对所述混合粉末进行煅烧,得到煅烧产物,所述煅烧的温度为900~1100℃;

16.(3)将所述煅烧产物与水混合,进行消化,得到天然水硬性石灰。

17.优选的,所述混合粉末的粒度≥200目。

18.优选的,所述煅烧的时间为1~5h。

19.优选的,所述步骤(3)中水的质量为所述煅烧产物中游离氧化钙质量的1~5倍。

20.优选的,所述消化的时间为0.5~2h。

21.本发明提供了一种天然水硬性石灰,制备原料包括石灰石、硅灰和矿化剂;所述矿化剂为氢氧化钠、硅酸钠和碳酸钠中的一种或几种;所述石灰石和硅灰中总ca元素与总si元素的摩尔比为3.1~5.3;所述矿化剂的质量为石灰石和硅灰总质量的1~5%。本发明以氢氧化钠、硅酸钠和碳酸钠中的一种或几种作为矿化剂,在煅烧时能够在较低的温度(800~900℃)下发生固溶,na

+

离子掺入caco3晶体,可使体系内硅灰中的sio2发生活化。本发明通过在石灰石、硅灰中掺入矿化剂,所得天然水硬性石灰中的水硬性成分为β相硅酸二钙(β

‑

c2s),杂质离子na

+

能够部分替代硅酸二钙晶格中的ca

2+

离子,造成电子空位,使硅酸二钙晶格发生畸变,进而使晶体表面活化能缺位点,因此,β相硅酸二钙的水化速度相比于纯相硅酸二钙更为迅速,在降低煅烧温度的同时,有效提高硅酸二钙早期的水化活性,可在水化初期提供更高的力学性能。实施例结果表明,在本发明中,矿化剂的添加可有效降低天然水硬性石灰的煅烧温度,同时其初凝时间、终凝时间明显缩短,同时早期强度有了明显的提升,能够达到bsen459和bsen196中nhl3.5的强度等级。

22.本发明提供了上述天然水硬性石灰的制备方法。本发明在900~1100℃进行煅烧,相比现有技术,煅烧温度降低了100~200℃,有利于降低能耗,节约生产成本。

附图说明

23.图1为实施例1~3的x射线衍射图片;

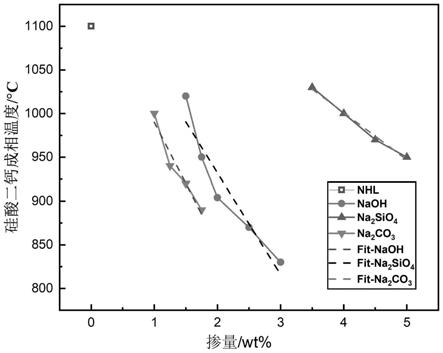

24.图2为不同种矿化剂掺量与硅酸二钙成相温度变化关系。

具体实施方式

25.本发明提供了一种天然水硬性石灰,其特征在于,制备原料包括石灰石、硅灰和矿化剂;所述矿化剂为氢氧化钠、硅酸钠和碳酸钠中的一种或几种;

26.所述石灰石和硅灰中总ca元素与总si元素的摩尔比为3.1~5.3;

27.所述矿化剂的质量为石灰石和硅灰总质量的1~5%。

28.本发明提供的天然水硬性石灰的制备原料包括石灰石。本发明对所述石灰石的来源没有特殊的要求,使用本领域常规市售的石灰石即可。在本发明中,所述石灰石的成分优选包括caco3、sio2以及杂质成分,所述杂质成分优选为mgco3、al2o3和fe2o3中的一种或几种。在本发明中,所述石灰石中caco3的质量百分含量优选为60~97%,更优选为70~90%;所述sio2的质量百分含量优选为3~30%,更优选为10~20%;所述杂质成分的质量百分含量为余量。

29.本发明提供的天然水硬性石灰的制备原料包括硅灰。本发明对所述硅灰的来源没有特殊的要求,使用本领域常规市售的硅灰即可。在本发明中,所述硅灰的成分优选包括sio2和杂质成分,所述杂质成分优选为caco3、al2o3和mgco3中的一种或几种。在本发明中,所述硅灰中sio2的质量百分含量优选为80~95%,更优选为85~90%,所述杂质成分的质量百分含量优选为余量。

30.在本发明中,所述石灰石和硅灰中总ca元素与总si元素的摩尔比为3.1~5.3,优

选为3.5~5,更优选为4~4.5。在本发明中,以质量百分含量计,所述石灰石的质量优选为石灰石和硅灰总质量的75~90%,更优选为80~85%;所述硅灰的质量优选为石灰石和硅灰总质量的10~25%,更优选为15~20%。本发明中石灰石作为主要钙源,硅灰作为主要硅源,通过调节体系内ca/si比可进一步调节天然水硬性石灰中硅酸二钙及氢氧化钙的含量。

31.本发明提供的天然水硬性石灰的制备原料包括矿化剂,所述矿化剂氢氧化钠、硅酸钠和碳酸钠中的一种或几种。本发明对所述氢氧化钠、硅酸钠和碳酸钠的来源没有特殊的要求,使用本领域常规市售的上述原料即可。在本发明中,所述氢氧化钠、硅酸钠、碳酸钠的纯度优选≥98%。本发明采用掺入矿化剂的方式来促进石灰石中碳酸钙分解为氧化钙和二氧化碳。同时促进氧化钙与体系中活性sio2的反应,使得体系可以在较低的煅烧温度下达到成相及提高反应活性的效果,起到了助烧结的效果。

32.在本发明中,所述矿化剂的质量为石灰石和硅灰总质量的1~5%,优选为2~4%,更优选为2.5~3.5%。在本发明中,当所述矿化剂的质量含量过高时,会造成cao“死烧”的现象,使得cao在消化期间无法完全反应,体系内游离氧化钙的含量增加,造成天然水硬性石灰安定性下降的结果。

33.具体的,在本发明中,当所述矿化剂含有氢氧化钠时,所述矿化剂的质量优选为石灰石和硅灰总质量的1.5~3%,更优选为2~2.5%。

34.在本发明中,当所述矿化剂含有硅酸钠时,所述矿化剂的质量优选为石灰石和硅灰总质量的3~5%,更优选为3.5~4.5%。

35.在本发明中,当所述矿化剂含有碳酸钠时,所述矿化剂的质量优选为石灰石和硅灰总质量的1~1.75%,更优选为1.25~1.5%。

36.在本发明中,所述天然水硬性石灰中β相硅酸二钙的质量含量优选为14.2~28.5%,更优选为18~25%,进一步优选为20~22%。

37.本发明提供了上述天然水硬性石灰的制备方法,包括以下步骤:

38.(1)将石灰石、硅灰和矿化剂混合,得到混合粉末;

39.(2)对所述混合粉末进行煅烧,得到煅烧产物;所述煅烧的温度为900~1100℃;

40.(3)将所述煅烧产物与水混合,进行消化,得到天然水硬性石灰。

41.本发明将石灰石、硅灰和矿化剂混合,得到混合粉末。在本发明中,在本发明中,所述混合的方式优选为球磨混合;所述球磨混合的时间优选为5~15min,更优选为8~12min,更优选为10min。本发明对所述球磨混合的具体操作方式没有特殊的要求,使用本领域技术人员熟知的球磨方式即可。在本发明中,所述球磨后所得混合粉末的粒径优选≥200目,具体为混合粉末能够通过200目筛同时筛余量≤2%。

42.得到所述混合粉末后,本发明对所述混合粉末进行煅烧,得到煅烧产物。在本发明中,所述煅烧的温度为900~1100℃,优选为950~1050℃,更优选为1000℃。本发明优选在马弗炉中进行煅烧;在本发明中,所述煅烧时的升温速率优选为5~10℃/min。在本发明中,所述煅烧的时间优选其1~5h,更优选为2~4h,进一步优选为3h。本发明自温度达到煅烧温度后开始计算煅烧时间。在本发明中,所述煅烧产物中包括游离氧化钙,所述游离氧化钙的质量为为煅烧产物质量的10~50%,更优选为20~40%。

43.目前的商用天然水硬性石灰煅烧温度一般在1300℃左右,本发明通过掺入矿化剂对天然水硬性石灰煅烧温度进行调节,同时天然水硬性石灰的强度也得到优化,在节省能

源消耗的前提下适当提升了其早期水化速度,进一步达到节能减排的目的。在煅烧时加入矿化剂可在温度较低(800~900℃)时发生固溶,na

+

离子掺入caco3晶体,可使体系内硅灰中sio2发生活化,当矿化剂为硅酸钠时,硅酸钠还会产生引晶作用。同时,原料中杂质离子的极化作用,使得na

+

替代硅酸二钙晶格中的ca

2+

离子,造成电子空位,会使硅酸二钙晶格发生畸变,使晶体表面活化能缺位点。因此,其水化速度相比于纯相硅酸二钙更为迅速,在降低煅烧温度的条件下,有效提高硅酸二钙早期的水化活性。

44.在本发明中,天然水硬性石灰的煅烧过程主要由以下两个反应组成:

45.caco3→

cao+co246.2cao+sio2→

2cao

·

sio247.(2

‑

x)cao+xna2o+sio2→

ca

(2

‑

x)

na

(2x)

(sio4),0<x<2。

48.得到所述煅烧产物后,本发明将所述煅烧产物与水混合,进行消化,得到天然水硬性石灰。在本发明中,所述水的质量为所述煅烧产物中游离氧化钙质量的1~5倍,更优选为2~4倍,进一步优选为3倍。在本发明中,所述游离氧化钙含量测定方法优选为乙二醇法。

49.在本发明中,所述混合的方式优选为:将水分3~5次加入到煅烧产物中。

50.在本发明中,所述消化的温度优选为室温,时间优选为0.5~2h,更优选为1~1.5h。

51.在本发明中,所述消化过程反应如下所示:

52.cao+h2o

→

ca(oh)2。

53.得到所述天然水硬性石灰后,本发明优选对所得天然水硬性石灰进行粉磨。本发明对所述粉磨的具体操作方式没有特殊的要求,使用本领域技术人员熟知的粉磨方式即可。在本发明中,所述粉磨后所得粉磨能够通过200目筛且筛上筛余量不大于2%。

54.下面结合实施例对本发明提供的一种天然水硬性石灰及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

55.实施例1

56.(1)使用原料如下:

57.石灰石矿物组成:caco3含量为75wt%,sio2含量为19wt%,其余6wt%为mgco3、al2o3和fe2o3;

58.硅灰组成:sio2含量为89wt%,其他组分为caco3、al2o3、mgco3;

59.氢氧化钠:分析试剂,纯度为98%。

60.(2)制备方法如下:

61.90wt%石灰石经破碎后与10wt%硅灰混合,加入石灰石、硅灰总质量2wt%的氢氧化钠球磨,球磨后过200目筛,且筛上筛余量不超过2wt%,得到混合粉末;

62.将混合粉末置于马弗炉中煅烧,升温速率为10℃/min,升至900℃后保温4h,自然冷却至室温后以体系中游离氧化钙组分质量的2倍水量进行消化,时间为1h,消化后产品大量放热,停止放热即可视为消化结束,再次粉磨后,粒度为通过200目筛且筛上筛余量不足2wt%,得到天然水硬性石灰。

63.实施例2

64.(1)使用原料如下:

65.石灰石矿物组成:caco3含量为84wt%,sio2含量为13wt%,其余3wt%为mgco3、

al2o3和fe2o3;

66.硅灰组成:sio2含量为93wt%,其他组分为caco3、al2o3、mgco3;

67.硅酸钠:分析试剂,纯度为98%。

68.(2)制备方法如下:

69.90wt%石灰石经破碎后与10wt%硅灰混合,加入石灰石和硅灰总质量3wt%的硅酸钠球磨,球磨后过200目筛,且筛上筛余量不超过2wt%,得到混合粉末;

70.将混合粉末置于马弗炉中煅烧,升温速率为10℃/min,升至1000℃后保温3h,自然冷却至室温后以体系中游离氧化钙组分质量的2倍水量进行消化,时间为1h,消化后产品大量放热,停止放热即可视为消化结束,再次粉磨后,粒度为通过200目筛且筛上筛余量不足2wt%,得到天然水硬性石灰。

71.实施例3

72.(1)使用原料如下:

73.石灰石矿物组成:caco3含量为90wt%,sio2含量为3wt%,其余7wt%为mgco3、al2o3和fe2o3;

74.硅灰组成:sio2含量为93wt%,其他组分为caco3、al2o3、mgco3;

75.碳酸钠:分析试剂,纯度为98%。

76.(2)制备方法如下:

77.90wt%石灰石经破碎后与10wt%的硅灰混合,加入石灰石、硅灰总质量1.5wt%的碳酸钠球磨,球磨后过200目筛,且筛上筛余量不超过2wt%,得到混合粉末;

78.将混合粉末置于马弗炉中煅烧,升温速率为5℃/min,升至1100℃后保温3h,自然冷却至室温后以体系中游离氧化钙组分质量的2倍水量进行消化,时间为1h,消化后产品大量放热,停止放热即可视为消化结束,再次粉磨后,粒度为通过200目筛且筛上筛余量不足2wt%,得到得到天然水硬性石灰。

79.实施例4~13

80.实施例4~13与实施例1的区别在于,矿化剂的种类和/或用量不同,其余操作均相同。

81.对比例1

82.对比例1与实施例1的区别在于,未加入矿化剂。

83.性能测试

84.(一)使用x射线衍射仪对实施例1~13所得天然水硬性石灰进行矿物相成分分析,可发现在不同种矿化剂的掺杂中,天然水硬性石灰中硅酸二钙均为β相硅酸二钙,其晶体结构未发生明显变化,其中实施例1~3的x射线衍射图片如图1所示。但其早期凝结时间及力学性能有明显差异,可归结于晶体表面由于离子掺杂产生的晶格缺陷及错位点导致其活化能下降,其早期水化活性明显提高。

85.不同种矿化剂掺量与硅酸二钙成相温度变化关系结果如图2所示。

86.图2中,nhl表示未加入矿化剂的天然水硬性石灰。

87.由图2可以看出,随着矿化剂的掺量增加,天然水硬性石灰中硅酸二钙的成相温度呈线性下降,且远远低于空白组的1100℃,最低可达到832℃,结合表1中的强度数据,可得知不同种矿化剂对于天然水硬性石灰的煅烧效果改善并不相同,可知在本体系选用的三种

矿化剂中,naoh的助烧结效果最好,降低的成相温度,同时促进硅酸二钙的早期水化作用,改善早期强度。

88.同时根据本实验中矿化剂不同掺量的成相温度可进行拟合,可以得到不同种类矿化剂对成相温度的优化结果模型,可得知三种矿化剂对硅酸二钙成相温度的优化均符合线性结构,结果如下:

89.①

对于氢氧化钠掺入天然水硬性石灰

90.y=a1+b1*x 式1;

91.式1中:a1=1164

±

47.72283,b1=

‑

116

±

21.53153,r2=0.90672。

92.②

对于硅酸化钠掺入天然水硬性石灰

93.y=a2+b2*x 式2;

94.式2中:a2=1217

±

14.84924,b2=

‑

54

±

3.4614,r2=0.99184。

95.③

对于碳酸钠掺入天然水硬性石灰

96.y=a3+b3*x 式3;

97.其中:a3=1130

±

33.20392,b3=

‑

140

±

23.66432,r2=0.94595。

98.式1~3中,y为煅烧温度;x为不同种矿化剂掺量;r2为相关系数

99.从相关系数可知,不同种类矿化剂对成相温度的优化结果模型均符合线性结构,同时可对不同种矿化剂掺量及成相温度进行计算,有利于进一步研究及大规模生产。

100.(二)凝结时间及力学性能测试

101.控制天然水硬性石灰的水灰比为0.5~0.7,对实施例及对比例所得天然水硬性石灰的凝结时间及力学性能进行测试,所得结果如表1所示。

102.表1不同种矿化剂掺量与天然水硬性石灰试块凝结时间及力学性能变化关系

[0103][0104]

由表1可以看出,添加矿化剂可有效降低天然水硬性石灰的煅烧温度,同时其初凝时间、终凝时间明显缩短,同时早期强度有了明显的提升,能够达到bsen459和bsen196中nhl3.5的强度等级,即28天龄期大于3.5mpa

[0105]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1