一种弹韧性微膨胀水泥浆及其制备方法与流程

1.本发明涉及固井水泥浆技术领域,是一种弹韧性微膨胀水泥浆及其制备方法。

背景技术:

2.页岩油的经济有效开发,将是保障国家能源安全,实现油田高质量发展的突破口。页岩油通常以“水平井+体积压裂”为主体的开发方式。常规水泥石脆性大、体积收缩,水泥环和套管的弹性模量差别较大,在射孔弹高能聚流冲击力的作用下,会形成明显的破碎现象,后续的压裂增产措施使这些裂纹进一步扩大,甚至导致水泥环的封隔作用彻底失效。因此,提高水泥环的密封完整性,成为页岩油水平井高效开发的关键。

3.页岩油长水平井固井水泥浆技术目前主要有二种技术方案。一是在常规水泥浆中加入橡胶粉、改性橡胶粉、熔结的环氧树脂粉末和聚四氯乙烯胶粉等国产弹性材料制备得到的水泥浆,其抗温能力低,与油接触,橡胶粉会溶蚀,或杨氏模量降低有限,或施工工艺复杂,实施效果有限。二是在常规水泥浆中年加入进口弹性材料,虽然能保证固井质量及后期开发要求,但其价格非常昂贵,且引进过程时间跨度长,耗时费力,不利于页岩油水平井的高效、经济大规模开发。

技术实现要素:

4.本发明提供了一种弹韧性微膨胀水泥浆及其制备方法,克服了上述现有技术之不足,其能有效解决现有常规水泥石存在体积收缩、胶结质量差以及在温度、压力交变应力载荷下水泥石与套管形变不一致产生微环隙的限制。

5.本发明的技术方案之一是通过以下措施来实现的:一种弹韧性微膨胀水泥浆,原料按重量份数计包括水泥100份、弹性颗粒材料6份至18份、粗硅砂10份至35份、微硅粉4份至12份、超细水泥3份至12份、膨胀剂3份至6份、铁矿粉0份至72份、复合纤维增韧剂1份至2份、降失水剂4份至5份、减阻剂1份至2份、缓凝剂0.5份至4.0份、增强剂0.5份至2.0份、消泡剂0.5份和47份至57份水。

6.下面是对上述发明技术方案之一的进一步优化或/和改进:上述弹性颗粒材料为氢化丁腈橡胶。

7.上述复合纤维增韧剂为复合纤维材料,复合纤维材料由质量百分比为40%至55%玻璃纤维、40%至45%碳纤维和余量的芳纶纤维混合而成,玻璃纤维长度为4mm至8mm,芳纶纤维长度为1.5mm至3.0mm,碳纤维长度为0.4mm至1.2mm。

8.上述膨胀剂为油井水泥膨胀剂,油井水泥膨胀剂为钙镁氧化物(sup)。

9.上述降失水剂为三元共聚物降失水剂,三元共聚物降失水剂为2-丙烯酰胺基-2-甲基丙磺酸(amps)。

10.上述减阻剂为甲基萘磺酸钠甲醛缩合物,缓凝剂为葡萄糖酸钠纤维素复合物(hs-r)。

11.上述增强剂为甲酸铵和硅酸钠的混合物,消泡剂为聚醚多元醇,铁矿粉为磁铁矿

粉,密度为5.05g/cm3。

12.上述粗硅砂粒径为520μm至600μm,微硅粉粒径为0.17μm至0.28μm,粗硅砂和微硅粉中的sio2含量均为95%至98%,超细水泥最大粒径不超过17μm,80%以上颗粒的粒径在5μm以下。

13.本发明的技术方案之二是通过以下措施来实现的:一种弹韧性微膨胀水泥浆的制备方法,按下述方法进行:第一步,将所需量的水泥、弹性颗粒材料、粗硅砂、微硅粉、超细水泥、膨胀剂和铁矿粉充分混合搅拌均匀后,得到固体混合物;第二步,在搅拌的条件下,向所需量的水中加入降失水剂、增强剂、减阻剂、缓凝剂和消泡剂充分混匀后,得到液体混合物,其中,搅拌时间为2min至3min,搅拌速率为4000rpm

±

200rpm;第三步,将固体混合物和液体混合物混合并搅拌,然后,再加入所需量的复合纤维增韧剂混合并搅拌后,得到弹韧性微膨胀水泥浆,其中,搅拌时间为30s至40s,搅拌速率为4000rpm

±

200rpm。

14.本发明弹韧性微膨胀水泥浆有益效果在于:本发明弹韧性微膨胀水泥浆的技术指标:(1)密度范围为1.70g/cm3至2.20g/cm3;(2)抗温达130℃;(3)游离液为0;(4)api失水量《50ml;(5)24h抗压强度》14mpa;7d抗压强度》28mpa;(6)7d杨氏模量《5000mpa;(7)7d抗拉强度》2.4mpa(固井韧性水泥技术规范最高要求》1.90mpa);(8)24h水泥线性膨胀率》0.3%(固井韧性水泥技术规范最高要求》0.2%);(9)7d水泥石渗透《0.04x10-3

μm2(固井韧性水泥技术规范最高要求《0.05x10-3

μm2)。

15.本发明弹韧性微膨胀水泥浆引入国产的弹性颗粒材料氢化丁腈橡胶颗粒,能大大降低水泥石的杨氏模量,增强水泥环的径向形变能力,并与套管保持同步形变,避免形成微裂缝、微环隙,且原料成本相对较低。

16.本发明弹韧性微膨胀水泥浆引入复合纤维增韧剂,实现了长、短纤维相互协同的作用,克服了单一使用长纤维现场应用容易结团的缺点,弥补了短纤维拉筋搭桥、抗冲击能力弱的缺点,使得水泥石抗冲击能力更强,抗折强度更高,胶结强度大大提高,同时,还具有防漏堵漏的功能。

17.本发明弹韧性微膨胀水泥浆引入了超细水泥,显著降低水泥石的渗透率,大大提高了水泥石抗压强度和胶结能力。

18.本发明弹韧性微膨胀水泥浆引入了膨胀剂,能促进水泥水化早期钙矾石的形成,产生微小的体积膨胀,起到补偿水泥水化过程中的体积收缩,提高水泥石二界面胶结强度,避免微环隙产生。

19.本发明弹韧性微膨胀水泥浆在液体混合物中,引入降失水剂、缓凝剂和减阻剂,再加入易溶于水的增强剂,形成协同效应作用,使得本发明弹韧性微膨胀水泥浆流变性能良好,失水低,零析水,浆体稳定,稠化时间可调,稠化试验过渡时间短,防窜作用突出。

20.本发明突破了常规水泥石体积收缩、胶结质量差、以及在温度、压力交变应力载荷下水泥石与套管形变不一致产生微环隙的限制,本发明对常规水泥石进行力学性能改造,得到的低密度和高密度水泥浆均满足水泥石较低的杨氏模量,较高的抗压强度和抗拉强度,能够抵抗外力变形,水泥石渗透率低,体积微膨胀,达到满足射孔及大型压裂开采的要求。

21.总之,本发明弹韧性微膨胀水泥浆具有抗压、抗拉强度高,杨氏模量低,微膨胀,胶结能力强,渗透率低的特点,能够满足射孔及大规模压裂的试采要求,压裂后水泥环完整性

良好。

附图说明

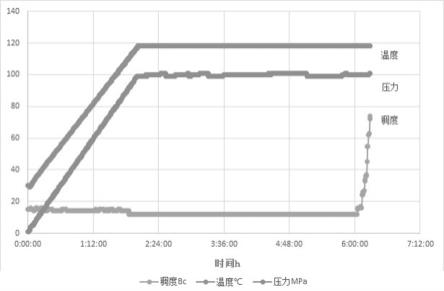

22.图1为本发明弹韧性微膨胀水泥浆的稠化曲线图。

具体实施方式

23.本发明不受下述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。本发明中所提到各种化学试剂和化学用品如无特殊说明,均为现有技术中公知公用的化学试剂和化学用品;本发明中的百分数如没有特殊说明,均为质量百分数。

24.下面结合实施例对本发明作进一步描述:实施例1:该弹韧性微膨胀水泥浆,原料按重量份数计包括水泥100份、弹性颗粒材料6份至18份、粗硅砂10份至35份、微硅粉4份至12份、超细水泥3份至12份、膨胀剂3份至6份、铁矿粉0份至72份、复合纤维增韧剂1份至2份、降失水剂4份至5份、减阻剂1份至2份、缓凝剂0.5份至4.0份、增强剂0.5份至2.0份、消泡剂0.5份和47份至57份水。

25.上述弹性颗粒材料为氢化丁腈橡胶。氢化丁腈橡胶为丁二烯一丙烯腈共聚物的加氢产物,具有良好的耐热、耐油和耐化学品腐蚀性。

26.上述复合纤维增韧剂为复合纤维材料,复合纤维材料由质量百分比为40%至55%玻璃纤维、40%至45%碳纤维和余量的芳纶纤维混合而成,玻璃纤维长度为4mm至8mm,芳纶纤维长度为1.5mm至3.0mm,碳纤维长度为0.4mm至1.2mm。

27.上述膨胀剂为油井水泥膨胀剂,油井水泥膨胀剂为钙镁氧化物(sup)。

28.上述降失水剂为三元共聚物降失水剂,三元共聚物降失水剂为2-丙烯酰胺基-2-甲基丙磺酸(amps)。amps为丙烯酰胺(am)和n-乙烯基吡咯烷酮(nvp)的三元共聚物,平均分子量68万,分子链长短适中,抗温能力强,抗温能力可达160℃。

29.上述减阻剂为甲基萘磺酸钠甲醛缩合物,缓凝剂为葡萄糖酸钠纤维素复合物(hs-r)。该缓凝剂对温度、掺量不敏感,具有良好的缓凝作用,水泥石强度发育更快。

30.上述增强剂为甲酸铵和硅酸钠的混合物,消泡剂为聚醚多元醇,铁矿粉为磁铁矿粉,密度为5.05g/cm3。增强剂易溶于水,能显著缩短水泥浆稠化实验的过渡时间,提高水泥石的早期强度,对水泥浆的流变性能影响较小。

31.上述粗硅砂粒径为520μm至600μm,微硅粉粒径为0.17μm至0.28μm,粗硅砂和微硅粉中的sio2含量均为95%至98%,超细水泥最大粒径不超过17μm,80%以上颗粒的粒径在5μm以下。

32.上述弹韧性微膨胀水泥浆,按下述方法得到:第一步,将所需量的水泥、弹性颗粒材料、粗硅砂、微硅粉、超细水泥、膨胀剂和铁矿粉充分混合搅拌均匀后,得到固体混合物;第二步,在搅拌的条件下,向所需量的水中加入降失水剂、增强剂、减阻剂、缓凝剂和消泡剂充分混匀后,得到液体混合物,其中,搅拌时间为2min至3min,搅拌速率为4000rpm

±

200rpm;第三步,将固体混合物和液体混合物混合并搅拌,然后,再加入所需量的复合纤维增韧剂混合并搅拌后,得到弹韧性微膨胀水泥浆,其中,搅拌时间为30s至40s,搅拌速率为4000rpm

±

200rpm。

33.本发明中,膨胀剂钙镁氧化物(sup)和缓凝剂葡萄糖酸钠纤维素复合物(hs-r)均

由成都川锋化学工程有限公司提供。

34.实施例2:该弹韧性微膨胀水泥浆,原料包括水泥100g、氢化丁腈橡胶18g、粗硅砂10g、微硅粉10g、超细水泥12g、钙镁氧化物(sup)6g、复合纤维增韧剂1.5g、2-丙烯酰胺基-2-甲基丙磺酸(amps)5g、甲基萘磺酸钠甲醛缩合物1.3g、葡萄糖酸钠纤维素复合物(hs-r)0.8g、甲酸铵和硅酸钠的混合物1.0g、聚醚多元醇0.5g和57g水,按下述方法得到:第一步,将所需量的水泥、氢化丁腈橡胶、粗硅砂、微硅粉、超细水泥和钙镁氧化物(sup)充分混合搅拌均匀后,得到固体混合物;第二步,在搅拌的条件下,向所需量的水中加入2-丙烯酰胺基-2-甲基丙磺酸(amps)、甲酸铵和硅酸钠的混合物、甲基萘磺酸钠甲醛缩合物、葡萄糖酸钠纤维素复合物(hs-r)和聚醚多元醇充分混匀后,得到液体混合物,其中,搅拌时间为2min,搅拌速率为3800rpm;第三步,将固体混合物和液体混合物混合并搅拌,然后,再加入所需量的复合纤维增韧剂混合并搅拌后,得到弹韧性微膨胀水泥浆,其中,搅拌时间为30s,搅拌速率为3800rpm;其中,复合纤维增韧剂由质量百分比为40%玻璃纤维、40%碳纤维和余量的芳纶纤维混合而成,玻璃纤维长度为4mm,芳纶纤维长度为1.5mm,碳纤维长度为0.4mm,粗硅砂粒径为520μm,微硅粉粒径为0.17μm,粗硅砂和微硅粉中的sio2含量均为95%,超细水泥最大粒径不超过17μm,80%以上颗粒的粒径在5μm以下。

35.实施例3:该弹韧性微膨胀水泥浆,原料包括水泥100g、氢化丁腈橡胶8g、粗硅砂12g、微硅粉8g、超细水泥9g、钙镁氧化物(sup)4g、复合纤维增韧剂1.5g、2-丙烯酰胺基-2-甲基丙磺酸(amps)5g、甲基萘磺酸钠甲醛缩合物1.3g、葡萄糖酸钠纤维素复合物(hs-r)0.8g、甲酸铵和硅酸钠的混合物0.8g、聚醚多元醇0.5g和49g水,按下述方法得到:第一步,将所需量的水泥、氢化丁腈橡胶、粗硅砂、微硅粉、超细水泥和钙镁氧化物(sup)充分混合搅拌均匀后,得到固体混合物;第二步,在搅拌的条件下,向所需量的水中加入2-丙烯酰胺基-2-甲基丙磺酸(amps)、甲酸铵和硅酸钠的混合物、甲基萘磺酸钠甲醛缩合物、葡萄糖酸钠纤维素复合物(hs-r)和聚醚多元醇充分混匀后,得到液体混合物,其中,搅拌时间为3min,搅拌速率为4200rpm;第三步,将固体混合物和液体混合物混合并搅拌,然后,再加入所需量的复合纤维增韧剂混合并搅拌后,得到弹韧性微膨胀水泥浆,其中,搅拌时间为40s,搅拌速率为4200rpm;其中,复合纤维增韧剂由质量百分比为55%玻璃纤维、45%碳纤维和余量的芳纶纤维混合而成,玻璃纤维长度为8mm,芳纶纤维长度为3.0mm,碳纤维长度为1.2mm,粗硅砂粒径为600μm,微硅粉粒径为0.28μm,粗硅砂和微硅粉中的sio2含量均为98%,超细水泥最大粒径不超过17μm,80%以上颗粒的粒径在5μm以下。

36.实施例4:该弹韧性微膨胀水泥浆,原料包括水泥100g、氢化丁腈橡胶7g、粗硅砂10g、微硅粉4g、超细水泥6g、钙镁氧化物(sup)4g、复合纤维增韧剂1.5g、2-丙烯酰胺基-2-甲基丙磺酸(amps)4g、甲基萘磺酸钠甲醛缩合物1.5g、葡萄糖酸钠纤维素复合物(hs-r)0.8g、甲酸铵和硅酸钠的混合物0.6g、聚醚多元醇0.5g和47g水,按下述方法得到:第一步,将所需量的水泥、氢化丁腈橡胶、粗硅砂、微硅粉、超细水泥和钙镁氧化物(sup)充分混合搅拌均匀后,得到固体混合物;第二步,在搅拌的条件下,向所需量的水中加入2-丙烯酰胺基-2-甲基丙磺酸(amps)、甲酸铵和硅酸钠的混合物、甲基萘磺酸钠甲醛缩合物、葡萄糖酸钠纤维素复合物(hs-r)和聚醚多元醇充分混匀后,得到液体混合物,其中,搅拌时间为2.5min,搅拌速率为4000rpm;第三步,将固体混合物和液体混合物混合并搅拌,然后,再加入所需量的复合纤维增韧剂混合并搅拌后,得到弹韧性微膨胀水泥浆,其中,搅拌时间为35s,搅拌速

率为4000rpm;其中,复合纤维增韧剂由质量百分比为50%玻璃纤维、42%碳纤维和余量的芳纶纤维混合而成,玻璃纤维长度为6mm,芳纶纤维长度为2.0mm,碳纤维长度为0.8mm,粗硅砂粒径为560μm,微硅粉粒径为0.22μm,粗硅砂和微硅粉中的sio2含量均为97%,超细水泥最大粒径不超过17μm,80%以上颗粒的粒径在5μm以下。

37.实施例5:该弹韧性微膨胀水泥浆,原料包括水泥100g、氢化丁腈橡胶9g、粗硅砂30g、微硅粉10g、超细水泥10g、钙镁氧化物(sup)4g、磁铁矿粉44g、复合纤维增韧剂1g、2-丙烯酰胺基-2-甲基丙磺酸(amps)5g、甲基萘磺酸钠甲醛缩合物1.3g、葡萄糖酸钠纤维素复合物(hs-r)2g、甲酸铵和硅酸钠的混合物0.6g、聚醚多元醇0.5g和49g水,按下述方法得到:第一步,将所需量的水泥、氢化丁腈橡胶、粗硅砂、微硅粉、超细水泥、钙镁氧化物(sup)和磁铁矿粉充分混合搅拌均匀后,得到固体混合物;第二步,在搅拌的条件下,向所需量的水中加入2-丙烯酰胺基-2-甲基丙磺酸(amps)、甲酸铵和硅酸钠的混合物、甲基萘磺酸钠甲醛缩合物、葡萄糖酸钠纤维素复合物(hs-r)和聚醚多元醇充分混匀后,得到液体混合物,其中,搅拌时间为2.5min,搅拌速率为4000rpm;第三步,将固体混合物和液体混合物混合并搅拌,然后,再加入所需量的复合纤维增韧剂混合并搅拌后,得到弹韧性微膨胀水泥浆,其中,搅拌时间为35s,搅拌速率为4000rpm;其中,复合纤维增韧剂由质量百分比为48%玻璃纤维、42%碳纤维和余量的芳纶纤维混合而成,玻璃纤维长度为6mm,芳纶纤维长度为2.0mm,碳纤维长度为0.8mm,粗硅砂粒径为560μm,微硅粉粒径为0.22μm,粗硅砂和微硅粉中的sio2含量均为97%,超细水泥最大粒径不超过17μm,80%以上颗粒的粒径在5μm以下。

38.实施例6:该弹韧性微膨胀水泥浆,原料包括水泥100g、氢化丁腈橡胶7g、粗硅砂30g、微硅粉12g、超细水泥10g、钙镁氧化物(sup)4g、磁铁矿粉72g、复合纤维增韧剂1g、2-丙烯酰胺基-2-甲基丙磺酸(amps)5g、甲基萘磺酸钠甲醛缩合物1.3g、葡萄糖酸钠纤维素复合物(hs-r)2g、甲酸铵和硅酸钠的混合物0.6g、聚醚多元醇0.5g和52g水,按下述方法得到:第一步,将所需量的水泥、氢化丁腈橡胶、粗硅砂、微硅粉、超细水泥、钙镁氧化物(sup)和磁铁矿粉充分混合搅拌均匀后,得到固体混合物;第二步,在搅拌的条件下,向所需量的水中加入2-丙烯酰胺基-2-甲基丙磺酸(amps)、甲酸铵和硅酸钠的混合物、甲基萘磺酸钠甲醛缩合物、葡萄糖酸钠纤维素复合物(hs-r)和聚醚多元醇充分混匀后,得到液体混合物,其中,搅拌时间为2.5min,搅拌速率为4000rpm;第三步,将固体混合物和液体混合物混合并搅拌,然后,再加入所需量的复合纤维增韧剂混合并搅拌后,得到弹韧性微膨胀水泥浆,其中,搅拌时间为35s,搅拌速率为4000rpm;其中,复合纤维增韧剂由质量百分比为48%玻璃纤维、42%碳纤维和余量的芳纶纤维混合而成,玻璃纤维长度为6mm,芳纶纤维长度为2.0mm,碳纤维长度为0.8mm,粗硅砂粒径为560μm,微硅粉粒径为0.22μm,粗硅砂和微硅粉中的sio2含量均为97%,超细水泥最大粒径不超过17μm,80%以上颗粒的粒径在5μm以下。

39.本发明实施例2至实施例6得到的弹韧性微膨胀水泥浆具有抗压、抗拉强度高,杨氏模量低,微膨胀,胶结能力强,渗透率低的特点。以下是对本发明原料降失水剂进行抗温能力试验以及本发明实施例2至实施例6得到的弹韧性微膨胀水泥浆进行综合性能试验和稠化试验。

40.试验1:本发明原料降失水剂的抗温能力试验。

41.试验方法:将本发明原料降失水剂加入到沙湾油井g级水泥中制备水泥浆,对水泥浆进行失水试验,参照gb/t19139-2012《油井水泥试验方法》中的规定的方法进行。水泥浆

配方为:g级水泥100g、降失水剂3.5g至5.0g(降失水剂的加量为g级水泥的3.5%至5.0%)+减阻剂0.8g至1.2g+自来水42g。

42.试验结果:如表1所示,由表1可知,降失水剂的加量为g级水泥的5.0%时得到的水泥浆,在温度为160℃时,其失水量较低,说明本发明中降失水剂的加量为水泥重量的4%至5%时,具有较好的抗温能力。

43.试验2:本发明弹韧性微膨胀水泥浆的综合性能试验。

44.试验方法:对本发明实施例2至实施例6得到的弹韧性微膨胀水泥浆进行综合性能的考察,综合性能包括水泥浆的密度、游离液、api失水量、流变性能和硬化后的水泥石的力学性能(抗压强度,杨氏模量、抗拉强度和膨胀率),其中,水泥浆的密度、游离液、api失水量、流变性能参照gb/t19139-2012《油井水泥试验方法》中的规定的方法进行;水泥石的抗压强度按照gb/t19139-2012《油井水泥试验方法》中的规定的方法进行;杨氏模量和抗拉强度采用岩石三轴应力仪进行测定,膨胀率参照jc/t313-2009《膨胀水泥膨胀率试验方法》规定的方法进行,水泥石的抗压强度,杨氏模量、抗拉强度和膨胀率均在106℃,74mpa条件下养护后测试。

45.试验结果:如表2所示,由表2可知,本发明实施例2至实施例6得到的弹韧性微膨胀水泥浆的密度范围为1.70g/cm3至2.20g/cm3;游离液为0;api失水量《50ml;24h抗压强度》14mpa;7d抗压强度》28mpa;7d杨氏模量《5000mpa;7d抗拉强度》2.4mpa(固井韧性水泥技术规范最高要求》1.90mpa);24h水泥线性膨胀率》0.3%(固井韧性水泥技术规范最高要求》0.2%)。表明本发明弹韧性微膨胀水泥浆性能优异,能够满足射孔及大规模压裂的试采要求。

46.试验3:本发明弹韧性微膨胀水泥浆的的稠化试验。

47.试验方法:对本发明实施例6得到的弹韧性微膨胀水泥浆进行稠化试验,稠化试验参照gb/t19139-2012《油井水泥试验方法》中规定的方法进行,其中,试验条件为123℃x108mpax90min。

48.试验结果:如图1所示,由图1可知,表明本发明实施例6得到的弹韧性微膨胀水泥浆,初始稠度低,稠化时间可调,过渡时间短,防窜效果好。

49.综上所述,本发明弹韧性微膨胀水泥浆具有抗压、抗拉强度高,杨氏模量低,微膨胀,胶结能力强,渗透率低的特点,能够满足射孔及大规模压裂的试采要求,压裂后水泥环完整性良好。

50.以上技术特征构成了本发明的实施例,其具有较强的适应性和实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1