一种有机硅高沸物的处理工艺的制作方法

1.本发明属于有机硅环保技术领域,尤其涉及一种有机硅高沸物的处理工艺。

背景技术:

2.景技术

3.有机硅高沸物是在生产有机硅单体过程中产生的一种具有强腐蚀性,危险性较高的副产物,沸程在80℃

‑

125℃范围内,是一种硅烷物质的混合物。这些物质因腐蚀性强,与空气接触后会快速水解产生大量氯化氢气体,因此委外处置困难,但若长期储存该副产物也会存在安全隐患。

4.中国专利cn111717892a介绍了一种有机硅高沸物水解制备浓盐酸的生产工艺,采用20%

‑

30%的盐酸为溶剂,将氯硅烷高沸物水解后,回收氯化氢气体,用水吸收后得到高浓度盐酸溶液。该方法虽能降低高沸物的危险性,又得到高浓度的盐酸,但对水解物生成废渣中氯含量并没有特别说明,氯含量高的废渣在作危废处置时,仍会有一些困难。

5.中国专利cn201310357842介绍一种有机硅高沸连续水解的工艺,水解后生成的低浓度盐酸溶液用碱液进行中和,需要较高的成本投入,定期还需要进行含盐废水的处置,且没有进行氯化氢的回收,会造成资源的浪费。

6.综上所述,必须找到一种有机硅高沸物的处理工艺,可以最大程度的提高氯化氢气体的回收率,同时降低目标物中氯含量,尽可能少的稀酸或含盐废水产生。

技术实现要素:

7.本发明的目的在于提供一种高氯含量的有机硅高沸物的处理工艺,本发明中的工艺能够降低高沸物中的氯含量,实现氯化氢的回收,减少低浓度废盐酸的产生。

8.本发明提供一种有机硅高沸物的处理工艺,包括以下步骤:

9.a)将有机硅高沸物与30~35%的浓盐酸在水解反应器中混合,进行水解反应,产生固体颗粒物和氯化氢气体;

10.b)水解反应器中的上层反应液进入反应液循环罐,用做下次水解反应的水解液;

11.下层的固体颗粒物在水解反应器内进行一级洗涤,固液分离后,液体进入一级洗涤液循环罐,固体进入二级洗涤器进行二级洗涤;

12.二级洗涤后进行固液分离,液体进入二级洗涤液循环罐,固体进入三级洗涤器内进行三级洗涤;

13.三级洗涤后进行固液分离,得到固渣和液体,液体进入三级洗涤液循环罐。

14.优选的,所述水解的温度为20~40℃;所述水解的时间为1~3小时。

15.优选的,所述有机硅高沸物包括乙烯基高沸物、甲基乙烯基高沸物;

16.所述有机硅高沸物中氯含量为65~70%。。

17.优选的,所述有机硅高沸物与30~35%的浓盐酸的质量比为1:(10~15)。

18.优选的,所述水解反应后得到的固体颗粒物中氯含量为19~23%;反应液循环罐

中盐酸的浓度为32~37%。

19.优选的,所述反应液循环罐中的液体与一级洗涤液循环罐中的部分液体混合后用作下一循环的水解液;

20.所述一级洗涤液循环罐中的液体与二级洗涤液循环罐中的部分液体混合后用作下一循环的一级洗涤液;

21.所述二级洗涤液循环罐中的液体与三级洗涤液循环罐中的部分液体混合后用作下一循环的二级洗涤液;

22.所述三级洗涤液循环罐中的液体与补加的水混合后用作下一循环的三级洗涤液。

23.优选的,采用稀盐酸进行所述一、二、三级洗涤;

24.所述一、二、三级洗涤的初始盐酸浓度分别为12~18%、6~10%、1~5%。

25.优选的,所述一、二、三级洗涤液循环罐中盐酸的浓度分别为15~22%、9~14%、3~8%。

26.优选的,经一、二、三级洗涤,固液分离得到的固体中,氯含量分别为10~15%、5~8%、1~5%。

27.本发明提供一种有机硅高沸物的处理工艺,包括以下步骤:a)将有机硅高沸物与30~35%的浓盐酸在水解反应器中混合,进行水解反应,产生固体颗粒物和氯化氢气体;b)水解反应器中的上层反应液进入反应液循环罐,用做下次水解反应的水解液;下层的固体颗粒物在水解反应器内进行一级洗涤,固液分离后,液体进入一级洗涤液循环罐,固体进入二级洗涤器进行二级洗涤;二级洗涤后进行固液分离,液体进入二级洗涤液循环罐,固体进入三级洗涤器内进行三级洗涤;三级洗涤后进行固液分离,得到固渣和液体,液体进入三级洗涤液循环罐。本发明针对高氯含量的有机硅高沸物进行处理,先试用浓盐酸进行水解,并回收水解产生的氯化氢气体,再用低浓度盐酸进行三级洗涤,每级洗涤的套用方式是将下一级洗涤液取一部分与上一级洗涤液混合后作为本级洗涤液重新使用,保证整个反应过程没有废酸的产生。本发明中的工艺不仅流程简单,且能实现95%以上的氯化氢气体回收,同时减少低浓度废酸的产生。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

29.图1为本发明有机硅高沸物的处理工艺的流程图;

30.图1中虚线框表示,该步骤反应与水解反应在同一容器(水解反应器)内进行。

具体实施方式

31.本发明提供了一种有机硅高沸物的处理工艺,包括以下步骤:

32.a)将有机硅高沸物与30~35%的浓盐酸在水解反应器中混合,进行水解反应,产生固体颗粒物和氯化氢气体;

33.b)水解反应器中的上层反应液进入反应液循环罐,用做下次水解反应的水解液;

34.下层的固体颗粒物在水解反应器内进行一级洗涤,固液分离后,液体进入一级洗涤液循环罐,固体进入二级洗涤器进行二级洗涤;

35.二级洗涤后进行固液分离,液体进入二级洗涤液循环罐,固体进入三级洗涤器内进行三级洗涤;

36.三级洗涤后进行固液分离,得到固渣和液体,液体进入三级洗涤液循环罐。

37.在本发明中,所述有机硅高沸物包括乙烯基高沸物、甲基乙烯基高沸物等,其中乙烯基高沸物是乙烯基三氯硅烷生产过程中产生的副产物,本发明中的有机硅高沸物中氯含量较高(65~70%),采用一般的外送处置方法较为困难。本发明首先对所述有机硅高沸物在水解反应器中进行水解,所述水解使用的水解液为30~35%的浓盐酸,水解反应后,产生固体颗粒和氯化氢气体。

38.本发明优选先将浓盐酸作为水解液置于水解反应器中,然后将有机硅高沸物滴加至水解液中,不断搅拌使水解反应完全,过程中产生的氯化氢气体回收后作为副产使用

39.在本发明中,所述有机硅高沸物与浓盐酸的质量比优选为1:(10~15),更优选为1:(11~14),最优选为1:(12~13)。所述水解反应的温度优选为20~40℃,更优选为25~35℃,最优选为30℃;所述水解的时间优选为1~3小时,更优选为1~2小时。

40.本发明在水解中采用高浓度盐酸作为水解液,以避免水解后生成的固体颗粒物呈球状,从而保证经过后面几级水洗后,颗粒物中的氯含量可以满足要求。在本发明所使用的该浓度下的浓盐酸进行水解后,得到的固体颗粒物呈片状,在后续的三级洗涤工艺中,片状的固体颗粒物表面的氯离子比球状的固体颗粒物表面的氯离子更容易清洗下来。

41.水解反应完成之后,水解反应器中的上层反应液进入反应液循环罐,固体颗粒留在水解反应器内。水解反应后反应液循环罐中盐酸的浓度在32~37%,固体颗粒中的氯含量在19%~23%。

42.本发明中的有机硅高沸物,水解后生成的物质是固体颗粒物,无法像其他现有技术中提到的氯硅烷经水解后进行油水分离,并直接将生成的油状物泵送到下一级洗涤系统中;本发明中水解后生成的固体颗粒物需要经人工捞出后再送进下一级洗涤系统中。在高浓度盐酸溶液中水解后,颗粒物中的氯含量很高,人工捞渣会存在很大的安全风险。因此本发明提出一种新的形式,即将水解反应和一级洗涤放在同一反应器中进行,水解后将混合渣浆在反应器中静置进行固液分离,得到的溶液经反应液循环罐暂存,后续会返回水解系统进行下一循环的水解反应;固渣在水解反应器中进行一级洗涤。

43.一级洗涤后的渣浆进板框压滤系统进行固液分离,固液分离后,液体进入一级洗涤液循环罐暂存,后续会返回下一循环的一级洗涤系统中,固体进入二级洗涤器进行二级洗涤;

44.二级洗涤后进行固液分离,液体进入二级洗涤液循环罐,固体进入三级洗涤器内进行三级洗涤;

45.三级洗涤后进行固液分离,得到固渣和液体,液体进入三级洗涤液循环罐。

46.由于水解处理的原料是生产乙烯基三氯硅烷过程中产生的高沸物,是一种混合物质。与现有三氯硅烷水解过程不同的是,水解后生成的是固体颗粒物,而非油状物。颗粒物在过滤时很难完全滤出其中的水分,实验测得过滤后颗粒物的含水量约有60

‑

70%和一定量的氯化氢。在进行洗涤用盐酸溶液浓度及整个循环补水用量选择时除去要考虑参与水解

反应的水分和逸出的氯化氢气体,同时还要考虑水解及每级洗涤过程中颗粒物带走的水分和氯化氢的量。因此会增加每一级盐酸溶液的循环套用难度。

47.因此,本发明通过控制三级洗涤中所使用的洗涤液的浓度、以及三级洗涤中洗涤液的套用方式,使整个水解和洗涤过程都没有废酸产生。

48.在本发明中,三级洗涤工艺均在常温常压下进行,所述一级洗涤的初始盐酸浓度为12~18%,优选为13~16%,如12%、13%、14%、15%、16%、17%、18%,优选为以上述任意数值为上限或下限的范围值;

49.所述二级洗涤的初始盐酸浓度为6~10%,优选为7~9%,如6%、7%、8%、9%、10%,优选为以上述任意数值为上限或下限的范围值;

50.所述三级洗涤的初始盐酸浓度为1~5%,优选为2~4%,如1%、2%、3%、4%、5%。优选为以上述任意数值为上限或下限的范围值;

51.在本发明中,所述每一级洗涤的时间均为0.5~2小时,固液分离的时间为0.5~2小时。

52.本发明中洗涤液的套用方式是将下一级洗涤液(洗涤后的)取一部分与本级洗涤液(洗涤后的)混合后作为下一循环的本级洗涤液重新使用。(例如,二级和三级洗涤液均为100kg,第一批洗涤结束后,二、三级洗涤液剩余80kg,将三级洗涤液取出20kg与二级洗涤液混合后作为下一批的二级洗涤液使用。)

53.具体的,所述反应液循环罐中的液体与一级洗涤液循环罐中的部分液体混合后用作下一循环的水解液;

54.所述一级洗涤液循环罐中的液体与二级洗涤液循环罐中的部分液体混合后用作下一循环的一级洗涤液;

55.所述二级洗涤液循环罐中的液体与三级洗涤液循环罐中的部分液体混合后用作下一循环的二级洗涤液;

56.所述三级洗涤液循环罐中的液体与补加的水混合后用作下一循环的三级洗涤液。

57.本发明对于所述下一级洗涤液(洗涤后的)所取的比例没有特殊的限制,原则上将洗涤后剩余的本级洗涤液补足至初始用量即可。

58.在本发明中,所述一级洗涤液循环罐中盐酸的浓度为15~22%,优选为18~20%,如15%、16%、17%、18%、19%、20%、21%、22%,优选为以上述任意数值为上限或下限的范围值;

59.所述二级洗涤液循环罐中盐酸的浓度为9~14%,如9%、10%、11%、12%、13%、14%,优选为以上述任意数值为上限或下限的范围值;

60.所述二级洗涤液循环罐中盐酸的浓度为3~8%,如3%、4%、5%、6%、7%、8%,优选为以上述任意数值为上限或下限的范围值。

61.每一级洗涤之后固液分离得到的固体主要成分为固体聚硅氧烷,其中一级洗涤后的固液分离得到的固体中氯含量为10~15%,如10%、11%、12%、13%、14%、15%,优选为以上述任意数值为上限或下限的范围值;

62.二级级洗涤后的固液分离得到的固体中氯含量为5~8%,如5%、6%、7%、8%,优选为以上述任意数值为上限或下限的范围值;

63.三级级洗涤后的固液分离得到的固体中氯含量为1~5%,如1%、2%、3%、4%、

5%,优选为以上述任意数值为上限或下限的范围值。

64.图1为本发明有机硅高沸物的处理工艺的流程图,根据图1对本发明的处理工艺进行说明:

65.本发明所描述的水解反应包括用于反应的水解反应器和用于溶液暂存的反应液循环罐。作为水解液的浓盐酸溶液预先打入水解反应器中,一定量的乙烯基高沸滴加到水解液中,逐渐有固体颗粒物和氯化氢气体生成,氯化氢气体经除沫器后,除去其中的挥发性硅氧烷和水分,再去后系统做副产利用。水解反应优选在常压、20

‑

40℃范围内进行;浓盐酸初始浓度在30

‑

35%,水解反应后反应液循环罐中盐酸的浓度在32

‑

37%,固渣的氯含量在19%

‑

23%。

66.水解反应结束后,固液混合的渣浆在反应器中静置沉降后,上层反应液经蓝式过滤器进入反应液循环罐,与一级循环罐中的部分溶液混合后做下一循环的水解液用,下层固渣在反应器中进行一级洗涤。渣浆之后经板框压滤,滤液进一级洗涤液循环罐,与二级循环罐中的部分溶液混合后做下一循环的一次洗涤液用。第二次和第三级的洗涤工艺与第一级、第二级相同,三级洗涤中以纯净软水补入系统,维持整个系统的稳定。洗涤工艺在常温、常压下进行;一、二、三级洗涤系统的初始盐酸浓度优选12

‑

18%、6

‑

10%、1

‑

5%,洗涤后一、二、三级洗涤液循环罐中盐酸的浓度在15

‑

22%、9

‑

14%、3

‑

8%,固体聚硅氧烷的氯含量在10

‑

15%、5

‑

8%、1

‑

5%。

67.本发明提供一种有机硅高沸物的处理工艺,包括以下步骤:a)将有机硅高沸物与30~35%的浓盐酸在水解反应器中混合,进行水解反应,产生固体颗粒物和氯化氢气体;b)水解反应器中的上层反应液进入反应液循环罐,用做下次水解反应的水解液;下层的固体颗粒物在水解反应器内进行一级洗涤,固液分离后,液体进入一级洗涤液循环罐,固体进入二级洗涤器进行二级洗涤;二级洗涤后进行固液分离,液体进入二级洗涤液循环罐,固体进入三级洗涤器内进行三级洗涤;三级洗涤后进行固液分离,得到固渣和液体,液体进入三级洗涤液循环罐。本发明针对高氯含量的有机硅高沸物进行处理,先试用浓盐酸进行水解,并回收水解产生的氯化氢气体,再用低浓度盐酸进行三级洗涤,每级洗涤的套用方式是将下一级洗涤液取一部分与上一级洗涤液混合后作为本级洗涤液重新使用,保证整个反应过程没有废酸的产生。本发明中的工艺不仅流程简单,且能实现95%以上的氯化氢气体回收,同时减少低浓度废酸的产生。

68.为了进一步说明本发明,以下结合实施例对本发明提供的一种有机硅高沸物的处理工艺进行详细描述,但不能将其理解为对本发明保护范围的限定。

69.以下实施例采用水解工艺和三级洗涤工艺,为间歇反应,反应投料计量为每批次的量。

70.实施例1

71.乙烯基高沸物与水解液的投料比为1:12;水解液初始浓度为30%

‑

33%;水解温度为20℃

‑

30℃;洗涤液的初始浓度分别是15

‑

18%、6

‑

8%、1

‑

3%,洗涤温度为20℃

‑

30℃。整个工艺中氯化氢回收率为95%;最终固渣的氯含量为2.7%。

72.实施例2

73.乙烯基高沸物与水解液的投料比为1:12;水解液初始浓度为30%

‑

33%;水解温度为30℃

‑

40℃;洗涤液的初始浓度分别是15

‑

18%、6

‑

8%、1

‑

3%,洗涤温度为20℃

‑

30℃。整

个工艺中氯化氢回收率为97%;最终固渣的氯含量为1.89%。

74.实施例3

75.乙烯基高沸物与水解液的投料比为1:12;水解液初始浓度为33%

‑

35%;水解温度为30℃

‑

40℃;洗涤液的初始浓度分别是15

‑

18%、6

‑

8%、1

‑

3%,洗涤温度为20℃

‑

30℃。整个工艺中氯化氢回收率为99%;最终固渣的氯含量为1.13%。

76.对比例1

77.乙烯基高沸物与水解液的投料比为1:12;水解液初始浓度为20%

‑

30%;水解温度为30℃

‑

40℃;采用两级水洗工艺,每级水洗采用纯水洗涤,洗涤温度为20℃

‑

30℃。水解过程中氯化氢回收率为48%;最终固渣的氯含量为3.48%。

78.对比例2

79.乙烯基高沸物与水解液的投料比为1:6;水解液初始浓度为30%

‑

35%;水解温度为30℃

‑

40℃;采用两级水洗工艺,每级水洗采用纯水洗涤,洗涤温度为20℃

‑

30℃。水解过程中氯化氢回收率为53%;最终固渣的氯含量为2.57%。

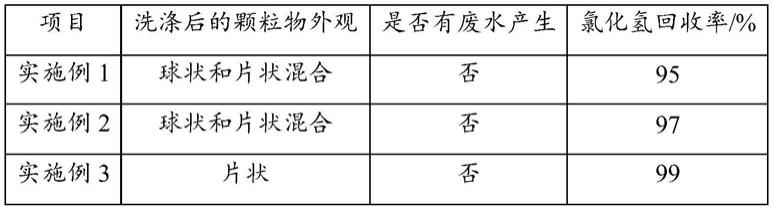

80.表1本发明实施例和对比例的工艺效果

[0081][0082][0083]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1