一种MXene/rGO/二氧化锡纳米复合材料及其制备方法和应用

一种mxene/rgo/二氧化锡纳米复合材料及其制备方法和应用

技术领域

1.本发明属于电磁波吸收材料技术领域,特别涉及一种mxene/rgo/二氧化锡纳米复合材料及其制备方法和应用。

背景技术:

2.随着无线通讯技术的普及与发展,电磁干扰正在成为一个严重的全球性问题,电磁污染俨然成为一种新型的污染。电磁波不仅会对科研或生产实践中精密仪器的使用造成干扰,过量的电磁波辐射还会损害人的身体健康对人体造成不可逆的影响。为解决这些趋势性的问题,通过研发能够吸收电磁波的材料势在必行。电磁波吸收材料又称为“隐身材料”,目前,隐身材料的研发趋势为吸收频带宽、吸收强、质量轻和厚度薄。常规制备吸波材料的方法步骤繁琐、密度大、吸收能力较差,种种因素限制了“隐身材料”的发展,该方法制备得到的复合材料比表面积大,质量轻,能够很好的在“隐身材料”中应用。

3.mxene是一类新兴金属碳化物材料,是一种具有二维层状结构的前过渡金属碳化物和碳氮化合物,对应的三元体材料为max相(包括ti3sic2、ti3alc2等)。在实际操作中,可以选择性刻蚀掉max相材料,得到手风琴状的沉淀,和二维纳米片上层清液。所述的刻蚀液中通常含有氟离子,例如氢氟酸(hf)、氟化氢铵(nh4hf2)、盐酸(hcl)与氟化锂(lif)的混合溶液。mxene材料比表面积大、活性位点多,金属导电性好,在电磁波吸收材料中具有良好的发展前景。

4.石墨烯是一种由碳原子通过sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,杂化轨道形成六角形。石墨烯光学、电学、力学性质优异,具有高理论比表面积(2630m2/g)、超高电子迁移率(~200000cm2/v.s)、高杨氏模量(1tpa)等特性。石墨烯凭借其特殊的结构和性能优势,在能源存储和转换器件、纳米电子器件、柔性可穿戴和电磁屏蔽等领域具有非常好的发展和应用前景。

技术实现要素:

5.为了克服现有技术中存在的缺点与不足,本发明的首要目的在于提供一种mxene/rgo/二氧化锡纳米复合材料的制备方法;该方法工艺简单、重复性强、制备过程和条件易于控制,而且制得的复合材料介电损耗能力强。。

6.本发明的另一目的在于提供一种上述制备方法制备得到的mxene/rgo/二氧化锡纳米复合材料。

7.本发明的再一目的在于提供一种上述mxene/rgo/二氧化锡纳米复合材料的应用。

8.本发明的目的通过下述技术方案实现:

9.一种mxene/rgo/二氧化锡纳米复合材料的制备方法,包括以下操作步骤:

10.(1)将max相粉末进行化学法剥离,得到mxene纳米片,以去离子水作为溶剂超声分散后得到mxene纳米片水分散溶液;

11.(2)将氧化石墨烯与四氯化锡

·

五水合物依次加入去离子水中,搅拌混合得到水

分散溶液,随后依次加入氟化铵与尿素得到混合溶液;

12.(3)将步骤(1)所得mxene纳米片水分散溶液、步骤(2)所得混合溶液与海藻酸钠水分散溶液进行磁力搅拌混合得到混合凝胶溶液;

13.(4)将混合凝胶溶液进行水热处理,抽滤并冷却后进行冷冻干燥处理;

14.(5)将冷冻干燥后的产物进行热处理,通过还原气体/惰性气体混合气体气氛下还原得到mxene/rgo/二氧化锡纳米复合材料。

15.步骤(1)所述的max相粉末为ti3sic2和ti3alc2中的一种或两种,max相粉末的粒径为200

‑

600目。ti3alc2是一种优良的mxene前驱体,具有独特的纳米层状晶体结构、抗氧化、自润滑,可由刻蚀液hf处理或hcl+lif处理得到;所述max相粉末就是优选为粒径为200目、纯度为99.99%的钛碳化铝ti3alc2;所述mxene纳米片水分散溶液的浓度为0.1

‑

1mg/ml。

16.步骤(1)所述将max相粉末进行化学法剥离具体按照以下步骤:首先将2gmax相粉末加入到50ml的40wt%的氢氟酸溶液中,在室温环境条件下磁力搅拌24h刻蚀,结束后离心收集刻蚀产物;将刻蚀产物分散于150ml的n,n

‑

二甲基甲酰胺中,超声分散均匀,通入1h氮气后密封,在室温环境条件下磁力搅拌24h插层;将插层后含mxene纳米片与手风琴状沉淀的n,n

‑

二甲基甲酰胺分散液使用超声波细胞粉碎仪在氮气氛围、冰水浴超声4h,进行剥离,破碎;离心得到插层后的产物后加入去离子水再次进行冰浴超声;分段离心使底层手风琴状沉淀与上层清液纳米片分离筛选出来;将得到的上层清液浓缩后进行冷冻干燥,收集冷冻干燥产物并进行研磨,得到mxene纳米片。

17.步骤(2)所述四氯化锡

·

五水合物为分析纯ar99%,氟化铵为分析纯ar96.0%,尿素为分析纯ar99%;所述混合溶液中氧化石墨烯、四氯化锡

·

五水合物、氟化铵、尿素的浓度分别为1

‑

5mg/ml。

18.步骤(3)所述海藻酸钠的分子量为4000

‑

10000,海藻酸钠水分散溶液的浓度为5

‑

10mg/ml。

19.步骤(3)所述的mxene纳米片水分散溶液、步骤(2)所得混合溶液与海藻酸钠水分散溶液进行磁力搅拌混合时,mxene纳米片、氧化石墨烯、锡源四氯化锡

·

五水合物、氟化铵、尿素以及海藻酸钠的质量比为1.5:18:20:20:20:40。

20.步骤(3)所述的磁力搅拌的速率为250

‑

300rpm,搅拌的时间为2h。

21.步骤(4)所述水热处理的温度为100

‑

180℃,优选为140℃,处理的时间为12

‑

36h,优选为24h;在水热处理完成后进行抽滤;所述冷冻干燥处理是将抽滤产物在冰箱中冷冻成固体,然后置于冷冻干燥机中

‑

50℃冷冻干燥12

‑

72h,优选60h。

22.步骤(5)所述热处理是以5℃/min速率升温至150

‑

300℃下保温0.5h

‑

4h;所述还原气氛包括氢气、氨气或甲烷,所述惰性气体包括氮气或氩气。

23.一种由上述的制备方法制备得到的mxene/rgo/sno2纳米复合材料,所述纳米复合材料叶片厚度为50

‑

150nm,锡元素的质量含量为29%,碳元素的质量含量为51%。

24.上述mxene/rgo/sno2纳米复合材料在电磁波吸收领域中的应用。本发明制得的mxene/rgo/二氧化锡纳米复合材料中的碳材料可以提供介电损耗,二氧化锡作为优良的半导体材料可以增强复合材料的介电损耗性能,二者相结合大大提高了其电磁波吸收性能,可以作为吸波材料。

25.本发明相对于现有技术具有如下的优点及效果:

26.(1)本发明制备方法以氧化石墨烯作为碳骨架,四氯化锡五水合物在水热时发生水解反应,并加入海藻酸钠水溶液,使得在水热反应后,mxene纳米片与sno2镶嵌在碳骨架上;将反应产物经冷冻干燥去除水分,由于海藻酸钠的加入使得产物为气凝胶状态;最后在氢气/氩气气氛下还原成还原氧化石墨烯,形成了独特的导电网络,增大了材料的比表面积,从而使材料具有高的介电损耗,低密度和较高导电性。

27.(2)本发明制备方法操作简单、简化了传统的制备步骤、重复性强。在电磁波从吸收材料方面,所制得的产物满足了厚度薄、质量轻的要求。

附图说明

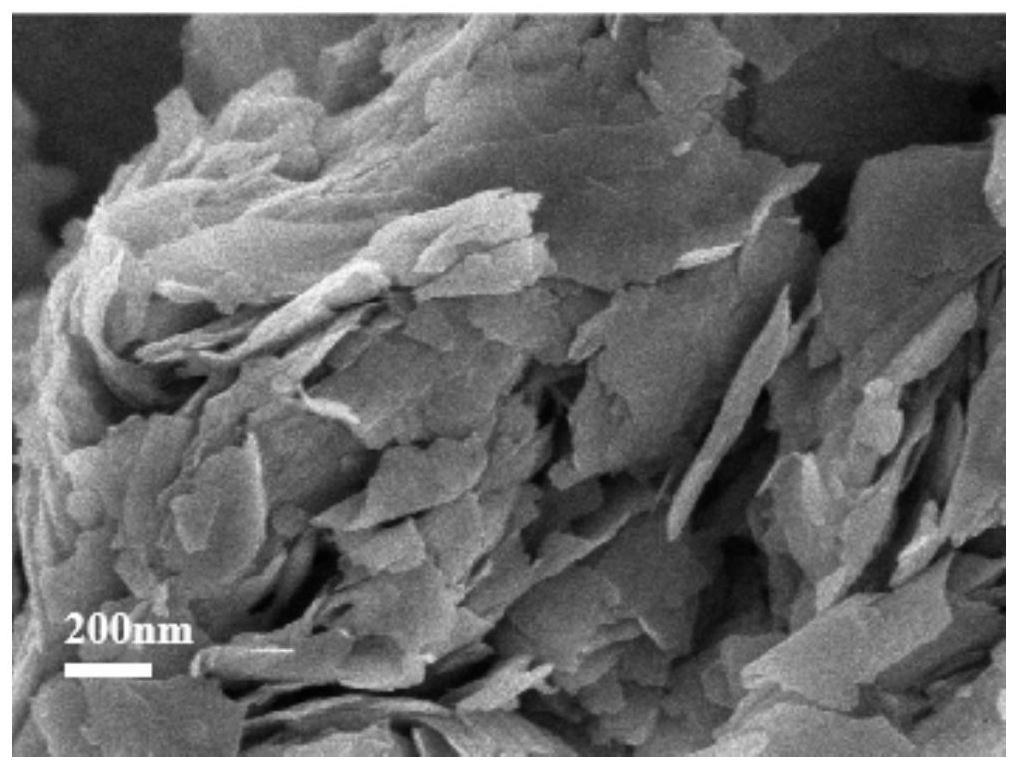

28.图1为本发明实施例1制备的mxene上层清液纳米片扫描电子显微镜图;

29.图2为本发明实施例3热还原温度为200℃下得到的mxene/rgo/二氧化锡纳米复合材料的扫描电子显微镜图;

30.图3为本发明实施例3在热还原温度分别为200℃下得到的mxene/rgo/二氧化锡纳米复合材料的x射线衍射图;

31.图4为本发明实施例5环形样品在2

‑

18ghz频率范围内的介电常数的实部和虚部图;

32.图5为本发明实施例5环形样品在2

‑

18ghz频率范围内的磁导率的实部和虚部图;

33.图6为本发明实施例5环形样品在2

‑

18ghz频率范围内的介电损耗和磁损耗机制图;

34.图7为本发明实施例5环形样品在2

‑

18ghz频率范围内模拟不同厚度得到的反射率值。

具体实施方式

35.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

36.实施例1

37.本实施例为发明制备的mxene纳米片的具体实施例。

38.首先将2g钛碳化铝(ti3alc2)max加入到50ml的40wt%的氢氟酸溶液中,在室温环境条件下磁力搅拌24h刻蚀,结束后离心收集刻蚀产物;将刻蚀产物分散于150ml的n,n

‑

二甲基甲酰胺(dmf)中,超声分散均匀,通入1h氮气后密封,在室温环境条件下磁力搅拌24h插层;将插层后含ti3c2tx的dmf分散液使用超声波细胞粉碎仪在氮气氛围、冰水浴超声4h,进行剥离,破碎;离心得到插层后的产物后加入去离子水再次进行冰浴超声;分段离心使底层手风琴状沉淀与上层清液纳米片分离筛选出来;将得到的上层清液浓缩后进行冷冻干燥,收集冷冻干燥产物并进行研磨,得到mxene上层清液纳米片。

39.图1为本发明实施例1制备的mxene上层清液纳米片的扫描电子显微镜图,从图1可知,刻蚀、插层、剥离后得到的mxene上层清液纳米片厚度薄、尺寸均一。

40.实施例2

41.称取15mg实施例1中制备得到的mxene上层清液纳米片超声分散于10ml的去离子水中,得到mxene纳米片水分散溶液;称取0.2g四氯化锡五水合物溶于30ml去离子水中,随后加入0.18g的氧化石墨烯室温下磁力搅拌30min得到均一混合的溶液,接着加入0.2g氟化

铵和0.2g尿素其中室温下磁力搅拌30min,得到混合溶液;称取0.4g海藻酸钠,缓慢滴加10ml去离子水以保证海藻酸钠不会团聚到一起,得到海藻酸钠水分散溶液;将上述3个溶液体系混合室温下磁力搅拌2h。随后将均匀的体系置于100ml聚四氟乙烯水热反应釜内胆中,在真空干燥箱内140℃水热反应24h。抽滤收集水热反应产物,将产物在冰箱中冷冻成固体,然后置于冷冻干燥机中以

‑

50℃冷冻干燥60h。最后对其进行热还原处理,在h2/ar混合气氛围下,以5℃/min的加热速率加热至180℃,保温两小时后冷却至室温,得到mxene/rgo/二氧化锡纳米复合材料。

42.实施例3

43.称取15mg实施例1中制备的到的mxene上层清液纳米片超声分散于10ml的去离子水中,得到mxene纳米片水分散溶液;称取0.2g四氯化锡五水合物溶于30ml去离子水中,随后加入0.18g的氧化石墨烯室温下磁力搅拌30min得到均一混合的溶液,接着加入0.2g氟化铵和0.2g尿素到其中室温下磁力搅拌30min,得到混合;称取0.4g海藻酸钠,缓慢滴加10ml去离子水以保证海藻酸钠不会团聚到一起,得到海藻酸钠水分散溶液;将上述3个溶液体系混合室温下磁力搅拌2h。随后将均匀的体系置于100ml聚四氟乙烯水热反应釜内胆中,在真空干燥箱内140℃水热反应24h。抽滤收集水热反应产物,将产物在冰箱中冷冻成固体,然后置于冷冻干燥机中以

‑

50℃冷冻干燥60h。最后对其进行热还原处理,在h2/ar混合气氛围下,以5℃/min的加热速率加热至200℃,保温两小时后冷却至室温,得到mxene/rgo/二氧化锡纳米复合材料。

44.图2为200℃下得到的mxene/rgo/二氧化锡纳米复合材料的扫描电子显微镜图。图2表明制得的复合材料结构较为完整,呈现花状,比表面积大。

45.如图3所示,在26.6

°

、33.9

°

、51.8

°

有3个尖锐的衍射峰,分别对应于标准卡片的sno2的(110)、(101)、(211)三个晶面;另外在9

°

有mxene的衍射峰、在26.6

°

有rgo的衍射峰,与sno2的锋重叠,说明本实施例成功制得mxene/rgo/二氧化锡纳米复合材料。

46.实施例4

47.称取15mg实施例1中制备的到的mxene上层清液纳米片超声分散于10ml的去离子水中,得到mxene纳米片水分散溶液;称取0.2g四氯化锡五水合物溶于30ml去离子水中,随后加入0.18g的氧化石墨烯室温下磁力搅拌30min得到均一混合的溶液,接着加入0.2g氟化铵和0.2g尿素到混合溶液中室温下磁力搅拌30min,得到混合溶液;称取0.4g海藻酸钠,缓慢滴加10ml去离子水以保证海藻酸钠不会团聚到一起,得到海藻酸钠水分散溶液;将上述3个溶液体系混合室温下磁力搅拌2h。随后将均匀的体系置于100ml聚四氟乙烯水热反应釜内胆中,在真空干燥箱内140℃水热反应24h。抽滤收集水热反应产物,将产物在冰箱中冷冻成固体,然后置于冷冻干燥机中以

‑

50℃冷冻干燥60h。最后对其进行热还原处理,在h2/ar混合气氛围下,以5℃/min的加热速率加热至220℃,保温两小时后冷却至室温,得到mxene/rgo/二氧化锡纳米复合材料。

48.实施例5

49.将实施例3制备的mxene/rgo/二氧化锡纳米复合材料与聚乙烯蜡按照样品质量含量为70wt%制备环形试样,具体为按照上述比例称取试样和聚乙烯蜡,用电子天平称量出试样与聚乙烯蜡的用量;通过加热台在100℃下加热熔解聚乙烯蜡,将称量好的试样与聚乙烯蜡混合,搅拌3min,使试样均匀地分散在聚乙烯中;当温度下降到室温时,混合物从液态

变成固态;之后,将混合物研磨成细粉,过筛后重复熔解研磨是试样与聚乙烯蜡分散混合均匀;随后装入专用模具中,用油压千斤顶以1mpa的压力压制30秒,将粉末压制成圆环状试样(内径3.04mm,外径7mm,厚度控制在2.0

‑

3.0mm)。最后将环形试样装入av3618网络分析仪的夹具,利用同轴法测量电磁波频率2

‑

18ghz范围内的电磁参数,之后利用matlab模拟出样品在不同涂层厚度下的反射率。

50.图4为本实施例环形样品在2

‑

18ghz频率范围内的介电常数的实部和虚部图,在整个频率范围内其实部和虚部值逐渐减小,呈现典型的频率消散行为;图5为本实施例环形样品在2

‑

18ghz频率范围内的磁导率的实部和虚部图,其实部值在0.2

‑

1.3之间变化,虚部值在

‑

0.6

‑

0.3之间变化;图6为本实施例环形样品在2

‑

18ghz频率范围内的介电损耗和磁损耗图,该样品的损耗机制主要是介电损耗;图7为本实施例环形样品在2

‑

18ghz频率范围内模拟不同厚度得到的反射率图,当厚度为1.5mm时,最小rl为

‑

11.8db,其有效吸收频率带宽达到1.3ghz的带宽。

51.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1